1

Изобретение относится к области испытательной техники и может быть использовано в конструкциях машин для испытаний гидродинамических подшипников скольжения.

Известна машина для испытания гидродинамического подшипника скольжения, содержащая станину,жестко закрепленное на ней устройство для фиксации испытуемого пода:ипника, механизм привода вала с цапфой для испытуемого подшипника, а также механизм динамического нагружения с ротором, имекяций регулирующее устройство L1

Недостатком известной.машины для испытаний является то, что оценку усталостной прочности антифрикционного материала подшипника производят не по максимальной величине гидродинамического давления, воздействующего на антифрикционный материал, а по удельной нагрузке внешнего воздействия, представляющей осредненную величину, испытуемого антифрикционным материалом давления.

Целью изобретения является повышение точности испытания за счет того, что производится измерение и поддержание максимальной величины гидродинамического давления, воздействующего на антифрикционный материал подшипника.

Указанная цель достигается тем, что машина для испытаний гидродинамического подшипника скольжения, содержащая станину, жестко закрепленное на ней устройство для фиксации испытуемого подшипника, механизм привода

10 вала с цапфой для испытуемого подшипника, а также механизм динамического нагружения с ротором, имеющий регулирующее устройство, снабжена устройством для проворота вала с цапфой

15 для испытуемого подшипника относительно ротора механизма динамического нагружения, жестко установленным на станине, соединенным с ротором и валом и имеющим исполнительный орган,

20 а также аппаратурой для контроля и поддержания максимальной величины гидродинамического давления в испытуемом подшипнике, включающей установленный в цапфе вала датчик давления,

25 ртутный токосъемник, сгединенный с устройством для проворота вала с цапфой, и электронный блок управления, зход которого соединен с ртутным токосъемником, а выходы - с регулирующим устройством механизма динамиеского нагружения и с исполнительным органом устройства для проворота вала с цапфой для испытуемого подшипника.

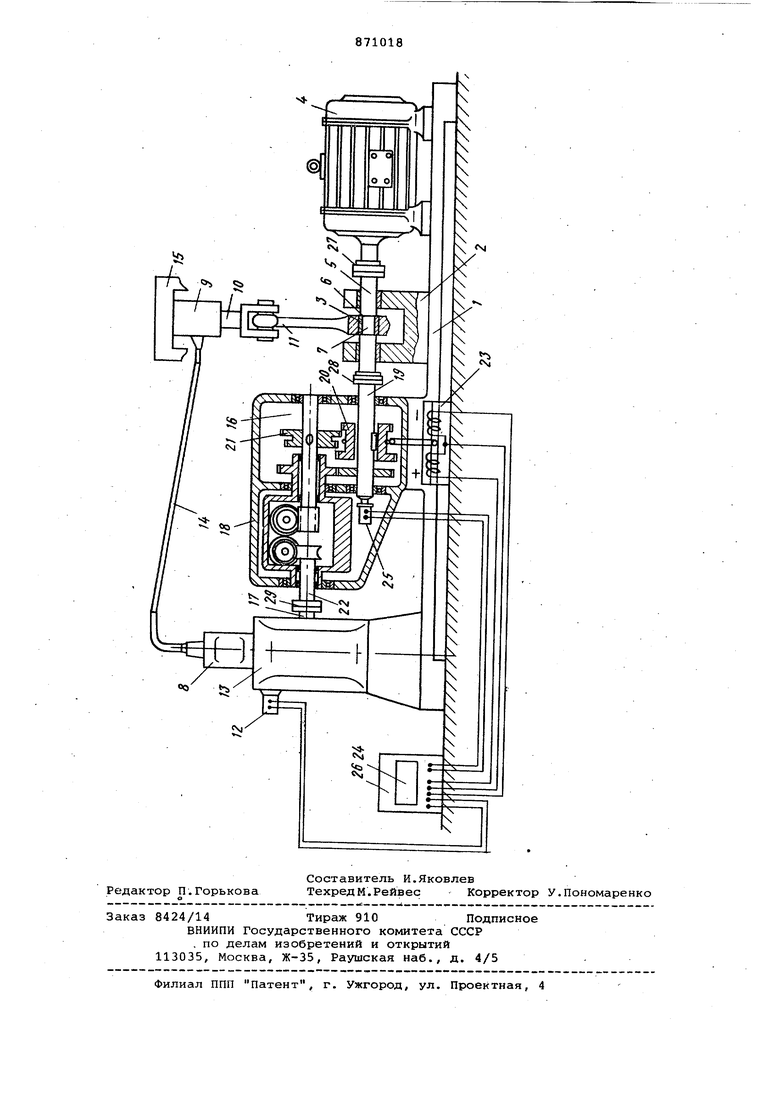

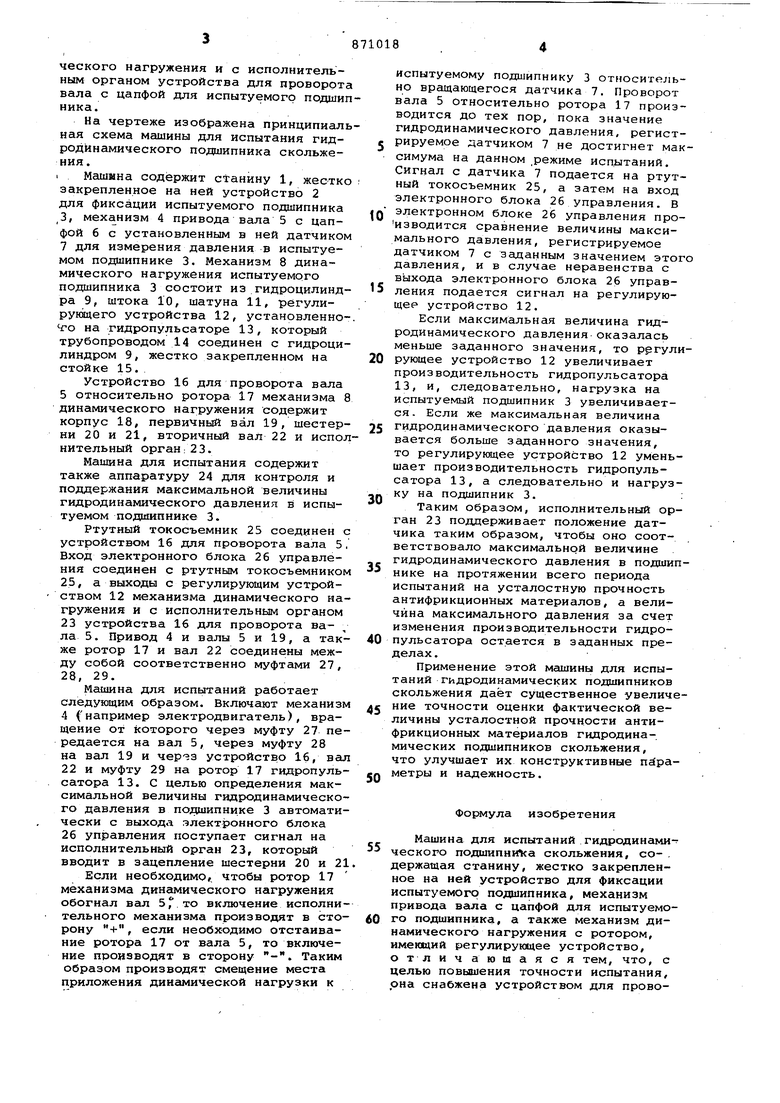

На чертеже изображена принципиальная схема машины для испытания гидродинамического подшипника скольжения.

Машина содержит станину 1, жестко закрепленное на ней устройство 2 для фиксации испытуемого подшипника 3| механизм 4 привода вала 5 с цапфой 6 с установленным в ней датчиком 7 для измерения давления в испытуемом подшипнике 3. Механизм 8 динамического нагружения испытуемого подшипника 3 состоит из гидроцилиндра 9, штока 10, шатуна 11, регулиругадего устройства 12, установленно-. го на гидропульсаторе 13, который трубопроводом 14 соединен с гидроцилиндром 9, жестко закрепленном на стойке 15.

Устройство 16 для проворота вала 5 относительно ротора 17 механизма 8 динамического нагружения содержит корпус 16, первичньй вал 19, шестерни 20 и 21, вторичный вал 22 и исполнительный орган:23.

Машина для испытания содержит также аппаратуру 24 для контроля и поддержания максимальной величины гидродинамического давления в испытуемом подшипнике 3.

Ртутный токосъемник 25 соединен с устройством 16 для проворота вала 5. Вход электронного блока 26 управления соединен с ртутным токосъемником 25, а выходы с регулирующим устройством 12 механизма динамического нагружения и с исполнительным органом 23 устройства 16 для проворота вала 5. Привод 4 и валы 5 и 19, а также ротор 17 и вал 22 соединены между собой соответственно муфтами 27, 28, 29.

Машина для испытаний работает следующим образом. Включают механизм 4 {например электродвигатель), вращение от которого через муфту 27 передается на вал 5, через муфту 28 на вал 19 и чер-эз устройство 16, вэл 22 и муфту 29 на ротор 17 гидропульсатора 13. С целью определения максимальной величины гидродинамического давления в подшипнике 3 автоматически с выхода электронного блока 26 управления поступает сигнал на исполнительный орган 23, который вводит в зацепление шестерни 20 и 21.

Если необходимо,, чтобы ротор 17 механизма динамического нагружения обогнал всш 5.то включение исполнительного механизма производят в сторону +, если необходимо отстаивание ротора 17 от вала 5, то включение производят в сторону -. Таким образом производят смещение места приложения динамической нагрузки к

испытуемому подшипнику 3 относительно вращающегося датчика 7. Проворот вала 5 относительно ротора 17 производится до тех пор, пока значение гидродинамического давления, регистрируемое датчиком 7 не достигнет максимума на данном ,режиме испытаний. Сигнал с датчика 7 подается на ртутный токосъемник 25, а затем на вход электронного блока 26 управления. В электронном блоке 26 управления производится сравнение величины максимального давления, регистрируемое датчиком 7 с заданным значением этог давления, и в случае неравенства с выхода электронного блока 26 управления подается сигнал на регулирующее устройство 12.

Если максимальная величина гидродинамического давления оказалась меньше заданного значения, то рргулирующее устройство 12 увеличивает производительность гидропульсатора 13, и, следовательно, нагрузка на испытуемый подшипник 3 увеличивается. Если же максимальная величина гидродинамического давления оказывается больше заданного значения, то регулирующее устройство 12 уменьшает производительность гидропульсатора 13, а следовательно и нагрузку на подшипник 3.

Таким образом, исполнительный орган 23 поддерживает положение датчика таким образом, чтобы оно соответствовало максимальной величине гидродинамического давления в подшипнике на протяжении всего периода испытаний на усталостную прочность антифрикционных материалов, а величина максимального давления за счет изменения производительности гидропульсатора остается в заданных пределах .

Применение этой машины для испытаний гидродинамических подшипников скольжения дает существенное увеличение точности оценки фактической величины усталостной прочности антифрикционных материалов гидродинамических подшипников скольжения, что улучшает их конструктивные ndpaметры и надежность.

Формула изобретения

Машина для испытаний гидродинамического подшипника скольжения, со-. держащая станину, жестко закрепленное на ней устройство для фиксации испытуемого подшипника, механизм привода вала с цапфой для испытуемого подшипника, а также механизм динамического нагружения с ротором, имеющий регулирующее устройство, отлич аюшаяся тем, что, с целью повышения точности испытания, она снабжена устройством для проворота вала с цапфой для испытуемого подшипника относительно ротора механизма динамического нагружения, жестко устаиовленным на станине, соединенным с ротором и валом и имеющим исполнительный орган, а также аппаратурой для контроля и поддержания максимальной величины гидродинамического давления в испытуемом подшипнике, включающей установленный в цапфе вала датчик давления, ртутный токосъемник, соединенный с устройством для проворота вала с цапфой, и электронный блок управления, вход .которого соединен с ртутным токосъемником, а выходы - с регулирупшим устройством механизма динамического нагружения и с исполнительньм органом устройства для проворота вала с цапфой для испытуемого подопшника.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 179062 кл. G 01 М 13/04, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания гидродинамического подшипника скольжения | 1987 |

|

SU1530970A2 |

| Машина для испытания гидродинамического подшипника скольжения | 1987 |

|

SU1530969A2 |

| Способ испытания гидродинамического подшипника скольжения | 1979 |

|

SU868413A1 |

| Способ испытания гидродинамического подшипника скольжения | 1990 |

|

SU1784850A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ МАСЛЯНОГО СЛОЯ ШАТУННОГО ПОДШИПНИКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2028594C1 |

| Способ получения динамических характеристик опор скольжения и стенд для его осуществления | 1989 |

|

SU1746242A1 |

| ГИДРОПУЛЬСАТОРНАЯ ИСПЫТАТЕЛЬНАЯ МАШИНА ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ ИЛИ ИЗДЕЛИЙ НА УСТАЛОСТЬ | 2010 |

|

RU2454652C1 |

| Стенд для испытания шарниров | 1980 |

|

SU941862A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2024 |

|

RU2827470C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ЭЛАСТОМЕРНЫХ ПОДШИПНИКОВ | 2021 |

|

RU2767596C1 |

Авторы

Даты

1981-10-07—Публикация

1979-03-21—Подача