Изобретение относится к машиностроению, может быть использовано при проведении испытаний гидродинамических подшипников скольжения и является усовершенствованием изобретения по авт. св. № 868413.

Цель изобретения - повышение точности и расширение диапазона режимов испытания.

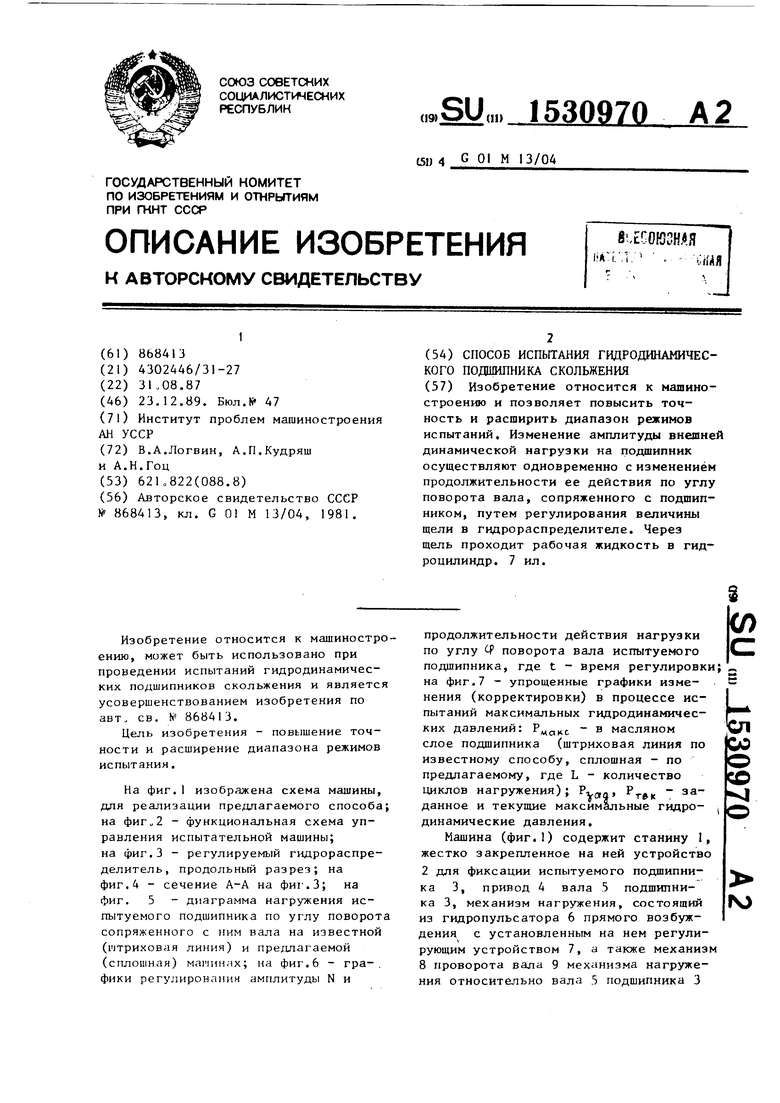

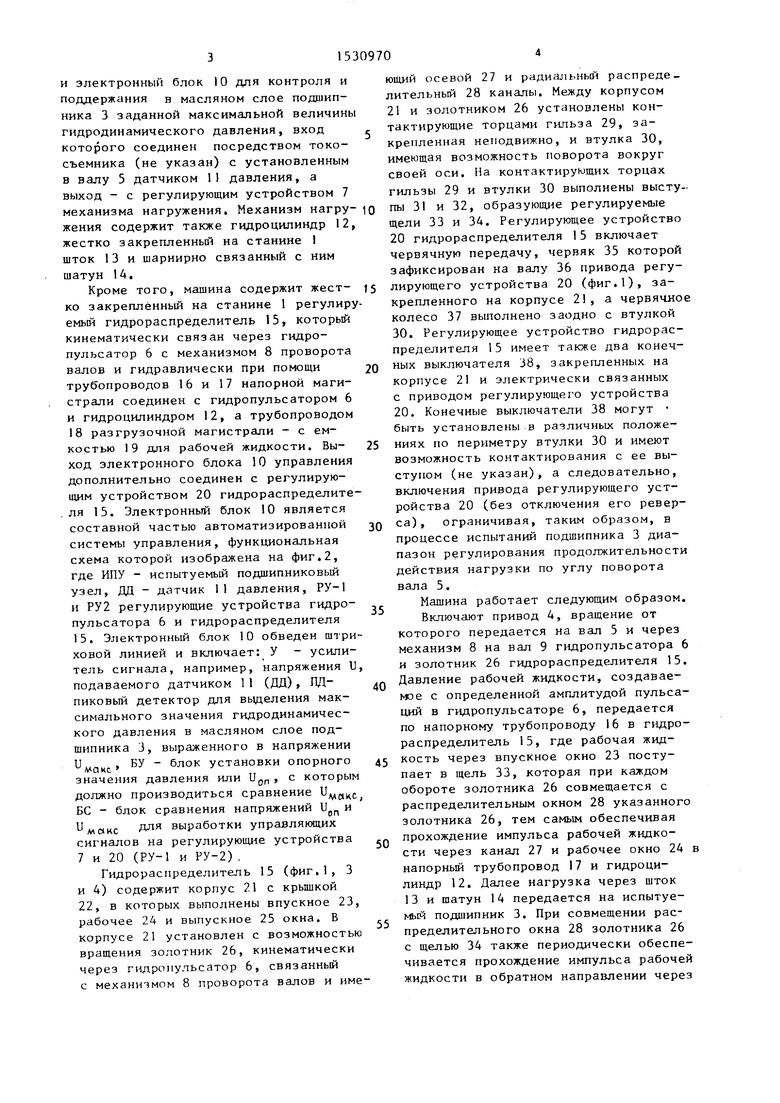

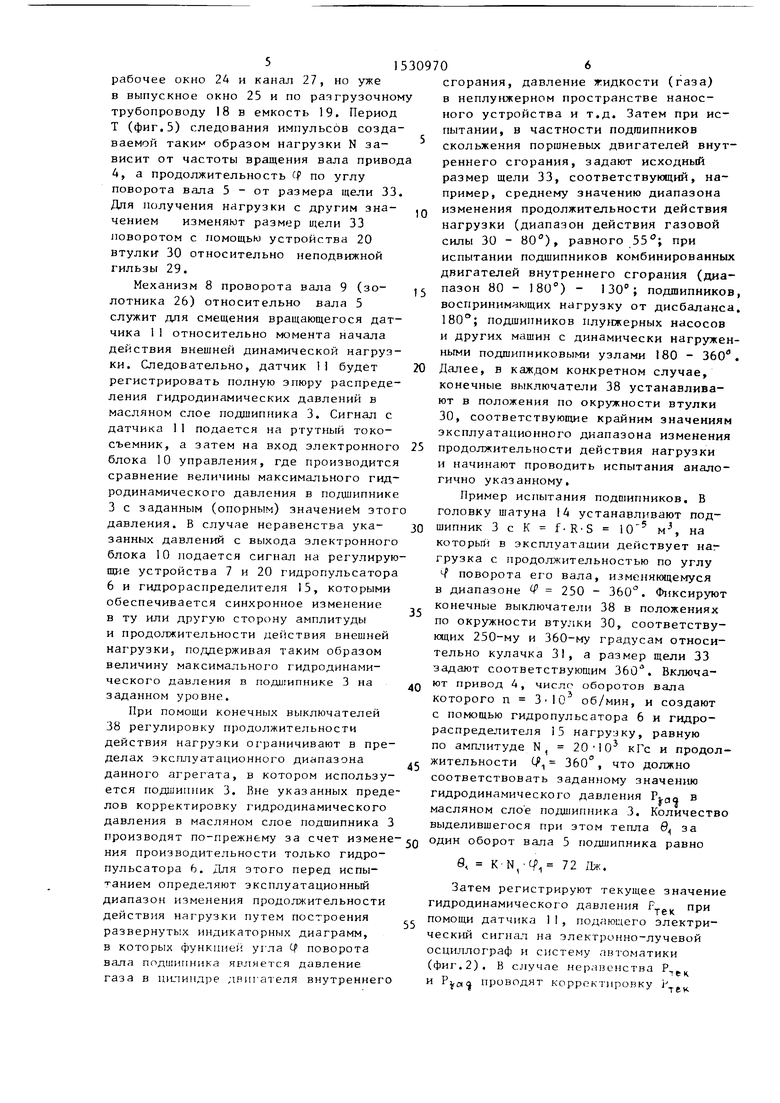

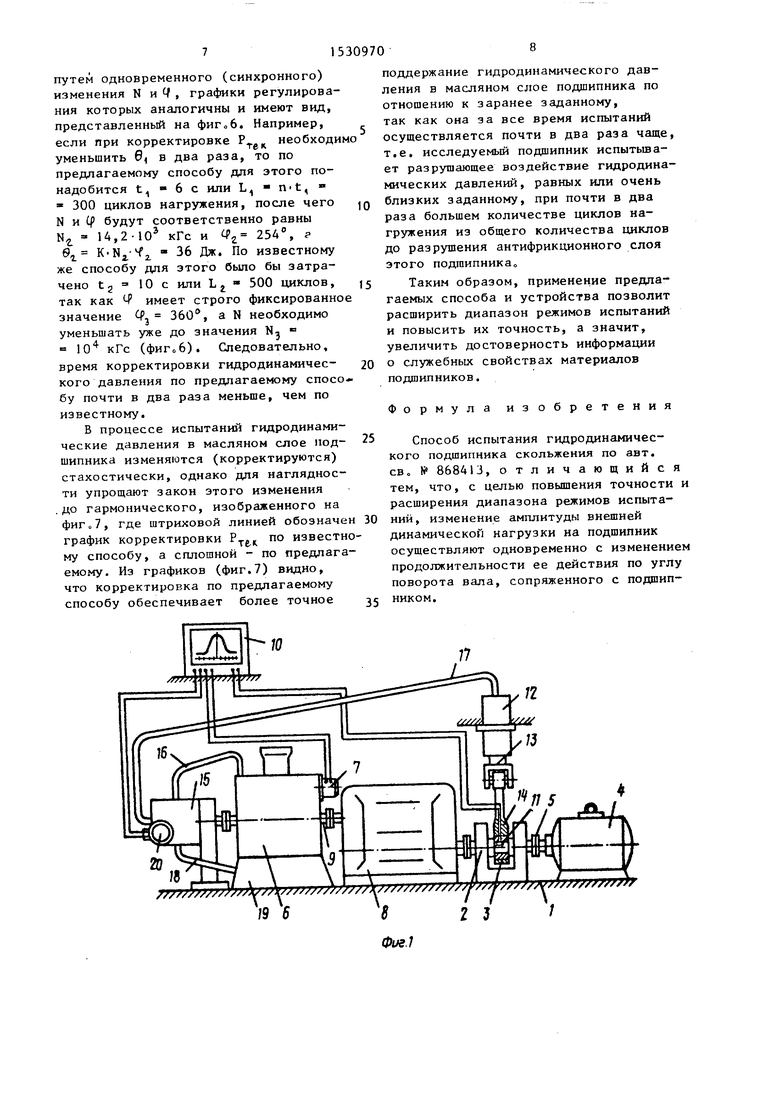

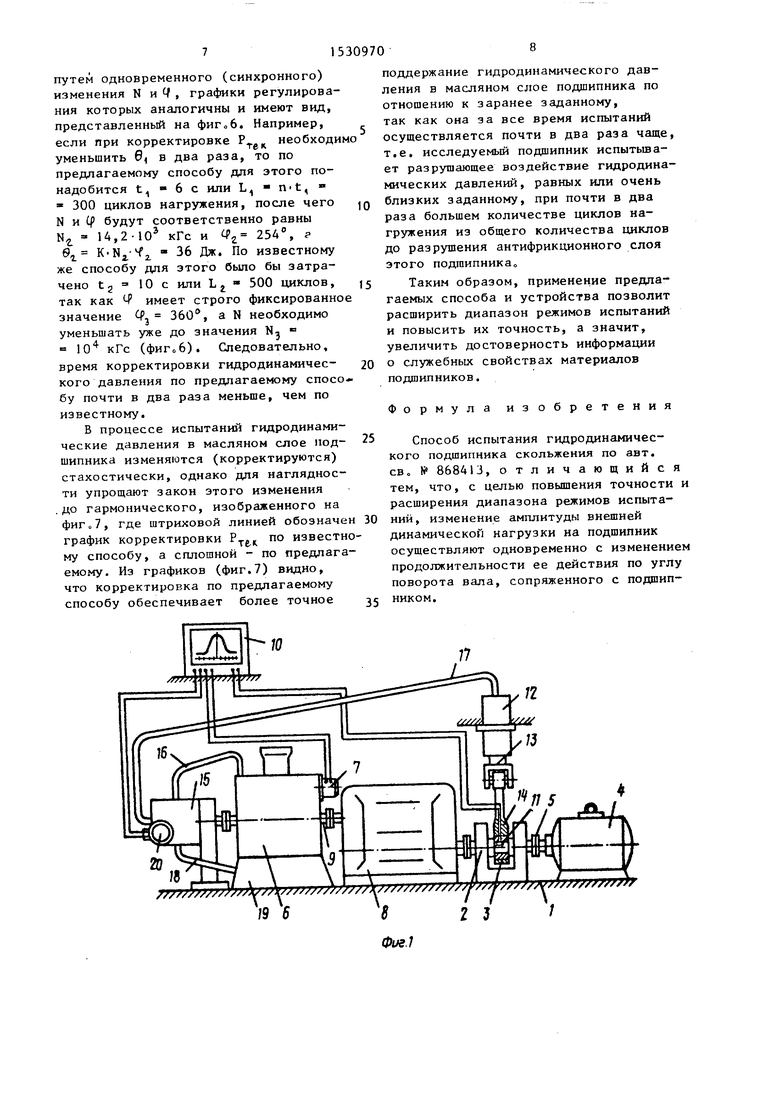

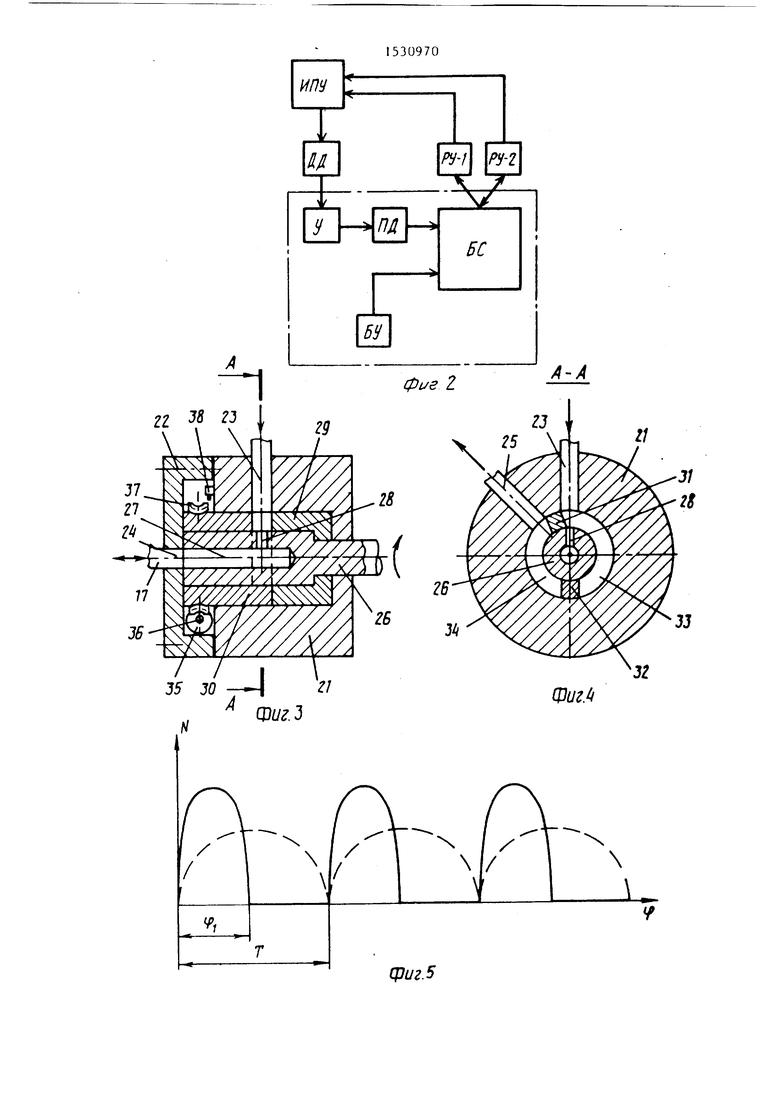

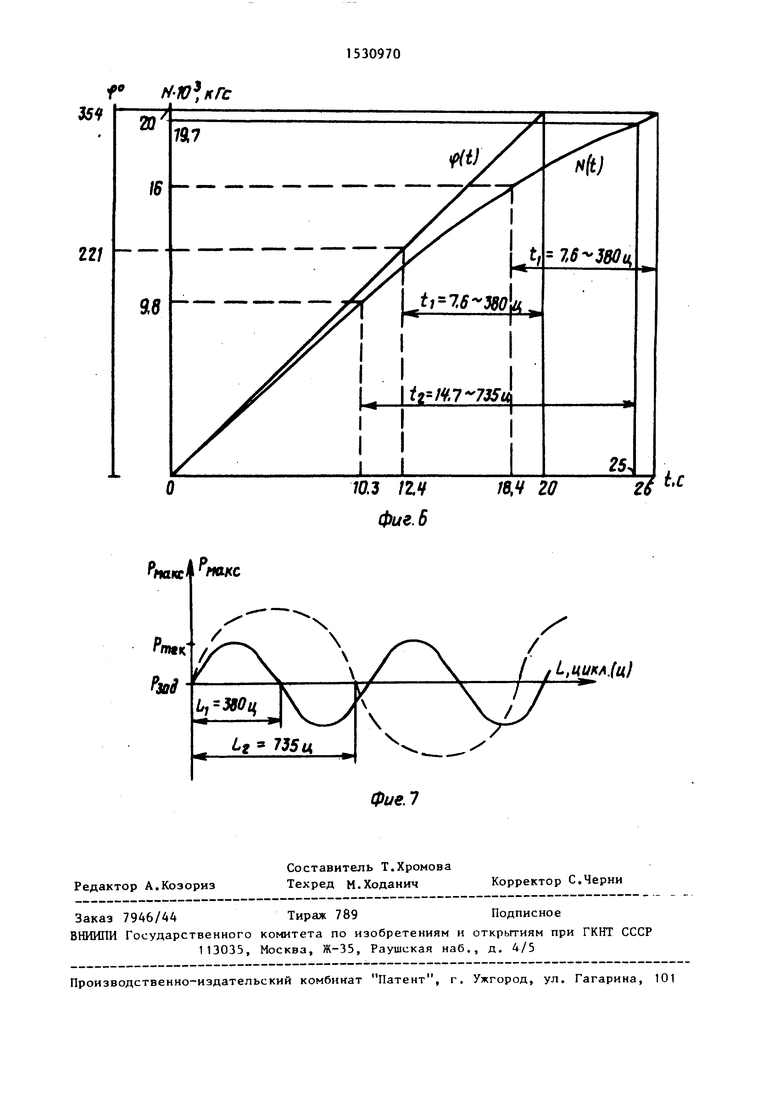

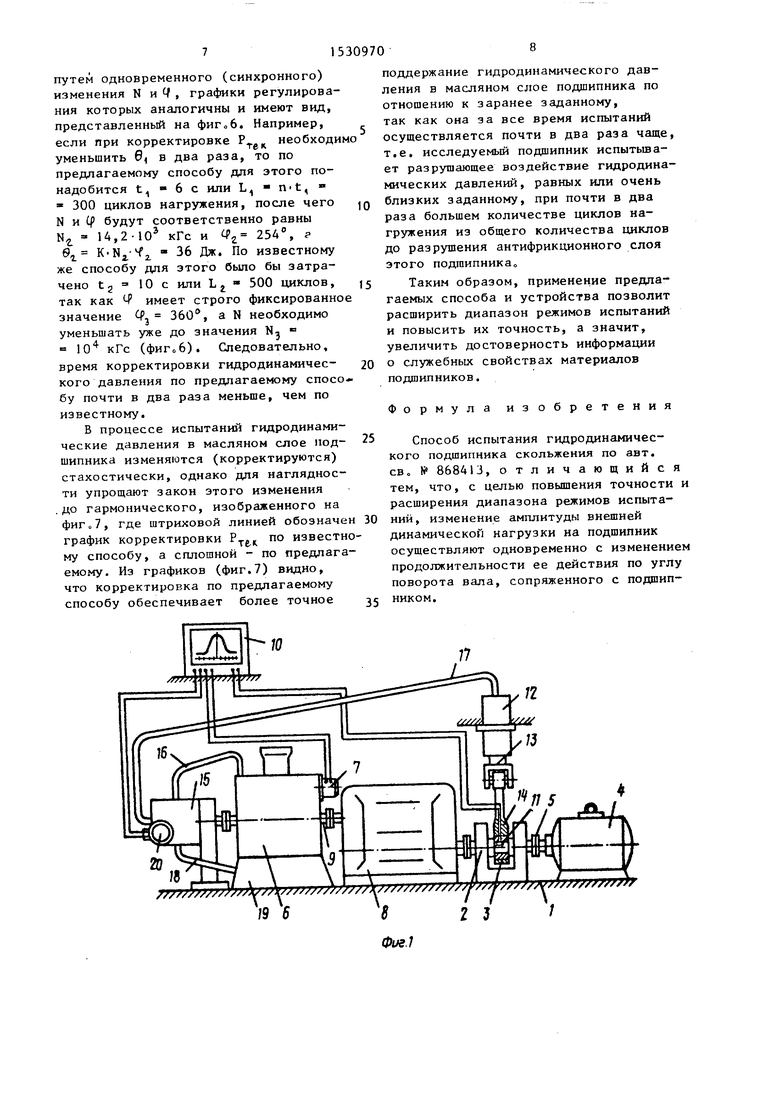

На фиг.1 изображена схема машины, для реализации предлагаемого способа; на фиг„2 - функциональная схема управления испытательной машины; на фиг.З - регулируемый гидрораспределитель, продольный разрез; на фиг.4 - сечение А-А на фиг.З; на фиг, 5 - диаграмма нагружения испытуемого подшипника по углу поворота сопряженного с ним вала на известной (штриховая линия) и предлагаемой (сплошная) Mai iHuax; на фиг.6 - гра-. фики регулировании амплитуды N и

продолжительности действия нагрузки по углу поворота вала испытуемого подшипника, где t - время регулировки; на фиг.7 - упрощенные графики изменения (корректировки) в процессе испытаний максимальных гидродинамических давлений: масляном слое подшипника (штриховая линия по известному способу, сплошная - по предлагаемому, где L - количество циклов нагружения); Р-ула данное и текущие максимальные гидро- j динамические давления.

Машина (фиг.1) содержит станину 1, жестко закрепленное на ней устройство 2 для фиксации испытуемого подшипника 3, привод 4 вала 5 подшипника 3, механизм нагружения, состоящий из гидропульсатора 6 прямого возбуждения с установленным на нем регулирующим устройством 7, а также механизм 8 проворота вала 9 механизма нагружения относительно вала 5 подшипника 3

i Л

ел

00 о

N)

и электронный блок 10 для контроля и поддержания в масляном слое подшипника 3 заданной максимальной величины гидродинамического давления, вход которого соединен посредством токосъемника (не указан) с установленным в валу 5 датчиком 11 давления, а выход - с регулирующим устройством 7 механизма нагружения. Механизм нагру- женин содержит также гидроцилиндр 12, жестко закрепленньй на станине I шток 13 и шарнирно связанный с ним шатун 14.

Кроме того, машина содержит жест- ко закреплённый на станине 1 регулируемый гидрораспределитель 15, который кинематически связан через гидропульсатор 6 с механизмом 8 проворота валов и гидравлически при помощи трубопроводов 16 и 17 напорной магистрали соединен с гидропульсатором 6 и гидроцилиндром 12, а трубопроводом 18 разгрузочной магистрали - с емкостью 19 для рабочей жидкости. Вы- ход электронного блока 10 управления дополнительно соединен с регулирующим устройством 20 гидрораспределителя 15. Электронный блок 10 является составной частью автоматизированной системы управления, функциональная схема которой изображена на фиг.2, где ИПУ - испытуемый подшипниковый узел, ДД - датчик 11 давления, РУ- и РУ2 регулирующие устройства гидропульсатора 6 и гидрораспределителя 15. Электронный блок 10 обведен штриховой линией и включает: У - усилитель сигнала, например, напряжения U подаваемого датчиком 11 (ДД), ПД- пиковый детектор для выделения максимального значения гидродинамического давления в масляном слое подшипника 3, выраженного в напряжении

и

v.aKt

, БУ - блок установки опорного

значения давления или 11 с которым должно производиться сравнение с, БС - блок сравнения напряжений и мйкс Д выработки управляющих сигналов на регулирующие устройства 7 и 20 (РУ-1 и РУ-2) .

Гидрораспределитель 15 (фиг.1, 3 и 4) содержит корпус 21 с крышкой 22, в которых выполнены впускное 23, рабочее 24 и выпускное 25 окна. В корпусе 21 установлен с возможностью вращения золотник 26, кинематически через гидропульсатор 6, связанный с механизмом 8 проворота валов и име

5 0 5 О Q

5

5

п

5

юшлй осевой 27 и радиальньгй распределительный 28 каналы. Между корпусом 21 и золотником 26 установлены контактирующие торцами гильза 29, закрепленная неподвижно, и втулка 30, имеющая возможность поворота вокруг своей оси. На контактирующих торцах гильзы 29 и втулки 30 выполнены выступы 31 и 32, образующие регулируемые щели 33 и 34. Регулирующее устройство 20 гидрораспределителя 15 включает червячную передачу, червяк 35 которой зафиксирован на валу 36 привода регулирующего устройства 20 (фиг.1), закрепленного на корпусе 21, а червячное колесо 37 выполнено заодно с втулкой 30. Регулирующее устройство гидрораспределителя 15 имеет также два конечных выключателя 38, закрепленных на корпусе 21 и электрически связанных с приводом регулирующего устройства 20. Конечные выключатели 38 могут быть установлены в различных положениях по периметру втулки 30 и имеют возможность контактирования с ее выступом (не указан), а следовательно, включения привода регулирующего устройства 20 (без отключения его реверса), ограничивая, таким образом, в процессе испытаний подшипника 3 диапазон регулирования продолжительности действия нагрузки по углу поворота вала 5.

Машина работает следующим образом.

Включают привод 4, вращение от которого передается на вал 5 и через механизм 8 на вал 9 гидропульсатора 6 и золотник 26 гидрораспределителя 15. Давление рабочей жидкости, создаваемое с определенной амплитудой пульсаций в гидропульсаторе 6, передается по напорному трубопроводу 16 в гидрораспределитель 15, где рабочая жидкость через впускное окно 23 поступает в щель 33, которая при каждом обороте золотника 26 совмещается с распределительным окном 28 указанного золотника 26, тем самым обеспечивая прохождение импульса рабочей жидкости через канал 27 и рабочее окно 24 в напорный трубопровод 17 и гидроцилиндр 12. Далее нагрузка через шток 13 и шатун 14 передается на испытуемый подшипник 3. При совмещении распределительного окна 28 золотника 26 с щелью 34 также периодически обеспечивается прохождение импульса рабочей жидкости в обратном направлении через

рабочее окно 2А и канал 27, но уже в выпускное окно 25 и по разгрузочном трубопроводу 18 в емкость 19. Период Т (фиг.5) следования импульсов создаваемой таким образом нагрузки N зависит от частоты вращения вала привод А, а продолжительность ff по углу поворота вала 5 - от размера щели 33. Для получения нагрузки с другим значением изменяют размер щели 33 поворотом с помощью устройства 20 втулки 30 относительно неподвижной гильзы 29.

Механизм 8 проворота вала 9 (золотника 26) относительно вала 5 служит для смещения вращающегося датчика 11 относительно момента начала действия внешней динамической нагрузки. Следовательно, датчик II будет регистрировать полную эпюру распределения гидродинамических давлений в масляном слое подшипника 3. Сигнал с датчика 11 подается на ртутный токосъемник, а затем на вход электронного блока 10 управления, где производится сравнение величины максимального гидродинамического давления в подшипнике 3 с заданным (опорным) значением этог давления. В случае неравенства ука- занных давлений с выхода электронного блока 10 подается сигнал на регулирующие устройства 7 и 20 гидропульсатора 6 и гидрораспределителя 15, которыми обеспечивается синхронное изменение в ту или другую сторону амплитуды и продолжительности действия внешней нагрузки, поддерживая таким образом величину максимального гидродинамического давления в подшипнике 3 на заданном уровне.

При помощи конечных выключателей 38 регулировку продолжительности действия нагрузки ограничивают в пределах эксплуатационного диапазона данного агрегата, в котором используется подшипник 3. Вне указанных пределов корректировку гидродинамического

масляном слое подшипника 3. Количес выделившегося при этом тепла д, за

давления в масляном слое подшипника 3 производят по-прежнему за счет измене- Q один оборот вала 5 подшипника равно ния производительности только гидропульсатора 6. Для этого перед испытанием определяют эксплуатационный

б, K-N, Cp 72 Дж.

Затем регистрируют текущее значе гидродинамического давления Р. при помошл датчика 11, подающего электри ческий сигнал на электронно-лучевой осциллограф и систему автоматики (фиг.2). В случае неравенства Р, и проводят корректировку J

диапазон изменения продолжительности действия нагрузки путем построения развернутых индикаторных диаграмм, в которых функцией угла if поворота вала подшипника яьитяется давление газа в цилиндре двигателя внутреннего

5

10

15

ЗО

309706

сгорания, давление жидкости (газа) в неплунжерном пространстве наносного устройства и т.д. Затем при испытании, в частности подшипников скольжения поршневых двигателей внутреннего сгорания, задают исходный размер щели 33, соответствующий, например, среднему значению диапазона изменения продолжительности действия нагрузки (диапазон действия газовой силы 30 - 80°), равного при испытании подшипников комбинированных двигателей внутреннего сгорания (диапазон 80 - 180°) - 130°; подшипников, воспринимающих нагрузку от дисбаланса.

0

О

5

180°; подшипников плу1сжерных насосов и других машин с динамически нагруженными подшипниковыми узлами 180 - 360. Далее, в каждом конкретном случае, конечные выключатели 38 устанавливают в положения по окружности втулки 30, соответствующие крайним значениям эксплуатационного диапазона изменения продолжительности действия нагрузки и начинают проводить испытания аналогично указанному.

Пример испытания подшипников. В головку шатуна 1 устанавливают подшипник 3 с К f-R S 10 м, на которьп в эксплуатации действует наг грузка с продолжительностью по углу поворота его вала, изменяющемуся в диапазоне 250 - 360°. Фиксируют конечные выключатели 38 в положениях по окружности втулки 30, соответству- кщих 250-му и 360-му градусам относительно кулачка 31, а размер щели 33 задают соответствующим 360. Включают привод А, число оборотов вала которого п 3-10 об/мин, и создают с помощью гидропульсатора 6 и гидрораспределителя 15 нагрузку, равную по амплитуде N, 2010 кГс и продол- с жительности У ЗбО, что должно соответствовать заданному значению

5

0

гидродинамического давления Р

1

в

масляном слое подшипника 3. Количество выделившегося при этом тепла д, за

один оборот вала 5 подшипника равно

н оборот вала 5 подши

б, K-N, Cp 72 Дж.

один оборот вала 5 подшипника равно

Затем регистрируют текущее значение гидродинамического давления Р. при помошл датчика 11, подающего электрический сигнал на электронно-лучевой осциллограф и систему автоматики (фиг.2). В случае неравенства Р, и проводят корректировку J

путем одновременного (синхронного) изменения N и Ч, графики регулирования которых аналогичны и имеют вид, представленный на фиг„б. Например, ,

если при корректировке Р-.-, необходимо

етеи 1 В два раза, то по

предлагаемому способу для этого понадобится t 6 с

или L ч

300 циклов нагружения, после чего N и Cf будут соответственно равны

N,, 14,2-10 кГс и О.

254

г 36 Дж. По известному же способу для этого было бы затрачено tg 10 с или L 500 циклов, так как f имеет строго фиксированное значение (-f ЗбО, а N необходимо уменьшать уже до значения N, 10 кГс (фиго6). Следовательно, время корректировки гидродинамичес- кого давления по предлагаемому способу почти в два раза меньше, чем по известному.

В процессе испытаний гидродинамические давления в масляном слое подшипника изменяются (корректируются) стахостически, однако для наглядности упрощают закон этого изменения .до гармонического, изображенного на фиг о 7, где штриховой линией обозначен график корректировки ° известному способу, а сплошной - по предлагаемому. Из графиков (фиг.7) видно, что корректировка по предлагаемому способу обеспечивает более точное

поддержание гидродинамического давления в масляном слое подшипника по отношению к заранее заданному, так как она за все время испытаний осуществляется почти в два раза чаще, т.е. исследуемый подшипник испытьша- ет разрушающее воздействие гидродинамических давлений, равных или очень близких заданному, при почти в два раза большем количестве циклов нагружения из общего количества циклов до разрущения антифрикционного слоя этого подшипникао

Таким образом, применение предлагаемых способа и устройства позволит расширить диапазон режимов испытаний и повысить их точность, а значит, увеличить достоверность информации о служебных свойствах материалов подшипников.

Формула изобретения

Способ испытания гидродинамического подшипника скольжения по авт. ев о № 868413, отличающийся тем, что, с цепью повышения точности и расширения диапазона режимов испытаний, изменение амплитуды внешней динамической нагрузки на подшипник осуществляют одновременно с изменением продолжительности ее действия по углу поворота вала, сопряженного с подшипником.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для испытания гидродинамического подшипника скольжения | 1987 |

|

SU1530969A2 |

| Способ испытания гидродинамического подшипника скольжения | 1990 |

|

SU1784850A1 |

| Способ испытания гидродинамического подшипника скольжения | 1979 |

|

SU868413A1 |

| Машина для испытаний гидродинамического подшипника скольжения | 1979 |

|

SU871018A1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ДРОССЕЛИРУЮЩИЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2008 |

|

RU2375610C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ | 2004 |

|

RU2272182C1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ РЕГУЛИРУЕМАЯ ИЗМЕНЕНИЕМ НАПОЛНЕНИЯ | 2012 |

|

RU2523338C2 |

| Четырехлинейный гидрораспределитель с плоским поворотным золотником | 2002 |

|

RU2222702C2 |

| ПОДШИПНИК СКОЛЬЖЕИИЯ | 1971 |

|

SU420819A1 |

| ГИДРОПРИВОД МЕХАНИЗМА ПОВОРОТА СТОЙКИ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2002 |

|

RU2252911C2 |

Изобретение относится к машиностроению и позволяет повысить точность и расширить диапазон режимов испытаний. Изменение амплитуды внешней динамической нагрузки на подшипник осуществляют одновременно с изменением продолжительности ее действия по углу поворота вала, сопряженного с подшипником, путем регулирования величины щели в гидрораспределителе. Через щель проходит рабочая жидкость в гидроцилиндр. 7 ил.

77

сриг.5

Д5

f МД7 /г/гг

22/ 1

РМКС We

/аз /zv

фиг. 6

/ftV 2

/

X

/ fL,uuKA.(u)

| Способ испытания гидродинамического подшипника скольжения | 1979 |

|

SU868413A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-23—Публикация

1987-08-31—Подача