(54) СПОСОБ МНОГОСЛОЙНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многослойной сваркиплАВлЕНиЕМ | 1979 |

|

SU833390A1 |

| Способ автоматического регулирования глубины проплавления при дуговой сварке | 1983 |

|

SU1320030A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки кольцевых стыков многослойных обечаек | 1991 |

|

SU1838066A3 |

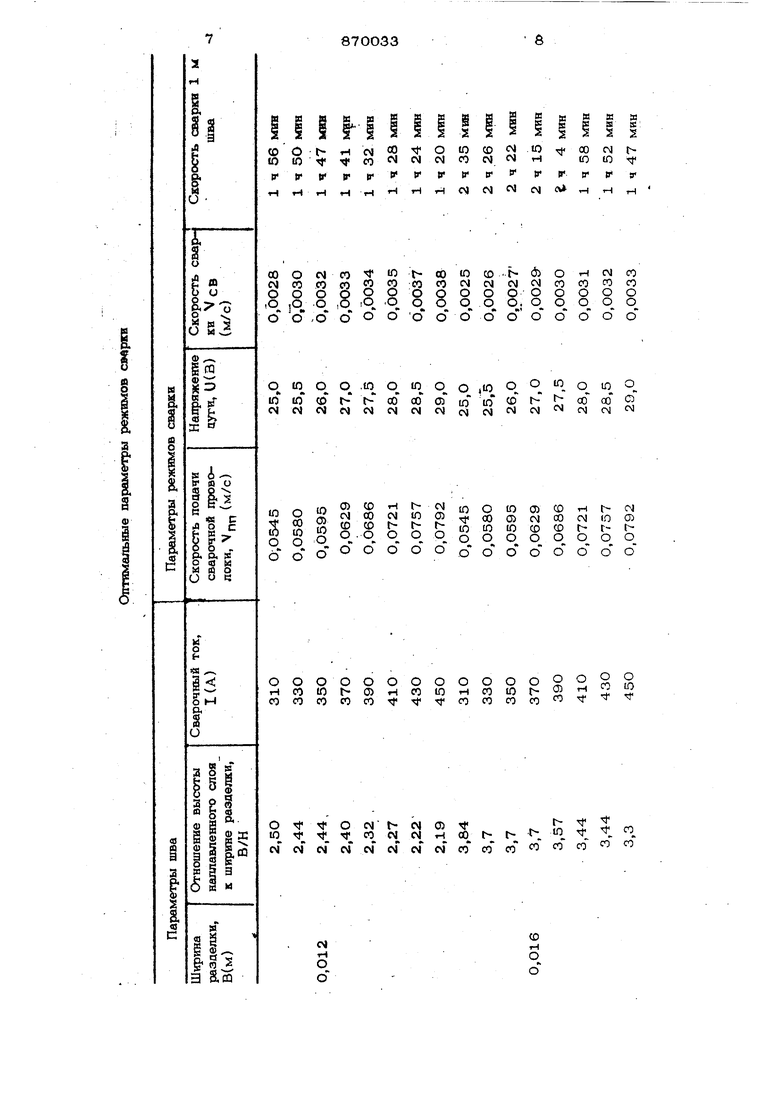

изобретение относится к технологиисварочного производства и может быть использовано при сварке в разделку с парешлельными кромками в среде защитных газов толстостенных конструкций, применяемых в энергомашиностроении, тяжелом машиностроении, химическом машиностроении. Известен способ сварки по зазору, при котором скорость сварки, ток и друугие па раметры процесса подобраны и контрюлируются так, что максимальная ширина валика в 1,2 раза больше максимальной ширины зазора между кромками свариваемых листов 1J. При таком соотношении пре- дотврашается возможность образования тре щин при сварке. Однако при сварке в узкую разделку шириной более 12 мм (при ICB - возможно образование такого опасного дефекта, как несплавление металла шва с кромками разделки. Известен способ многослойной сварки плавящимся электродом в среде защитных газов в узкую разделку, при котором для устранения образования горячих трещин выдерживают коэффициент формы шва в пределах 1,6-1,9 2. При данном способе сварки можно избежать образование горячих трещин в сварных швах, но не гарантируется отсутствие несплавлений металла шва со стенками разделки и не обеспечивается высокая производительность труда. , Изучение причин образования горячих трещин и несплавлений показало, что критический коэффициент формы шва, при уменьшении которого возможно образование . горячих трещин, например для сварочной проволоки СВО8Г2С равен 0,9 для СВО8ГСМТ - 1,2, для О8ХГСМА - 1,25 и т.д. Несплавления образуются в том случае, если каждый щов формируется с углом смачиваемости стенок разделки расплавленным металлом более 6О . С уменьшением этого утла вероятность появления несплавлений резко уменьшается. Экспериментами установлено, что при сварке нп Джимах, обеспечивающих угол смачиваемости в пределах 2О-6О°, несплавлений не образуется. Но при сварке на режимах обеспечивающих угол смачиваемости около 60 , повьппаются требования к точному направлению проволоки по центру разделки. Поэтому, чем меньще угол смачиваемости, тем надежнее технологический про цесс. Недостатком известного способа является возможность появления несплавлений металла шва со стенками разделки. Кроме того, коэффициент формы шва определяется только экспериментально (на макрошлифах) , что затрудняет его использова- ние в практических целях. Цель изобретения - повышение качества сварных соединений в процессе сварки выдерживают высоту наплавленного слоя в 2-5 раз меньше ширины разделки, при этом режим сварки выбирают из соотношенияв-°. И-0,785 -высота наплавленного слоя в м -скорость -подачи сварочной про волоки в м/с; скорость сварки в м/с; диаметр сварочной проволоки, ширина разделки в м; сварочный ток, в А; напряжение дуги в В; удельная теплоемкость и Дж/ теплопроводность в Вт/м К, Способ многослойной сварки плавящимся электродом в разделку с параллельными кромками состоит в следующем. Собранный под сварку узел устанавливают на сварочный стенд. При сварке высокопрочных сталей осуи1ествляют предварительный подогрев. Предварительный и сопутствующий подогревы производят индукторами или газовыми горелками. Сварку производят в смеси Av+5% Аг+10% СО Для сварки используют проволоку, соответ ствующую марке свариваемого металла, диаметром 2-3 мм. Предварительно экспериментальным путем устанавливают при каком значении высоты наплавленного сло применительно к определенной ширине разделки в шве образуются горячие трещины. Величину Н можно получить расчетным путем из условия, что количество расплав834 пенного металла в i единицу времевк( Qp ) равно количеству наплавленного ( Q ) Qp--Vnnt , откуда. Уппа И--0,7 85 ьЬ т - время сварки; Y удельный вес наплавленного. меПоскольку производительность процесса определяется количеством расхшавленного металла (а следовательно, величиной .Vpp, ), то при увеличении Н повышается производительность, но с увеличением высоты наплавленного слоя повышается вероятность образования горячих трепган. Поэтому величину И выбирают таким образом, чЛ)бы обеспечить отсутствие горячих трещин и получить высокую производитель ность прюаесса. Эксперименты показали, что при сварке сталей типа 1ОХСНД, 20Х проволокой СвО8Г2С диаметром 2мм высота наплавленного слоя может быть в 2,2 раза-меньше ширины разделки, а при сварке проволокой СвОвГСНТ - в 3,1 раза. Но в зависимости от химического состава свариваемого металла и сварочной проволоки высота наплавленного слоя должна быть 2-5 раз меньше ширины разделки. При увеличении высоты наплавленного слоя образуются горячие трешины и несплавления по кромкам разделки в корневой части слоя. При уменьшении высоты наплавленного слоя снижается производительность процесса и появляются несшшвлешя по кромку вдзаелки по. всей высоте слоя. Для обеспечения сплавления металла шва со стенками разделки режимы выбираются из соотношения ,-0,9.10-NiffТаким образом, установив, во сколько аз высота направленного слоя должна быть меньше ширины разделки, по формуе (1) рассчитывают скорость сварки и ирину разделки, а по формуле (2) - сва рочный ток и напряжение дуги. В таблице представлены рассчситанные значения режимов сварки по формулам

11) и(2) при сваркб низколегированной проволокой диаметром 2 мм. В качестве источника питания применяли сварочный выпрямитель ВКСМ - 10ОО -С шестью балластными реостатами. Так как при сварке проволокой Св08Г2С высота наплавленного слоя должна быть в 2,2 раза меньше ширины разделки, то по таблице определяют режим,, при котором обеспечиваются высокое качество сварных соецинений и высокая производительность процесса:

B;Vcg 13,5 м/ч; В 12 MM;Vpn O,b792 м/с. При этих параметрах величина Н/В составляет 2,19, а время сварки одного метра шва толщиной 1ООмм-1 ч 2Омин;

Сварка по предлагаемому способу обеспечивает получение качественных сварных соединений при максимально возможной производительности процесса.

Таким образом, преимуществами предлагаемого способа являются получение высококачественных сварных соединений:

ювышение производительности сварючных работ за счет назначения оптимальных параметров режимов сварки; упрощение выбора оптимальных параметров режимов сварки; повышение надежности технологического процесса сварки в разделку с параллельными кромками.

Предлагаемый способ многослойной сварки позволит устранить появление горячих трещин в сварном шве при одновременном обеспечении качественного сплавления металла шва со стенками разделки, значительно сократить время на обработку технологии сварки при освоении сварки новых материалов и изделий, обеспечитьвысокую надежность технологического процесса.

Данный способ обладает промышленной полезностью, внедрение его даст значительный экономический эффект. Годовой экономический эффект только на одном из предприятий по предварительнок у расчету составит 1О64О рублей.

Г

о I- гн 01 « 5 9.

iO T|co NcMeMcocMM тн

IT V V Irf I f t i-« гЧ тН гН

CO.COCO

OОО -i,

.,5 Ч . . .

o C5o о о О о

о ю о о .tq q «о q о tio С5 Ч - Ч Ч ю ю со Г- со оо оГ ю ю г : со со сз

ClOJCJCvJCMCvJCMCMcNlo)

юою|| йюою,.

S § I §..8 S. S. S § § § 8 § S ё g

о о о - ° ° о о о о о о о о

о о о о оооооооооооо нсоюьс&исоюгчсоюг- : : ;.::

cOCOCOcOcOrJTjTfcOCOCOco

O- - ocM-t-eMOt.Sllco

to t Tj- тг ч ч ч . ч . Х - - - оГ of oj ci см см ei м со со со

см

тН

о

о

g g g g № и a; ж 22 SjgSSS

)OOCMtЮ Ю rf

(Г. B- P ,н

t- со to со f d) о н см со

COtNolCMCNlcOCOCOCO

оооооооо

ч ч ч ч ч ч Ч

о о о о о о о о

со

тН

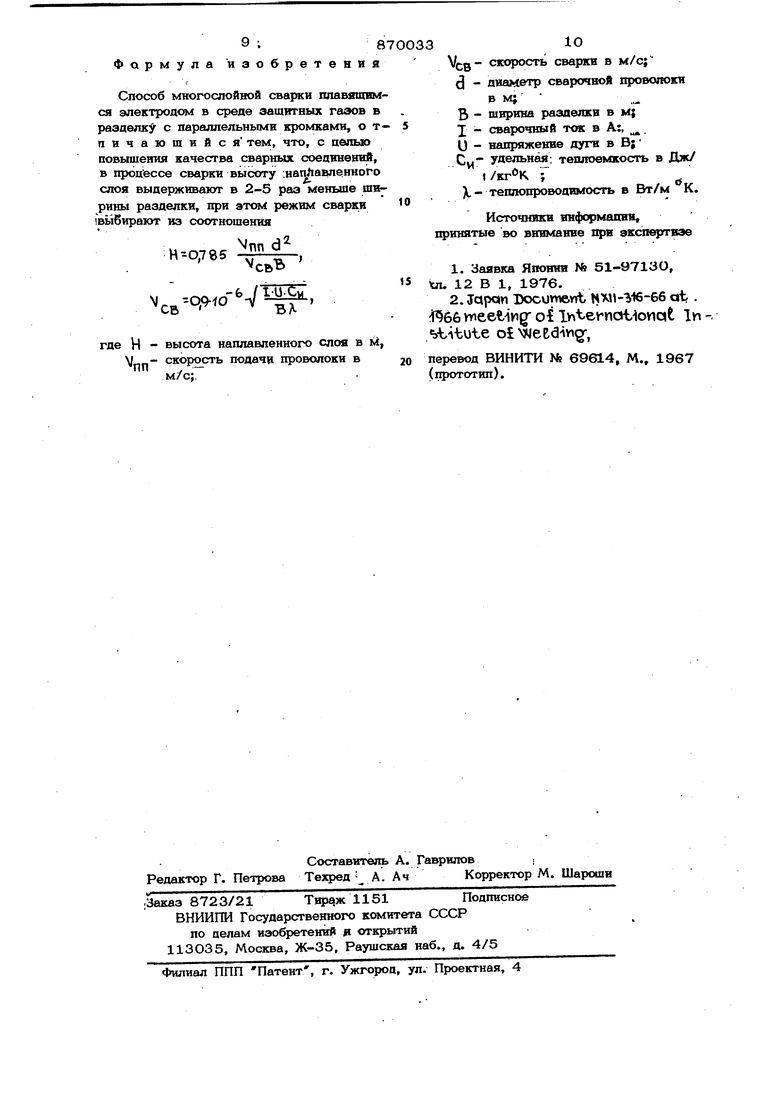

о Формула изо&ретения Способ многослойной сварки плавящимся электродом в среде защитных газов в разделку с параллельными кромками, о тпичающийся тем, что, с пелью повышения качества сварных соединений, в продессе сварки высоту .нап 1авленного слоя выдерживают в 2-5 раз меньше ширины разделки, при этом режим сварки 1вы6ирак)т из соотношения Н-0,7в5 :i, где Н - высота наплавленного слоя в м, Vr,n скорость подачи проволоки в Им- 8 310 Vcg- скорость сварки в м/с; - диаметр сварочной проволоки э м; Б - ширина разделки в м; X - сварочный ток в А:, и - напряжение дуги в В; Сц удельная; теплоемкость в Дж/ ; Х- тегаюпроводимость в Бт/м К. Источняки ииформапии, принятые во внимание при экспертизе 1.Заявка Японии № 51-9713О, %л. 12 В 1, 1976. 2.JapcjM Documevtt нхи-31б-бб at,. 66 vneeiivig- ol Iy tevncitioviqt IY titute o 34eBdAw, перевод ВИНИТИ № 69614, М., 1967 (прототип).

Авторы

Даты

1981-10-07—Публикация

1980-01-21—Подача