Изобретение относится к автоматической сварке плавящимся электродом в среде защитного газа (GMAW) соединений из жаропрочных гетерогенных никелевых сплавов толщиной 4,0-5,0 мм и может использоваться для изготовления и ремонта корпусных деталей и узлов авиационного двигателя.

Известен способ сварки сверхпрочных сплавов путем нанесения композитного присадочного порошка на кромки и одновременного нагревания основного материала и композитного присадочного порошка с помощью локального сварочного источника тепла. Кристаллизация и охлаждение сварочной ванны приводит к образованию неоднородного наплавленного валика, содержащего протяженную взаимосвязанную решетку из высокотемпературных дендритов и междендритную эвтектическую матрицу. Способ может быть использован с дуговой сваркой вольфрамовым электродом в газовой среде (GTAW), лазерной-лучевой (LBW), электронно-лучевой (EBW), плазменной (PAW) и микроплазменной (MPW) ручной и автоматической сварки (RU 2610198, МПК B23K 26/34, опубл. 08.02.2017).

Недостатком данного способа является сложность контроля однородности создаваемого слоя, а также ограниченность в выборе порошков покрытия отечественного производства точно такого же химического состава, что и основной материал.

Наиболее близким предлагаемому является способ механизированной сварки плавящимся электродом в среде защитных газов, включающий введение наноструктурированных порошков в сварочную ванну посредством защитного газа за счет создаваемого разряжения в канале между смесительной камерой и накопителем порошка, за счет чего происходит образование дополнительных центров кристаллизации зерна микроструктуры металла сварного шва (RU 2509717, МПК В82В 3/00, опубл. 20.03.2014).

Недостатком такого способа является высокая вероятность трещинообразования в сварном шве, так как отсутствует возможность управления микроструктурой околошовной зоны. Кроме того, необходимость использования специализированной горелки и наноструктурированного порошка определенного химического состава, подбираемого индивидуально для каждого свариваемого сплава, усложняет способ и повышает затраты на его осуществление.

Изобретение направлено на решение задачи по повышению качества сварных соединений жаропрочных гетерогенных никелевых сплавов толщиной 4,0…5,0 мм.

Поставленная задача решается тем, что способ автоматической сварки плавлением гетерогенных никелевых сплавов толщиной 4,0…5,0 мм включает предварительную пластическую деформацию свариваемых кромок на глубину не менее 200 мкм, сварку в защитном газе плавящимся электродом за два прохода импульсной дугой с поперечными колебаниями горелки и погонной энергией не более 190 кДж/м при каждом проходе и термообработку сварного соединения путем его нагрева до температуры 1050-1070°С с последующим старением и охлаждением на воздухе.

Проведение перед сваркой предварительной пластической деформации кромок на глубину не менее 200 мкм позволяет сформировать мелкозернистую структуру околошовной зоны сварного соединения.

Проведение сварки в защитном газе плавящимся электродом за два прохода импульсной дугой с поперечными колебаниями горелки и погонной энергией не более 190 кДж/м при каждом проходе обеспечивает малый размер сварочной ванны, что снижает скорость роста зерна, уменьшает величину остаточных сварочных напряжений и гарантирует получение дезориентированного типа мелкозернистой структуры околошовной зоны сварного соединения. Такая мелкозернистая структура околошовной зоны обладает повышенной деформационной способностью и сопротивляемостью образованию горячих трещин при 650-800°С.

Термическая обработка сплавов на никелевой основе заключается в закалке (одно- или двухэтапной) и старении. В процессе закалки происходит гомогенезация структуры, а при старении выделяется достаточное количество упрочняющей фазы и стабилизируется структура сплава для обеспечения наиболее оптимального сочетания характеристик жаропрочности и пластичности.

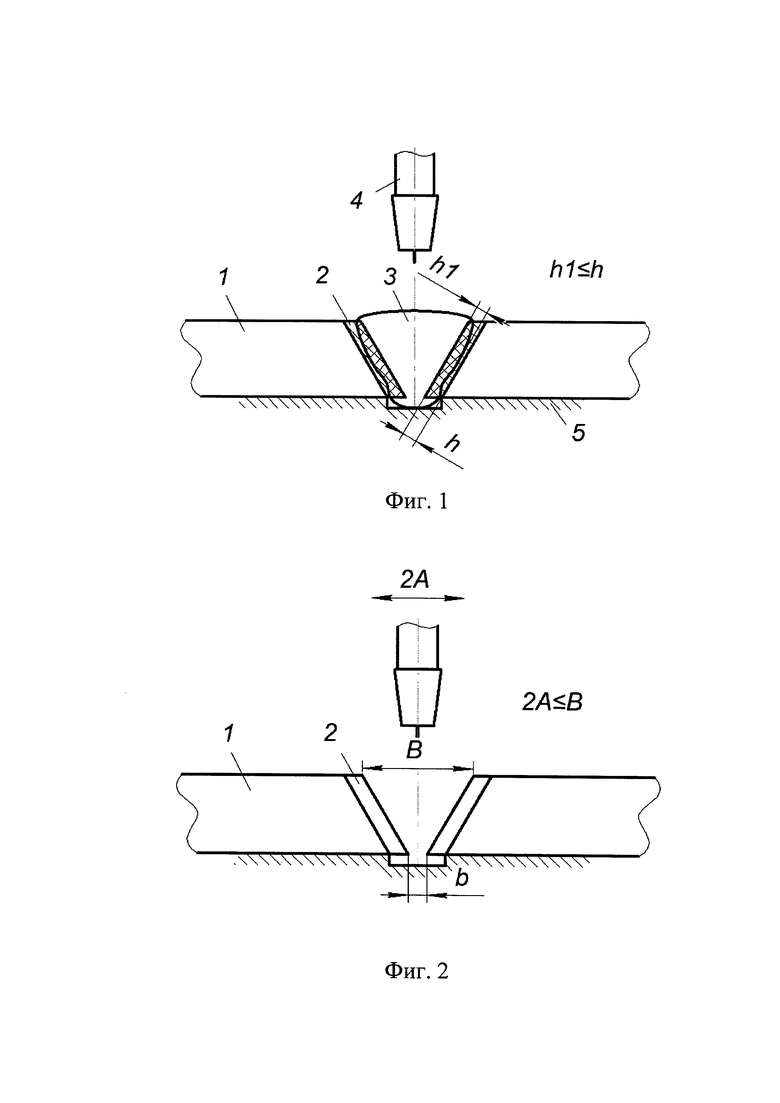

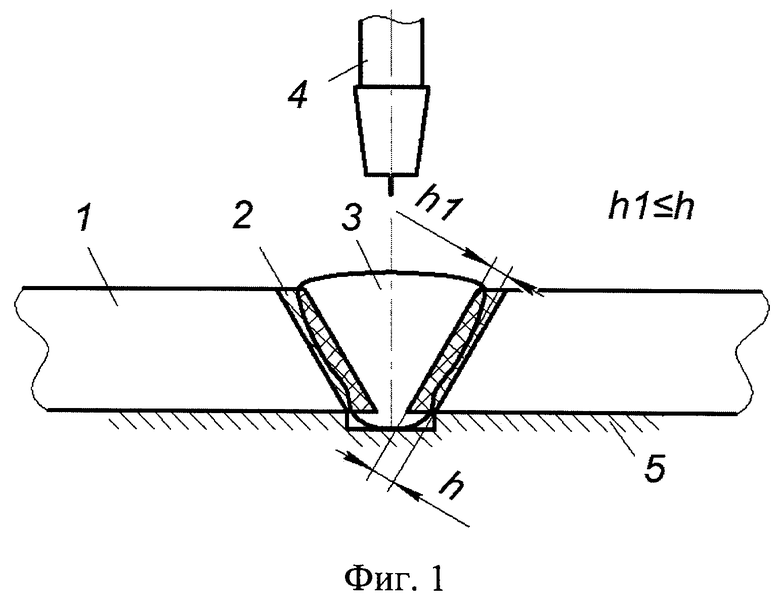

Сущность изобретения поясняется чертежами, где на фиг. 1 показана принципиальная схема формирования сварного шва, а на фиг. 2 - принципиальная схема поперечных колебаний горелки.

На фиг. 1 обозначено: 1 - основной металл; 2 - зона поверхностной пластической деформации кромки; 3 - сварной шов; 4 - сварочная горелка; 5 - медная подкладка; h - глубина поверхностной пластической деформации и h1 - глубина оплавления кромки.

На фиг. 2 обозначено: 1 - основной металл; 2 - зона поверхностной пластической деформации кромки; b - ширина сварочного зазора; В - ширина между свариваемыми кромками; 2А - ширина поперечных колебаний.

Способ осуществляют следующим образом.

Подготовка свариваемых кромок основного металла 1 включает их предварительную пластическую деформацию в зоне 2, которую осуществляют на глубину не менее 200 мкм с формированием нагартованного слоя, например, фрезерованием поверхности кромок. При этом глубина оплавления кромки h1 не должна превышать глубину поверхностной пластической деформации h. Причем режимы пластической деформации определяют по критерию отсутствия поверхностных трещин по результатам металлографического анализа. После пластической деформации деталей, кромки которых необходимо сварить, устанавливают в сборочно-сварочной оснастке (не показана) со сварочным зазором b размером 1,0±0,5 мм, с медной подкладкой 5 с обратной стороны шва по всей длине стыка. Автоматическую сварку в среде защитного газа, например, аргона, осуществляют двумя проходами импульсной дугой в импульсном режиме плавящимся электродом - проволокой диаметром 1,0 мм - с поперечными колебаниями горелки 4, при этом ширину поперечных колебаний 2А на первом проходе устанавливают меньше ширины сварочного зазора b, а при втором проходе - меньше или равной ширине между свариваемыми кромками В. Частоту поперечных колебаний подбирают опытным путем в зависимости от скорости сварки, Параметры импульсов, скорость сварки и подачи проволоки подбирают такими, чтобы погонная энергия на первом и втором проходах не превышала 190 кДж/м. После сварки проводят термообработку сварного шва 3 - закалку и старение. Закалку проводят при температуре 1050-1070°С. Старение проводят при температуре 700-800°С с последующим охлаждением на воздухе для выделения достаточного количества γ'-фазы и стабилизации структуры сплава для обеспечения наиболее оптимального сочетания характеристик жаропрочности и пластичности.

Пример 1. Автоматическую сварку плоских образцов основного металла (листов) 1 из гетерогенного никелевого сплава ЭП718 толщиной 4 мм по предложенному способу осуществляли с использованием роботизированной ячейки, включающей робот с блоком управления, источник питания для GMAW-сварки, механизм подачи проволоки, систему регистрации параметров сварки, приспособление для сварки листовых заготовок с защитой корня шва аргоном.

Свариваемые кромки образцов 1 предварительно подвергли пластической деформации фрезерованием. Для обработки кромок использовали фасочную фрезерную головку. Скорость резания на верхнем диаметре D фрезы - 20 м/мин, подача - 0,015 мм/зуб. По результатам металлографического исследования кромок было установлено, что на поверхности сформирован нагартованный слой в зоне 2 глубиной 200-210 мкм без трещин. После пластической деформации образцы установили в сборочно-сварочной оснастке со сварочным зазором b размером 1,0±0,5 мм, с медной подкладкой 5 с обратной стороны шва по всей длине стыка, и автоматическую сварку плавящимся электродом - проволокой диаметром 1,0 мм - осуществляли двумя проходами импульсной дугой при вводимой погонной энергии 150 и 190 кДж/м за 1-й и 2-й проходы соответственно. Ширина поперечных колебаний горелки 4 для первого прохода составляла 1,5 мм, для второго прохода - 4,4 мм. Частота поперечных колебаний составляла 3 Гц.

После сварки образцы со сварочным швом 3 подвергли термической обработке по режиму - нагрев до температуры 1050°С и старение (780°С/5,25 ч.) с охлаждением на воздухе. Рентгенографический анализ и анализ микрошлифов сварных образцов после термообработки показали отсутствие дефектов (трещин, несплавлений) как в сварном шве, так и в околошовной зоне.

Результаты испытаний на растяжение свидетельствовали о том, что сварные соединения обладают прочностью на разрыв при нормальной температуре на уровне 1050 МПа, а при повышенной температуре (650°С) на уровне 950 МПа.

Пример 2. Автоматическую сварку плавящимся электродом в защитном инертном газе аргоне осуществляли аналогично способу по примеру 1, но использовали плоские образцы толщиной 5 мм, и после сварки образцы подвергали термической обработке по режиму - нагрев до температуры 1070°С и старение (780°С/5,25 ч.) с охлаждением на воздухе. Рентгенографический анализ и анализ микрошлифов сварных образцов после термообработки показали отсутствие дефектов (трещин, несплавлений) как в сварном шве, так и в околошовной зоне.

Результаты испытаний на растяжение свидетельствовали о том, что сварные соединения обладают прочностью на разрыв при нормальной температуре на уровне 1050 МПа, а при повышенной температуре (650°С) - на уровне 950 МПа.

Таким образом, заявляемое изобретение позволяет обеспечить гарантированную мелкозернистую структуру околошовной зоны сварного шва не крупнее пятого балла по шкале ГОСТ 5839-77 за счет проведения сварки в защитном газе плавящимся электродом за два прохода импульсной дугой с поперечными колебаниями горелки и погонной энергией не более 190 кДж/м при каждом проходе, что снижает скорость роста зерна, уменьшает величину остаточных сварочных напряжений и понижает вероятность трещинообразования в шве и околошовной зоне, а также уменьшает количество проходов и вводимой погонной энергии на проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ сварки плавящимся электродом в щелевую разделку | 1988 |

|

SU1581508A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| Способ сварки прямошовных труб большого диаметра | 2020 |

|

RU2757447C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

Изобретение относится к автоматической сварке плавящимся электродом в среде защитного газа соединений из жаропрочных гетерогенных никелевых сплавов толщиной 4,0-5,0 мм и может использоваться для изготовления и ремонта корпусных деталей и узлов авиационного двигателя. Cпособ автоматической сварки включает предварительную пластическую деформацию свариваемых кромок на глубину не менее 200 мкм, сварку в защитном газе плавящимся электродом за два прохода импульсной дугой с поперечными колебаниями горелки и погонной энергией не более 190 кДж/м при каждом проходе и термообработку сварного соединения путем его нагрева до температуры 1050-1070°С с последующим старением и охлаждением на воздухе. Достигается мелкозернистая структура околошовной зоны с повышенной деформационной способностью и сопротивляемостью к образованию горячих трещин при 650-800°С. 2 ил., 2 пр.

Способ автоматической сварки плавлением гетерогенных никелевых сплавов толщиной 4,0-5,0 мм, характеризующийся тем, что он включает предварительную пластическую деформацию свариваемых кромок на глубину не менее 200 мкм, сварку в защитном газе плавящимся электродом за два прохода импульсной дугой с поперечными колебаниями горелки и погонной энергией не более 190 кДж/м при каждом проходе и термообработку сварного соединения путем его нагрева до температуры 1050-1070°С с последующим старением и охлаждением на воздухе.

| Способ сварки плавящимся электродом в щелевую разделку | 1988 |

|

SU1581508A1 |

| Способ обработки сварных соединений | 1985 |

|

SU1313616A1 |

| Способ подготовки кромок под сварку | 1987 |

|

SU1504024A1 |

| Способ подготовки кромок изделийпРЕиМущЕСТВЕННО ТРуб пОд СВАРКу | 1977 |

|

SU831463A1 |

| СПОСОБ СВАРКИ | 2003 |

|

RU2233211C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| CN 101323044 A, 17.12.2008 | |||

| Рабочий участок трубы для проведениягидРОдиНАМичЕСКиХ иСпыТАНий | 1979 |

|

SU815555A1 |

Авторы

Даты

2023-04-11—Публикация

2022-09-29—Подача