1

Изобретение относится к области электромеханической обработки и может быть использовано при обработке любых металлов с разупрочнением припуска электрическим током.

Известен способ электромеханической обработки, заключающийся в срезании припуска режущим инструментом с одновременным воздействием на припуск постоянным током, проходящим на деталь через корпус инструмента Г13.

Проходящий через деталь ток разогревает ее, в результате чего припуск разупрочняется, что дает возможность повышения режимов резания.

Недостатком способа является большой расход тока на нагрев всей детали, в то время как нагревать требуется только верхний срезаемый слой припуска.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ электромеханической обработки

заключающийся в том, что припуск срезают режущим инструментом с одновременным воздействием на припуск переменным током .

Переменный ток пропускают через электроды, расположенные перед режущими пластинами и изолированные от корпуса инструмента типа фрезы. припуск ток проходит только на участке между электродами. Таким образом происходит местный нагрев припуска. Кроме того, ток в припуске перемещается вращающимся инструментом в поперечном направлении, что . равносильно перемещению проводника с током. В результате в припуске воэ никают вихревые токи, дополнительно разогревающие его.

Недостатком способа является сраь кительио невысокая производительноск

Цель изобретения - повышение производительности обработки.

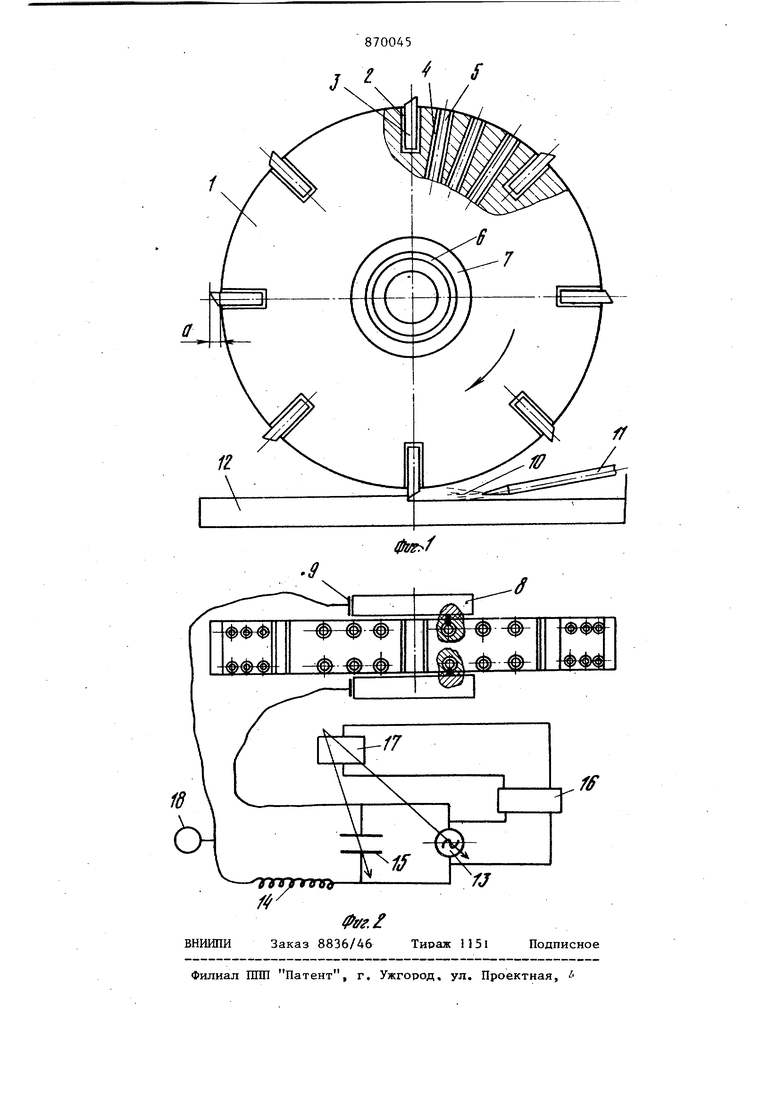

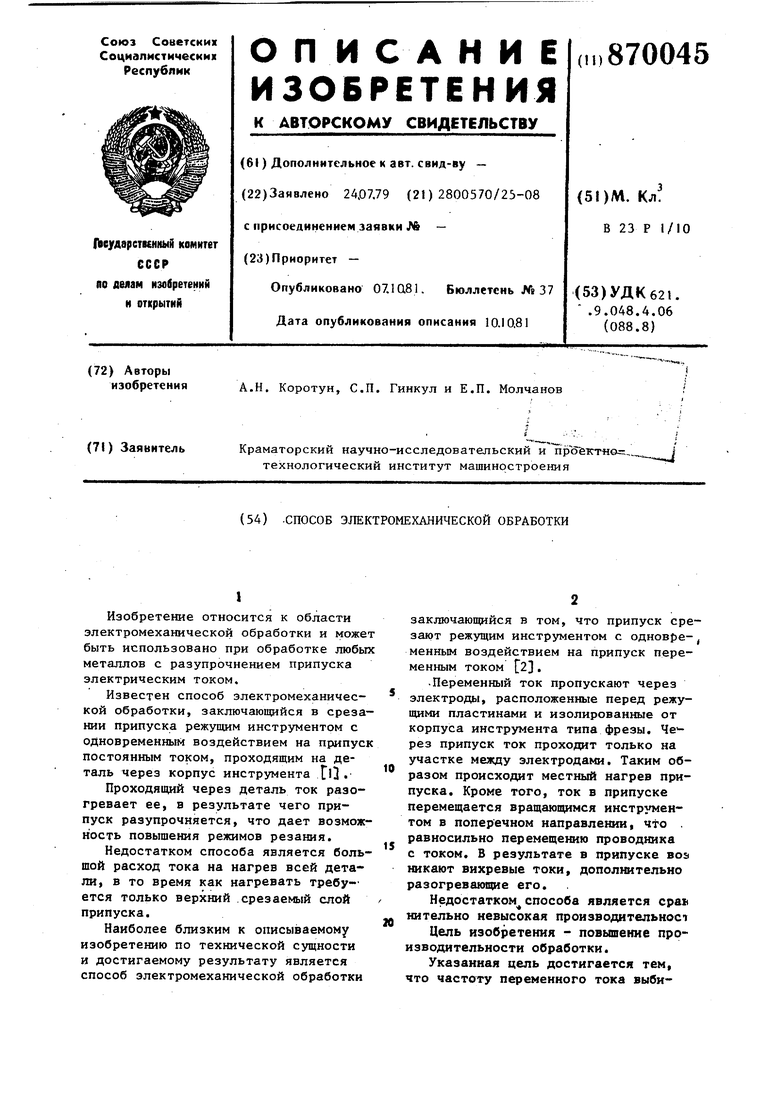

Указанная цепь достигается тем, что частоту переменного тока выбирают равной частоте собственных упругих колебаний материала припуска. На фиг. 1 изображен инструмент для реализации способа; на фиг. 2 схема его подключения. На чертежах приняты следующие обо значения: 1 - корпус инструмента, 2 - электрическая изоляция, 3 - резец с режущей пластиной, 4 - электри ческая изоляция, 5 - электрод, 6 кольцо токосъемника, 7 - электрическая изоляция, 8 - кольцо токосьемника, 9 - щетка для подвода тока к кол цу токосъемника, 10 - электролит, 11- сопло для подвода электролита, 12- обрабатываемая деталь, 13 - источник питания, 14 - индуктивность, 15 - конденсатор с регулируемой емкостью, 16 - датчик расходуемой мощности, 17 - регулятор с обратной связью, автоматически изменяющий ем кость конденсатора 15, 18 - датчик частоты собственных упругих колебаний материала припуска (собственной частоты колебательного контура). Способ осуществляют следующим образом. При вращении инструмента режу щие пластины на резцах 3 обеспечивают механическое срезание припуска. Ток, проходящий между каждой парой электродов 5, обеспечивает нагрев и дополнительное разупрочнение припуска в межэлектродной зоне. Дополнител ное разупрочнение обеспечивается за счет того, что часть цепи с током в припуске перемещается в поперечном направлении совместно с вращающимся инструментом, в результате чег в припуске возникают вихревые токи, магнитное поле которых взаимодействует с основным переменным током, об разуя механический момент. Частота изменения механических сил соответствует частоте изменения тока. Кроме того, при электромагнитных взаимо действиях в припуске возбуждаются уп ругие волны, имеющие для данного материала и данного межэлектродного ра . стояния определенную частоту При совпадении частоты тока с указан ной частотойупругих волн наблюдает: ся резонансное увеличение амплитуды упругих волн, приводящее к резкому увеличению сил, отрывающих частицы металла в припуске, а также к увеличению местного нагрева припуска. Подвод тока от электродов 5 к детали 12 возможно осуществить через электролит 10. астройку частоты переменного торавной частоте собственных упруколебаний материала припуска в лектродном пространстве, произт следующим образом. начале определяют частоту собстых упругих колебаний материала ежэлектродном пространстве следуюобразом. начале определяют частоту собстных упругих колебаний материала уска по формуле -. f - частота собственных упругих колебаний материала припуска, и - скорость распространения упругой волны в материале припуска, M/Cj X - длина упругой волны, м. Как известно Е 20000x1 - модуль Юнга, р 7,8x10 кг/м - удельный вес (плотность) стали. - -.1 20000x10 10 х1,6 7,8x10 16000 м/с, X 46 2 10 мм - межэлектродное расстояние (принятое). Тогда 400000 Гц. По этой частоте рассчитывают парары автоколебательного контура с уктивностью 14 и конденсатором 15. чет производят по формуле .J . 2l4Ic Выбирают, например, широко исьзуемый конденсатор с емкостью С 2 Тогда индуктивность равна / f - С 4-3,14 400000 - 2 . 10 1,288 . . Замыкают межэлектродный участок и в цепь с индуктивностью 14 и консатором 15.

Цепь с индуктивностью и емкостью имеет собственную частоту электрических колебаний, величина которой определяется параметрами индуктивности и емкости (см. выше). Изменяя эти параметры, можно регулировать частоту собственных электрических колебаний в контуре.

Для регулирования частотного спектра выбирают регулируемый конденсатор, у которого расчетная величина емкости является средней из возможного диапазона регулирования.

Источник переменного (пульсирующего) тока 13 обеспечивает питание автоколебательного контура, электрические колебания в котором возникают благодаря колебаниям тока на рабочем участке цепи.

При совпадении частоты электрических колебаний в контуре с частотой упругих колебаний в припуске возникает резонанс, благодаря чему припуск дополнительно разогревается и разупрочняется, а количество расходуемой энергии уменьшается. Уменьшение мощности источника питания регулируется датчиком 16, а регулятор с обратной связью 17 обеспечивает автоматическую поднастройку конденсатрра 15 и источника питания 13 на минимальный расход мощности, который и соответствует резонансному совпадению частоты переменного тока с частотой собственных упругих колебаний материала припуска.

Регулирование частоты тока источника 13 можно и не производить, в результате чего выполнение способа упрощается.

Последняя возможность обусловлена тем, что при любой частоте переменного тока в источнике 13 частота колебаний тока в автоколебательном контуре не изменяется. Изменяется только амплитудный характер колебаний тока, так как колебания в этом случае являются периодически затухающими. Совпадение же частотных характеристик тока и упругих колебаний всегда обеспечивается.

Возможен вариант регулирования частоты тока только источником 13 без выполнения колебательного контура, т.е. без индуктивности 14 и конденсатора 15.

Однако наиболее простым и экономичным выполнением способа является регулирование частоты тока измене700456

нием емкости конденсатора 15 в автоколебательной системе, состоящей из индуктивности 1.4 и конденсатор.: 15, без изменения частоты источника питания 13.

Определять действительную частоту упругих колебаний в припуске возможно и другим путем, разместив датчик колебаний около зоны резания. 10 Однако при всей простоте таких

датчиков размещать их в зоне резания нецелесообразно ввиду неудобства эксплуатации .

Необходимость регулирования частоты переменного тока обусловлена

разной скоростью распространения уп- . ругой волны в разных материалах, приводящая к изменению частоты упругих волн при изменении марки обрабатываемого материала.

Однако, ввиду незначительного отличия скоростей упругих волн в разных материалах, частоты также отличаются между собой незначительно и в той же 25 пропорциональности.

Благодаря этому, путем изменения емкости конденсатора 15 возможно обеспечить получение необходимых частот для большого диапазона обрабатываемых 2д материалов.

Способ можно осущр ствить в автоматическом режиме, что является удобным для эксплуатации.

Пример конкретного вьтолнения способа (режимы по прототипу даны в скобках) . Обрабатываемый материал - сталь Х9ВМФШ, число оборотов инструмента, несущего режущие пластины и электроды, составляет 3000 (100) об/мин, диаметр инструмента 250 (250) мм, на инструменте установлены 6 (6) режущих пластин с электродами впереди них, подача на зуб составляет 0,0093 (0,1) мм/об; сила тока, подводимого 5 к электродам, - 300 (ЗОО) А, расстоя|Ние между электродами составляет (Ю) мм.

Сила взаимодействия основного и вихревого токов оп1эеделяется по формуле

- ju-Mo-3 Зд. е е Jd

где /W. 1 - йагнитная проницаемость , воздуха-,

/1Л-0 4 10, г/м - магнитная постоянная, J-t 300 А - сила тока в цепи о.I 300 А - сила вихревых токов Для удобства расчета величины токов приравнены, хотя таким образом, приравнение лишь уменыцит величину силы 3jj и к завышению результата не приведет , С 0,0-1 м - расстояние между электродами; а 0,0093 м расстояние между токами -4 43,14.10 -300300-0,01 2-.3,14 0,0093 10-а 19400 н. Диаметр электродов составляет 2 мм. В этом случае площадь участка припуска, по которому проходит ток и в котором происходит взаимодействие токов, составляет 2 X10 20 ММ Напряжения в металле в зоне взаим действия токов равны 1940 : 20 970 н/мм Эти напряжения не превьпиают предела прочности стали Х9ВМФШ, состав ляющего 1800 н/мм При резонансном совпадении часто пульсации тока с частотой собственн колебаний материала припуска сила увеличивается в 5-10 раз. Тогда напряжения в металле составляют 19400 х(5-10) : 20 4850 - 9700 н/мм Эти напряжения превьпиают предел прочности сталиХ9ВМФШ в 2,7-5,4 ра Это означает, что припуск будет уда лен электромагнитными силами от дей .ствия тока. Это позволяет увеличить обороты инструмента до максимальных имеющихся на станке. Устанавливаем 3000 об/мин. Повьшение производительности в этом случае составит 3000 : 100 30 раз. Однако глубина снятия припуска к дой парой электродов за один оборот существенно меньше, чем подача на з и равна глубине проникновения вихре вых токов. В этом случае производительность снижается в 0,1 : 0,0093 10,7 раза. Общее же повышение производительности составит 30 : 10,7 - 2,8 раза. Дополнительное повьшение производительности обеспечивается за счет того, что не требуется обслуживать фрезу и заменять ее зубья ввиду их малой нагрузки или отсутствии ее вообще . При создании станков с .более высоким числом оборотов производительность возможно повышать до практически целесообразного. Практический эффект применения данного dnoco6a следующий: -увеличение производительности в несколько раз без увеличения мощности источника питания; -экономия электроэнергии в несколько раз; -возможность обработки при определенных режимах без режущих инструментов, что обеспечивает их экономию;-уменьшение времени на обслуживание инструмента -возможность обработки материалов любой твердости. Формула изобретения Способ электромеханической обработки, заключающийся в срезании припуска режущим инструментом с одновременным воздействием на припуск переменным током, отличающийся тем, что, с целью повыше-.ния производительности , частоту переменного тока выбирают равной частоте собственных колебаний материала припуска. Источники информации, принятые во внимание при экспертизе 1,Патент Японии № 29118, кл. В 23 Р 1/10, 1971. 2,Авторское свидетельство СССР по заявке № 2635244/25-08, кл. В 23 Р 1/10, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева металлов электрической дугой | 1980 |

|

SU928676A1 |

| Режущий инструмент для электрохимикомеханической обработки | 1978 |

|

SU764919A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ КАРАСЕВА А.А. ИЗМЕРЕНИЯ ЭЛЕКТРОПРОВОДИМОСТИ ТКАНИ БИОЛОГИЧЕСКОГО ОБЪЕКТА | 1997 |

|

RU2145186C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ВОДОРОДНОЙ И КИСЛОРОДНОЙ ВОДЫ | 2018 |

|

RU2671720C2 |

| Способ фрезерования | 1979 |

|

SU785000A1 |

| Способ дуговой сварки плавящимся электродом | 1979 |

|

SU856706A1 |

| СПОСОБ РАЗЛОЖЕНИЯ ВОДЫ НА КИСЛОРОД И ВОДОРОД И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2675862C2 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТЕЙ ПЕРЕМЕННЫМ ЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ | 2018 |

|

RU2701926C1 |

| Способ термического разрушения минеральных сред сверхзвуковой струей нагретого газа и устройство для его осуществления | 1982 |

|

SU1036899A2 |

Авторы

Даты

1981-10-07—Публикация

1979-07-24—Подача