(5) СПОСОБ НАГРЕВА МЕТАЛЛОВ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электромеханической обработки | 1979 |

|

SU870045A1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| Способ дуговой сварки плавящимся электродом | 1979 |

|

SU856706A1 |

| Способ регулирования процесса электродуговой сварки | 1978 |

|

SU791478A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| Способ сварки | 1990 |

|

SU1768366A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2646302C1 |

| Способ импульсной дуговой сварки | 1986 |

|

SU1449273A1 |

| Устройство для дуговой сварки | 1981 |

|

SU967712A1 |

| Способ предварительного подогреваиздЕлий элЕКТРичЕСКОй дугОй | 1979 |

|

SU797853A1 |

1

Изобретение относится к технологии машиностроения и может быть использовано при сварке, плазменной резке и плазменно-механической обработке, плавлении металла электрической дугой в электрических печах, электроконтактной обработке и других подобных процессах, в которых нагрев металла осуществляют электрической дугой.

Известен способ нагрева металлов электрической дугой II.

Электрическая дуга, пвляющаясй источником высокой температуры, достигающей 4500°С (в плазменной дуге 20000-30000 С) , весьма быстро разупрочняет участок металла в зоне дуги, что позволяет производить сварку, плавление металла или его подогрев под последующую механическую обработку.

Ток дуги является самопроизвольно пульсирующим током с частотой пульсаций от нескольких сотен до нескольких тысяч ГЦ-источником пульсирующего электромагнитного поля. Это поле возбуждает вихревые токи в металле, дополнительно подогреваю щие его, при этом температура подогрева пропорциональна амплитуде самопроизвольной пульсации тока. Хотя производительность нагрева дугой сравнительно высокая, однако большой расход электроэнергии и необходимость ее экономии, предопределяют необходимость дальнейшей интенсификации процесса.

Цель изобретения - интенсификация процесса нагрева.

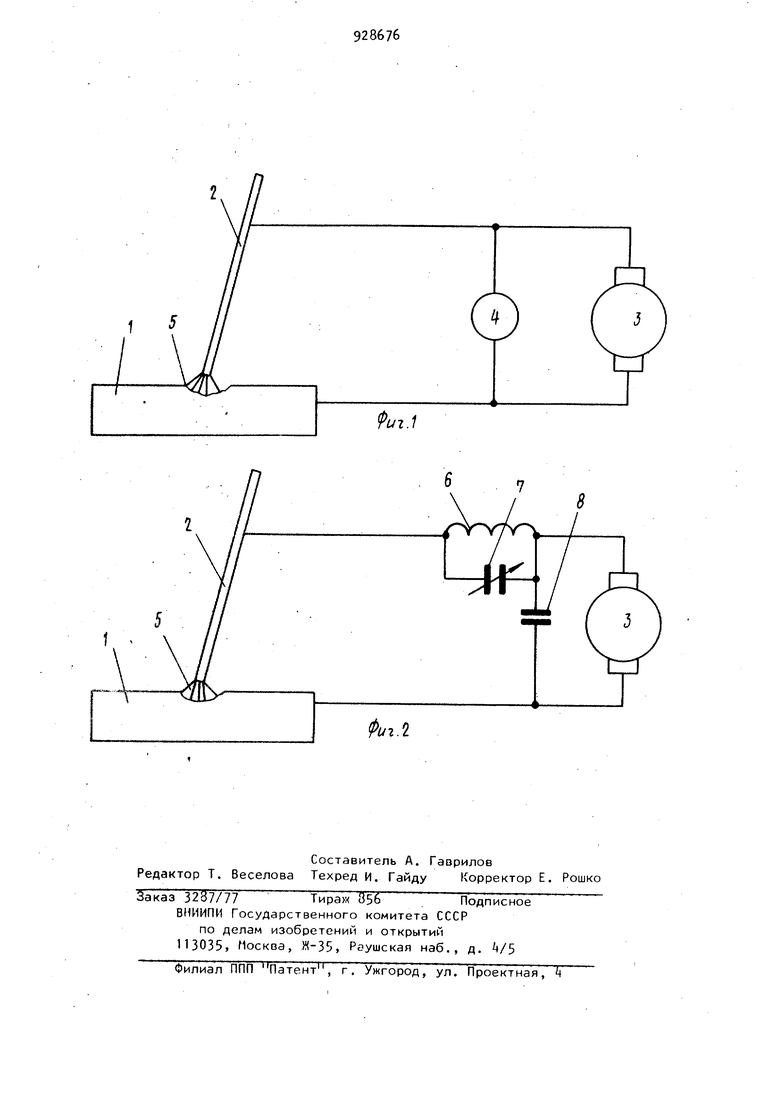

Поставленная цель достигается тем, что согласно способу нагрева металлов электрической дугой предварительно определяют частоту самопроизвольной пульсации тока в дуге-при его максимальной амплитуде и на дугу дополнительно Лодают ток с указанной частотой. Способ осуществляется следующим Ч образом. Частоту пупьсации тока в дуге с максимальной амплитудой определяют путем подключения в рабочую зону, например,, осциллографа и просмотра всего диапазона амплитудночастотных характеристик. Частоту дополнительно подаваемого тока, назначаемую равной частоте самопроизвольной пульсации тока в дуге, регулируют по приборам на источнике дополнительного тока„ Кроме того, ее возможно проконтролировать также с помощью того же осциллографа. Такую регулировку производят для каж дого вновь нагреваемого материала Для повторяющихся матер1;1алов данные для процесса можно выбрать из таблиц, что гораздо быстрее и дешевле. Настройку процесса можно также произвести и при контроле косвенным методом. Для этого изменяют частоту дополнительно подаваемого тока и следят за изменением средней величин рабочего тока в его источнике. При настройке на резонанс, когда значительная часть работы нагрева и разупрочнения выполняется резонансно усиленным пульсирующим током, величина рабочего тока снижается. Таким образом, наименьшая средняя величина рабочего тока как раз и соответствует резонансу токов. Предложенный способ может быть осуществлен и без дополнитеп| ного источника питания. Осуществляют такой процесс путем введения зоны дуги в автоколебательный контур, напри мер, состоящий из емкости и индуктив ности. При настройке контура на частоту тока процесса ток в контуре резонансно усиливается, его воздейст вие на процесс аналогично описанному Однако в этом случае использовать дополнительный источник высокочастот ного тока не требуется, что обеспечивает дополнительную экономию элект роэнергии. При реализации обоих вариантов предложенного способа высокочастотны ток в источник питания не поступает что обеспечивается наличием в сущест вующих источниках электрических запо ных вентилей. На фиг.1 изображена схема эпектрической цепи с источником высокочастотного тока; на фиг.2 - то же, с автоколебательным контуром. Электрическая цепь содержит нагреваемый металл 1, электрод 2, источник пульсирующего тока Ц, электрическую дугу 5, катушку индуктивности 6, конденсаторы 7 и 8. В процессе работы источник пульсирующего тока 4 настраивают на частоту тока в дуге с максимальной амплитудой. Пульсирующий ток проходит по цепи l-2-i. Вследствие резонансного усиления токов и магнитных полей в зоне дуги производительность нагрева металлов возрастает, а расход мощности источника 3 уменьшается „ При этом, чем больше мощность источника k, тем больший наблюдаемый эффект нагрева и меньше расход энергии от источника 3, Пульсирующий ток по цепи источника питания 3 не проходит, что обусловлено наличием в существующих источниках электрических запорных вентилей, Цепь по схеме на фиг.1 особого расчета не требует, так как в обычно используемые схемы добавляется только необходимость резонансной настройки источника пульсирующего тока k, При использовании схемы по фиг.2 в процессе работы автоколебательный контур,состоящий из индуктивности 6 и емкости 7, оказывается запитанным пульсирующим током процесса. Контур настраивают на частоту самопроизвольной пульсации тока с максимальной амплитудой, чем обеспечивают максимальное резонансное усиление токов и полей в зоне дуги. При этом обеспечивается повышение производительности разупрочнения в несколько раз за счет использования энергии самого процесса, в результате чего и достигаетч:я экономия электроэнергии о Выс окочастотный ток проходит по цепи 1-3-6-7 2-5 и в источник питания 3 не проходит за счет наличия в нем электрических запорных вентилей. Настройка контуров в обоих вариантах производится приведенными выше методами. Выполнение способа по схеме на фиг.1 при сварке стальной констру ции из стали СтЗсп, Толщина свариваемых листов 6 мм. Шов V,-образный с разделкой кромок под углом 30°. Сварка полуавтоматическая полуавтоматом ПДТ-ЗО. Диаметр электродной проволоки 2 мм. Марка проволоки Св-10Г2С. Источник питания для

сварки - сварочный выпрямитель ВДУ-ЗО. Источник пульсирующего тока генератор с диапазоном регулирования Гц.

Режимы сварки: А, U 28В.

Измеренные с помощью осциллографа Н-115 амплитуды колебаний тока в дуге в частотном диапазоне 05000 Гц показывает, что максимальная амплитуда находится на частоте 126 Г После включения генератора пульсирующего тока регулируют частоту тока до 126 Гц. При совпадении частот величина тока на выпрямителе ся до С 210 Л. Снижение величины тока на выпрямителе позволяет для определения момента резонанса обойтись без осциллографа, Для этого изменяют частоту тока в генераторе пульсирующего тока в пределах всего диапазона и оставляют ту частоту, которой соответствует минимальное значение рабочего тока дуги в источнике питания.

Скорость сварки без подключения генератора 2б м/ч.

После подключения генератора, имеющего 12б Гц, 3 0,02 А, О 10 В, скорость сварки 39,2 м/ч. Интенсивность процесса сварки возрастает таким образом, что повышение производительности повышается примерно в 1,5 раза. При этом расходуемая мощность тока уменьшается примерно на .

При тех же условиях и на том же оборудовании осуществляют и процесс сварки по схеме на фиг.2.

Настройку автоколебательного контура производят изменением емкости конденсатора 7.

Контроль собственной частоты контура производят тем же осциллографом H115.

При настройке контура на частоту 127 Гц, т.е. при резонансе токов, сила тока на выпрямителе уменьшается до 2бО А (было 300 А.

Скорость саарки увеличивается с 2б м/ч до 29,2 м/ч, т.е. интенсивность процесса возрастает примерно на 30. Расходуемая мощность уменьшается примерно на 20%.

Настройку контуров по обеим схема автоматизировать, например, введением обратной связи по минимальной величине тока в источнике 3.

Таким образом, использование резонансных явлений в предложенном способе обеспечивает существенное повышение производительности и эконо мию электроэнергии. Такое же повыше ние производительности обеспечивается и в других способах нагрева с разупрочнением металлов электрической дугой: плазменной резке и плазменномеханической обработке, плавлении металла дугой в электрических печах, электроконтактной обработке и тому подобных процессах.

Формула изобретения

Способ нагрева металлов электрической дугой, отпичаюцийс я тем, что, с целью интенсификации процесса, предварительно определяют частоту самопроизвольной пульсации тока в дуге при его максимальной амплитуде и на дугу дополнительно подают, ток с указанной частотой .

Источники информации, принятые во вни11ание при экспертизе

.l

Авторы

Даты

1982-05-15—Публикация

1980-07-11—Подача