1

Изобретение относится к обработке металлов резанием и может быть использовано в инструментах для электрохимикомеханической обработки, в частности в инструментах для совмещения резания и элeктpoxи шческой обработки.

Известны инструменты для электрохимической обработки, в которых между инструментом и обрабатываемой деталью, используемых в качестве электродов, прокачивают с большой скоростью электролит, через который проходит ток большой плотности 1 .

Эти инструменты обеспечивают .обработку деталей из труднообрабатываемых материалоа, однако производительность их недостаточно высокая.

Известен режущий инструмент для электрохимикомеханической обработки, наиболее близк.ий по технической сущности и достигаемому результату. к изобретению, содержащий соединенный с источником питания корпус, выполненный в виде вращаннцегося относительно своей оси диска, в котором закреплены изолированные от него резцы. Режущие кромки резцов выступают над его цилиндрической поверхностью на величину межэлектродного зазора 2 .

За счет того, что обработка ре5 занием совмещена с электрохимической обработкой, снимаемый резцами ((СЛОЙ разупрочнен, благодаря чему обеспечивается повышение производительности .

10 Однако ток в межэлектродном зазоре между корпусом инструмента и деталью проходит в первую очередь там, где зазор наименьший, т.е. распределение плотности тока в поверхностном слое детали неравномерное и регулировке не поддается. В связи с этим возможности разупрочнения этого слоя, используются неполностью.

20 Целью изобретения является повышение производительности обработки за счет повышения плотности тока, протекающего в поверхностном слое детали.

25 Это достигаетсяiтем, что в известном режущем инструменте для совмещенной обработки резанием с электрохимической обработкой корпус снабжен расположедннми в два

30 ряда равномерно по окружности между рездс1ми электродам-1, которые размещены в радиальных пазах корпуса и изолированы от корпуса и оди от другого, причем каждый ряд электродов подосоединен к разным по люсам источника, расстояние между соседними электродами превьтлает межэлектродный зазор, а линия, соедняющая центры соседних электродов из разных рядов, параллельна оси вращения диска и режуидим кромкам резцов.

Такое выполнение инструмента гарантирует прохождение тока между каждой парой электродов, в связи с чем ток примерно одинаковой плотности находится ,во всем объеме межэлектродного зазора.

Далее плотность тока в этом случае поддается регулировке по всему указанвгому объему.

Кроме того, электрическая цепь между каждой парой электродов вращается совместно с корпусом инструмента, что обеспечивает дополнительный Kcirpes и разупрочнение срезаемого СЛО51 от вихревых токов.

Расположение каждой пары электродов параллельно главной режущей кромке обеспечивает равномерный агрев припуска вдоль длины этой -;ромки .

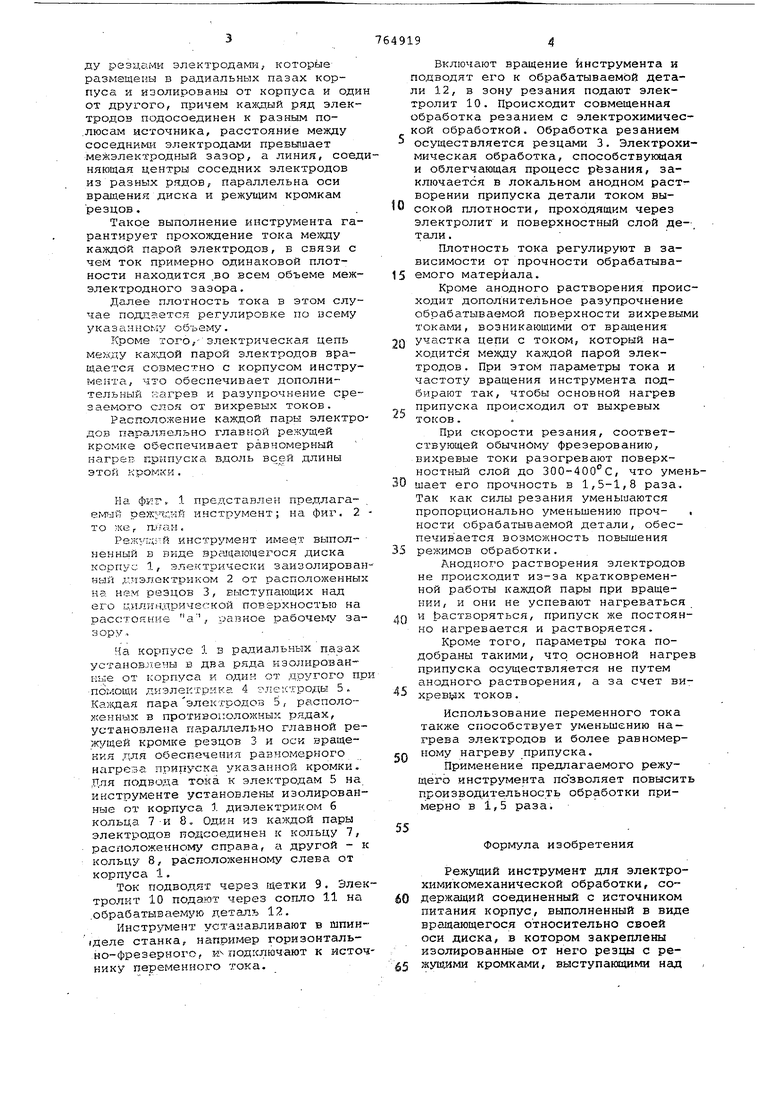

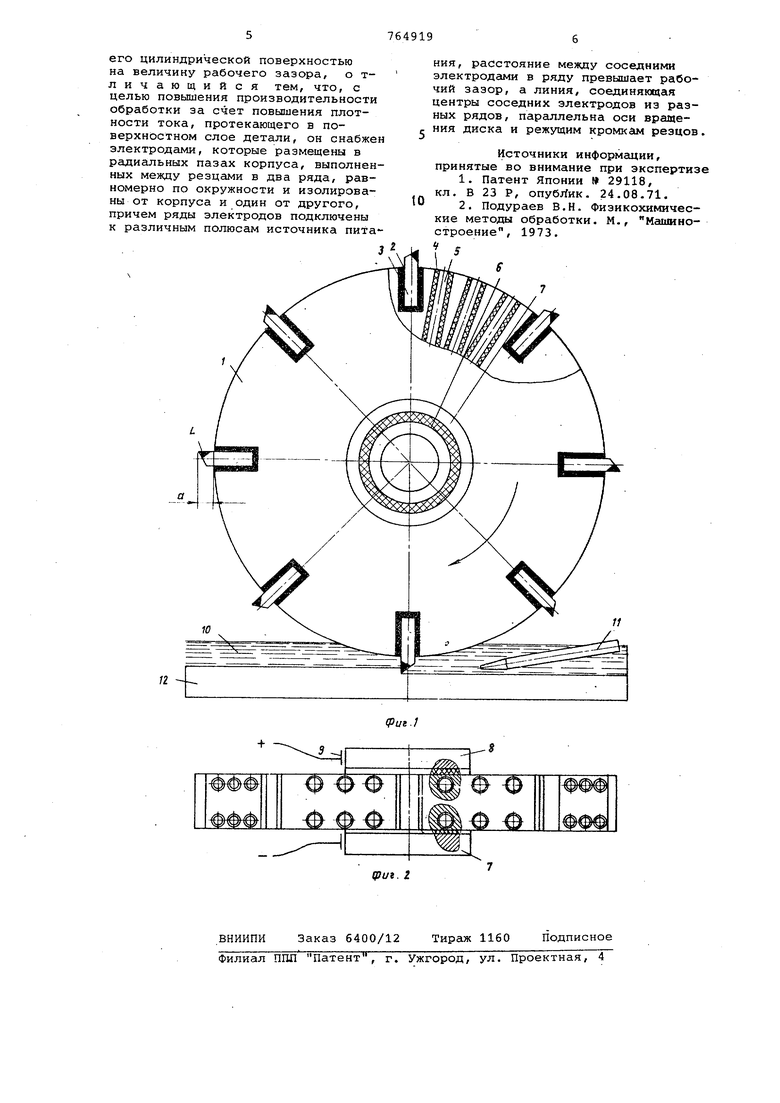

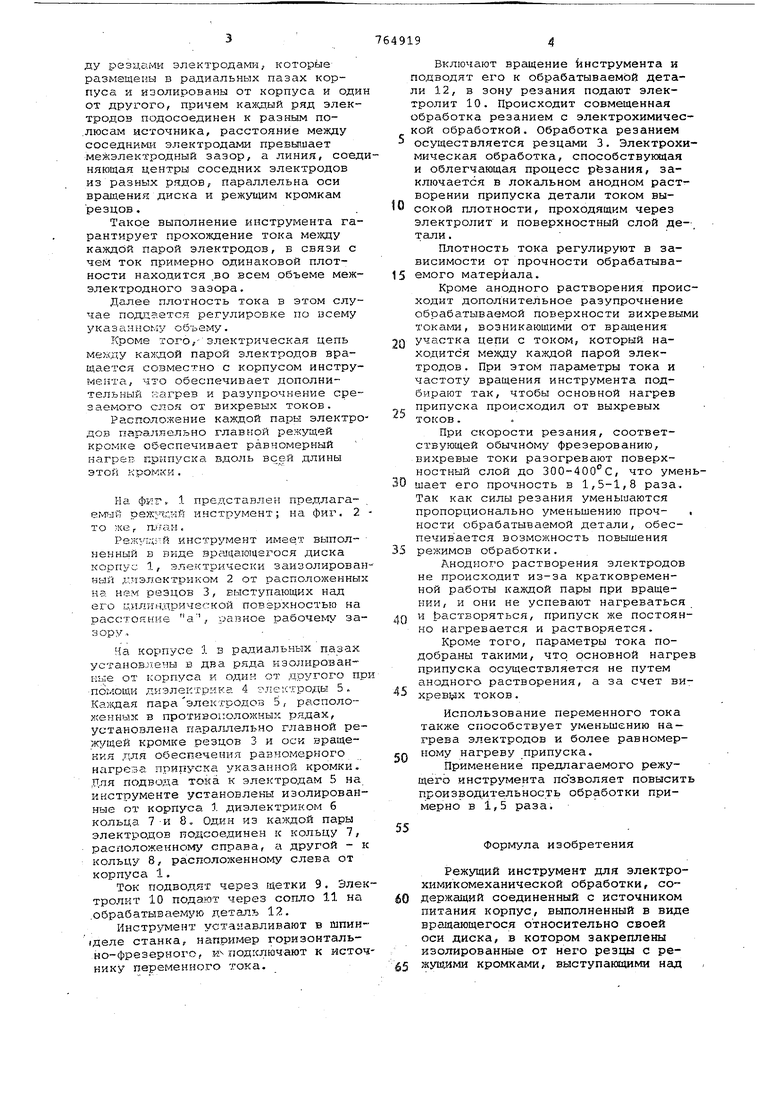

На фиг.. 1 представлен предлагаем лй реж;.гд-;й инструмент; на фиг, 2 то жег ШГЗ.Ы.

Рей;уьЧ::й инструмент имеет выполненный в виде зрагцагощегося диска корпус. 1, электрически заизолированный диэлектриком 2 от расположенных на нгам резцов 3, выступающих над его цилиндрической поверхностью на расстояние а , равное рабочему зазору,.

На корпусе 1 в ргшиальных пазах установлены в два ряда кзо;и-1рован-кые от корпуса и один от другого пр поЕлощи диэлектрика 4 лечстродн 5. Калсдая пара электродов 5, располо-женны5С в противоположных рядах, установлепа параллельно главной кромке резцов 3 и оси вращения ,для обеспечения разномерного нагреза припуска указанной кромки. Для подвода тона, к электродам 5 на инструменте установлены изолированные от корпуса 1 диэлектриком б кольца 7-и 8, Один из каждой пары электродов подсоединен к кольцу 7/ расположенному справа, л другой - к кольцу 8, расположенному слева от корпуса 1.

Ток подводят через щетки 9. Электролит 10 подают через сопло 11 на .обрабатываемую деталь 12.

Инструмент устанавливают в шпин|деле станка, например горизонтально-фрезерного, И-подключают к источнику переменного тока.

Включают врацдение инструмента и подводят его к обрабатываемой детали 12, в зону резания подают электролит 10. Происходит совмещенная обработка резанием с электрохимической обработкой. Обработка резанием осуществляется резцами 3. Электрохимическая обработка, способствуквдая и облегчающая процесс резания, заключается в локальном анодном растворении припуска детали током высокой плотности, проходящим через электролит и поверхностный слой де-, тали.

Плотность тока регулируют в зависимости от прочности обрабатываемого материала.

Кроме анодного растворения происходит дополнительное разупрочнение обрабатываемой поверхности вихревыми токами, возникающими от вращения участка цепи с током, который находится между каждой парой электродов . При этом параметры тока и частоту вращения инструмента подбирают так, чтобы основной нагрев припуска происходил от выхревых токов.

При скорости резания, соответствующей обычному фрезерованию, вихревые токи разогревают поверхностный слой до 300-400с, что уменьшает его прочность в 1,5-1,8 раза. Так как силы резания уменьшаются пропорционально уменьшению проч- , ности обрабатываемой детали, обеспечивается возможность повышения режимов обработки.

Анодного растворения электродов не происходит из-за кратковременной работы каждой пары при вращении, и они не успевают нагреваться и эастворяться, припуск же постоянно нагревается и растворяется.

Кроме того, параметры тока подобраны такими, что основной нагрев припуска осуществляется не путем анодного растворения, а за счет виxpeBifix токов.

Использование переменного тока также способствует уменьшению нагрева электродов и более равномерному нагреву припуска.

0

Применение предлагаемого режущего инструмента позволяет повысить производительность обработки примерно в 1,5 раза.

55

Формула изобретения

Режущий инструмент для электрохимикомеханической обработки, содержащий соединенный с источником питания корпус, выполненный в виде вращающегося относительно своей оси диска, в котором закреплены изолированные от него резцы с режущими кромками, выступанадими над

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электромеханической обработки | 1979 |

|

SU870045A1 |

| Головка для электрохимикомеханической обработки | 1978 |

|

SU774892A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Способ поверхностной обработки деталей | 1990 |

|

SU1750933A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| Устройство для торцового электроалмазного шлифования | 1983 |

|

SU1189613A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РЕЗКИ | 2007 |

|

RU2339490C1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

Авторы

Даты

1980-09-23—Публикация

1978-07-05—Подача