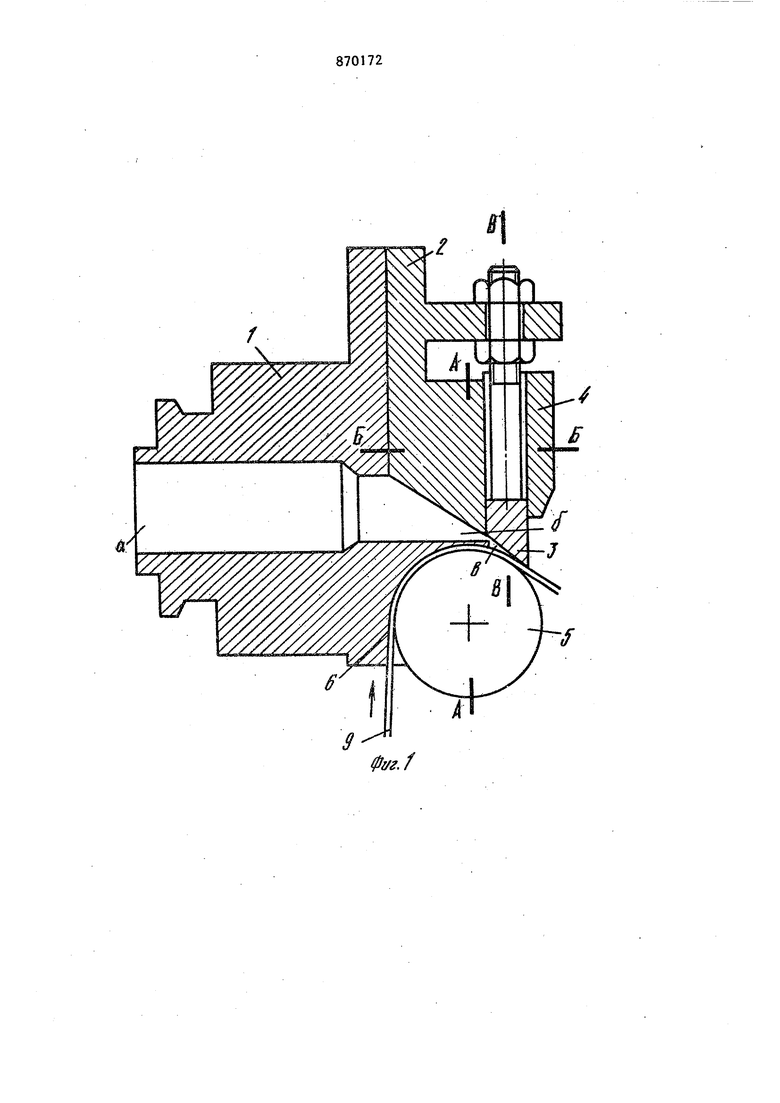

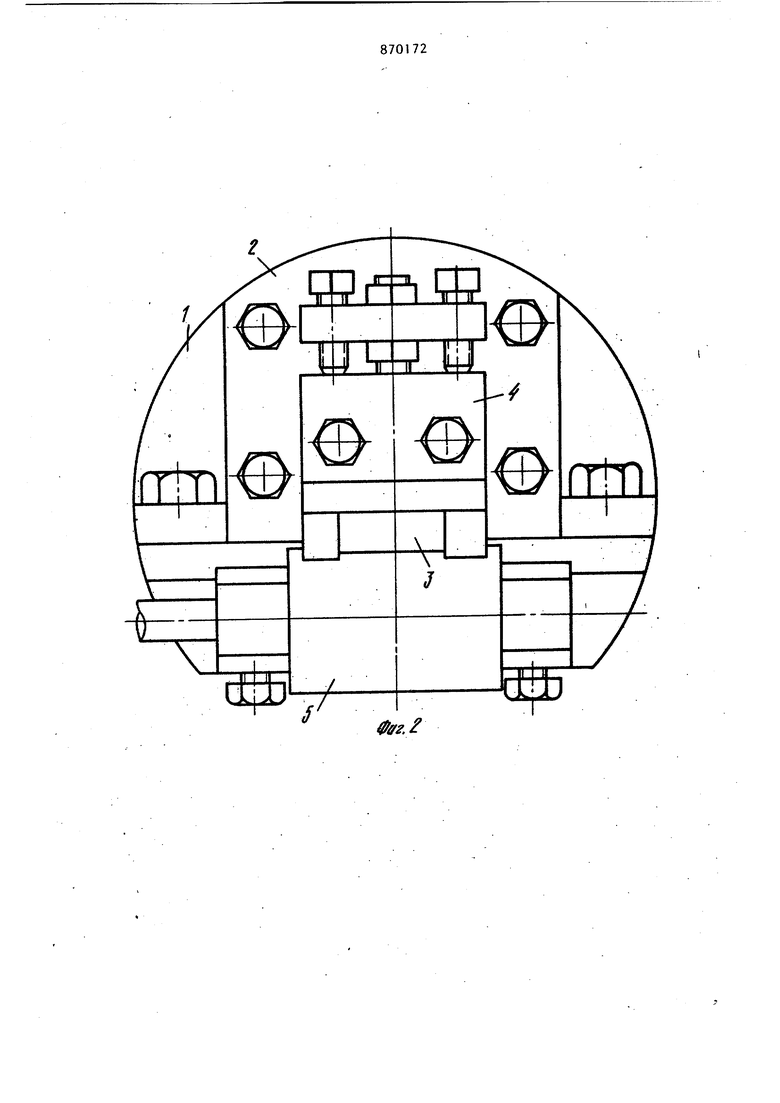

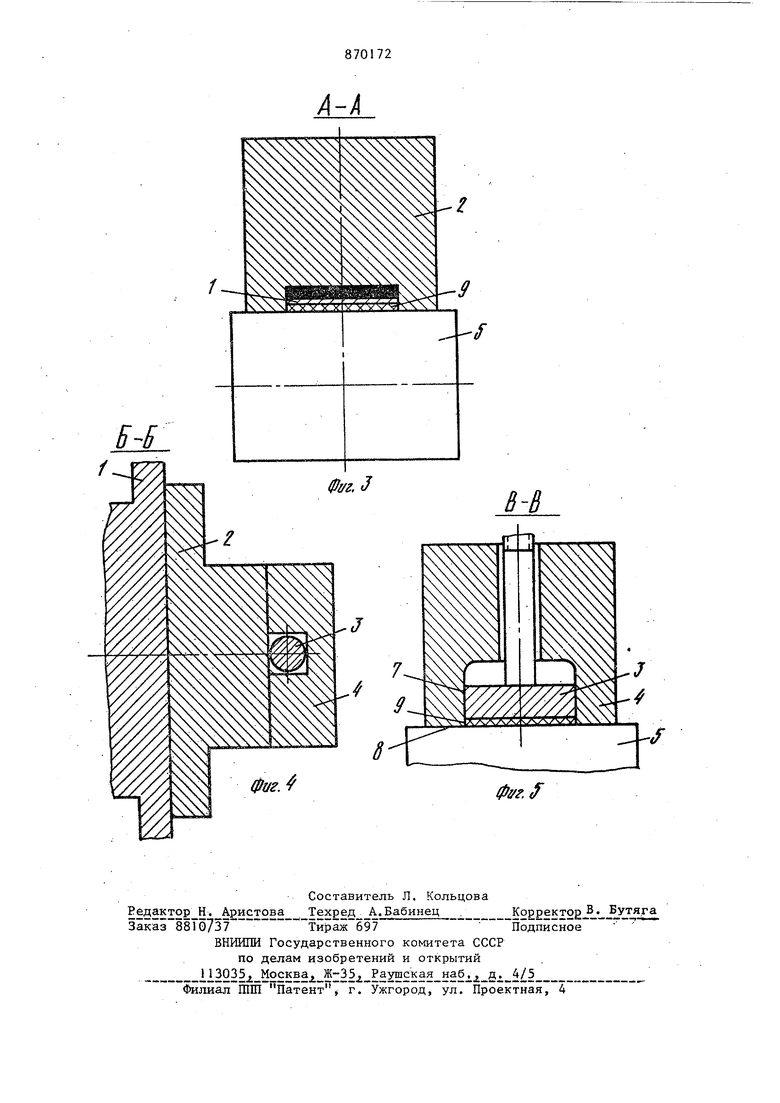

Изобретение относится к устройствам для обкладки листового материала и может использоваться в промьшшенно ти резино-технических изделий, шинной промьшленности при переработке резиновых смесей, а также в отраслях промышленности, перерабатывающих термопласты. Известна головка экструзионного пресса для нанесения слоя полимера на изделие, содержащая корпус с каналом для подачи полимера, дорн, мундштук, образующие между собой профилирующий зазор t 1Недостатком указанной головки явля ется то, что она обеспечивает нанесение слоя полимера только на цилиндрические изделия, не позволяя производить обкладку листового материала. Ближайшей по технической сущности и достигаемому результату к изобретению является головка экструзионного пресса для обкладки листового материа ла, содержащая корпус с каналом для подачи полимера, мундштук, приводной валок, образукяций с корпусом канал для листового материала, а с мундштуком - рабочий зазор, вкладыш, размещенньш над пр водным валком и образующий с ним профилирующий зазор, и ограничительную планку L2 , В последней головке обеспечивается нанесение слоя полимера, в частности, резиновой смеси на листовой материал. Недостаток головки состоит в том. что она не обеспе:ивает точного регулирования зазора между приводным валком и корпусом головки при изменении толщины обкладываемой ленты и при исключении затекания резиновой смеси. При данной конструкции приводной валок при перемещении в направлении мундштука упирался бы в его боковые участ ки, прилегающие к приводному валку, а при перемещении в обратном направлении образовался бы зазор для вытекания находящейся под давлением 3 смеси. Все .это значительно снижает технологические возможности головки. Цель изобретения - расширение тех нологических возможностей. Достигается указанная цель благодаря тому, что в головке экструзионн го пресса для обкладки листового материала, содержащей корпус с каналом для подачи полимера, мундштук, приводной валок, образующий с корпусом канал для листового материала, а с мундштуком - рабочий зазор, вкладьш, размещенньй над приводным валком и образующий с ним профилирующий зазор и ограничительную планку, вкладьш ;смонтирован с возможностью перемещения относительно поверхности приводного валка дпя регулирования профилирующего зазора и размещен в охватывающем вкладыш направляющем пазу, который выполнен в ограничительной планке, контактирующей с поверхностями мундштука и приводного валка. На фиг. 1 представлена головка, вертикальный разрез; на фиг. 2 - то же, вид со стороны приводного валка; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. I; на фиг. 5 - сечение В-В на фиг. 1. Головка состоит из корпуса 1, име ющего канал 0 для подачи полимера, мундштука 2, вкладьша 3, расположенного в зоне обкладки листового матер ала, ограничительной планки 4, а так же приводного валка 5, образующего с корпусом 1 канал 6 для листового материала. Ограничительная планка 4 им ет направляюш;ий паз 7, своей внутрен ней поверхностью охватывающий вкладьш1 3, и боковые участки 8, контакти рующие с приводным валком 5. Приводной валок 5 установлен с образованием между ним и мундштуком рабочего зазора б , а вкладьш, образующий с приводным валком 5 профилируюв й зазор б смонтирован с возможностью перемещения относительно поверхности приводного валка 5 для регулирования профилирующего зазора о в направляющем пазу 7 ограничительной планки 4, контактирующей с поверхностью мундштука и установленной с возможностью ее перемещения относительно него. Работает головка следующим образом. Расплав полимера подается по кана лу d корпуса 1 в расширяющийся в горизонтальном направлении щелевой канал между корпусом 1 и мундштуком 2, 24 а затем поступает в щелевой рабочий зазор и профилирующий зазор -б между вкладышем 3 и приводным валком 5. В этот же зазор подается одновременно приводным валком 5 листовой материал 9 и под давлением, определяемым сопротивлением в профилирующем зазоре между листовым материалом 9 и вкладышем 3, осуществляется обкладка листового материала 9 расплавом полимера . Регулирование профилирующего зазора мезвду приводным валком 5 и вкладышем 3, а следовательно, и толщины обкладки, осуществляется регулированием положения вкладыша 3 относительно приводного валка 5. При этом вкладыш 3 перемещается вдоль мундштука 2 по направляющему пазу 7 ограничительной планки 4. При изменении толщины листового материала 9 регулирование зазора между приводным валком 5 и корпусом 1 осуществляется регулированием положения опор приводного валка 5 относительно корпуса 1. Так как при регулировании положения приводного валка 5 меняется зазор между ним и охватывающими приводной валок 5 боковыми участками 8 ограничительной планки 4, то для обеспечения их прилегания к приводному валку 5 положение ограничительной планки 4 регулируется в направлении изменения положения приводного валка 5. Ширина профилирующего зазора может регулироваться за счет установки различной толщины сменных накладок из антифрикционного материалана внутренние поверхности мундштука 2 и направляющего паза 7 регулируемой ограничительной планки 4, на наружные поверхности вкладыша 3. Пример. Указанная головка была использована при обкладке металли- ческой ленты для резинометаллических подшипников шириной 30 мм слоем рези- новой смеси толш;иной 0,2 мм. Был использован приводной валок диаметром 40 мм и длиной 50 мм. Наружная рабочая поверхность вкладьш1а бьта выполнена относительно внутренней поверхности направляющего паза ограничительной планки по щирине по посадке 30 /Cf-, а по высоте по посадке 10 Ag/X. Поверхность планки, прилегающая к приводному валку, была выполнена относительно его цилиндрической поверхности по посадке 40 А«/Х-. Установка Профилирующего зазора между, металли5ческой лентой и вкладышем осуществлялась перемещением вкладыша относительно ограничительной планки. Регулировйние зазора между боковой поверхностью планки и валком осуществлялось перемещением ограничительной планки с обеспечением их взаимного прилегания во избежание утечки смеси через зазор между ними Регулировани канала между приводным валком и корпусом в соответствии с толщиной металлической ленты осуществлялось перемещением приводного валка относительно корпуса при одновременном перемещении в том же направлении ограничительной планки. Данная головка обеспечивает обкладку листового материала толщиной 0,1-4 мм слоем полимера толищной 0,15-4 мм благодаря регулированию за зора между приводным валком, корпусом, вкладьш ем и планкой. Таким образом данная конструкция головки р, односторонней обкладки листового материала обеспечивает обкладку листов различной толщины различными по толщине слоями полимера, а также снижение колебания толщины и делия благодаря тонкому регулированию профилирующего зазора, то есть обеспечивает повьшение качества изделия. Указанная головка была использова на при разработке нового технологического процесса изготовления резино металлических подшипников, использо вание Которых обеспечивает значитель ный экономический эффект по сравнению с обычными подшипниками. Кроме того, конструкция головки о ладает значительными преимуществами при обкладке листовых материалов бол 26 шой ширины (например 1000 мм ) с использованием валков большого размера. В этом случае при изменении ширины о кладываемого листового материала используется один и тот же массивный, дорогостояощй валок, а установка необходимой ширины профилирующего зазо ра осуществляется за счет смены соответствующих деталей вкладьлпа и ограничительной планки. Формула изобретения Головка экструзиоиного пресса для обкладки листового материала, содержащая корпус с каналом для полимера, мундштук, приводной валок, образующий с корпусом канал для листового материала, а с мундштуком рабочий зазор, вкладыш, размещенный над приводным валком и образующий с ним профилирукяций зазор, и ограиичительную планку, отличающаяся тем, что, с целью расширения технологических возможностей головки, вкладыш смонтирован с возможностью перемещения относительно поверхности приводного валка для регулирования профилирующего зазора и размещен в охватывающем вкладыш направляющем пазу, который выполнен в ограничительной планке, контактирующей с поверхностями мундштука и приводного валка. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР . № 545485, кл. В 29 F 3/10, 1976. 2.ПатентСМ № 3956056, кл.15б500, 1976 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полимерных изделий | 1985 |

|

SU1315339A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ФАСОННОГО ПРОФИЛЯ | 2000 |

|

RU2181665C1 |

| Устройство для изготовления листов из полимерных материалов | 1984 |

|

SU1141001A1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ОБЛИЦОВОЧНОЙ РЕЙКИ | 2000 |

|

RU2189314C2 |

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО МЕБЕЛЬНОГО ПОЛОЗКА | 1999 |

|

RU2180287C2 |

| ВОРС ДЛЯ МЕТЛЫ, ЛИНИЯ ПО ЕГО ПРОИЗВОДСТВУ И УЗЕЛ ВТОРОЙ ПРОТЯЖКИ НИТИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЛИНИИ ПО ПРОИЗВОДСТВУ ВОРСА ДЛЯ МЕТЛЫ | 2009 |

|

RU2411891C1 |

| Устройство для формования профильно-длинномерных изделий | 1982 |

|

SU1024290A1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ РЕЙКИ | 2010 |

|

RU2484959C2 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ СЛОЖНОПРОФИЛЬНОЙ РЕЙКИ | 2011 |

|

RU2484960C1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-08—Подача