Изобретение относится к оборудованию для переработки материалов на основе, полимеров и наполнителей, в том числе и древопластиков, методом червячной экструзии и может быть исполь зовано в химической и деревообраба- тьшающей промьшшенности.

Целью изобретения является повы- .шение качества полимерных изделий за счет предотвращения деформаций их краев.

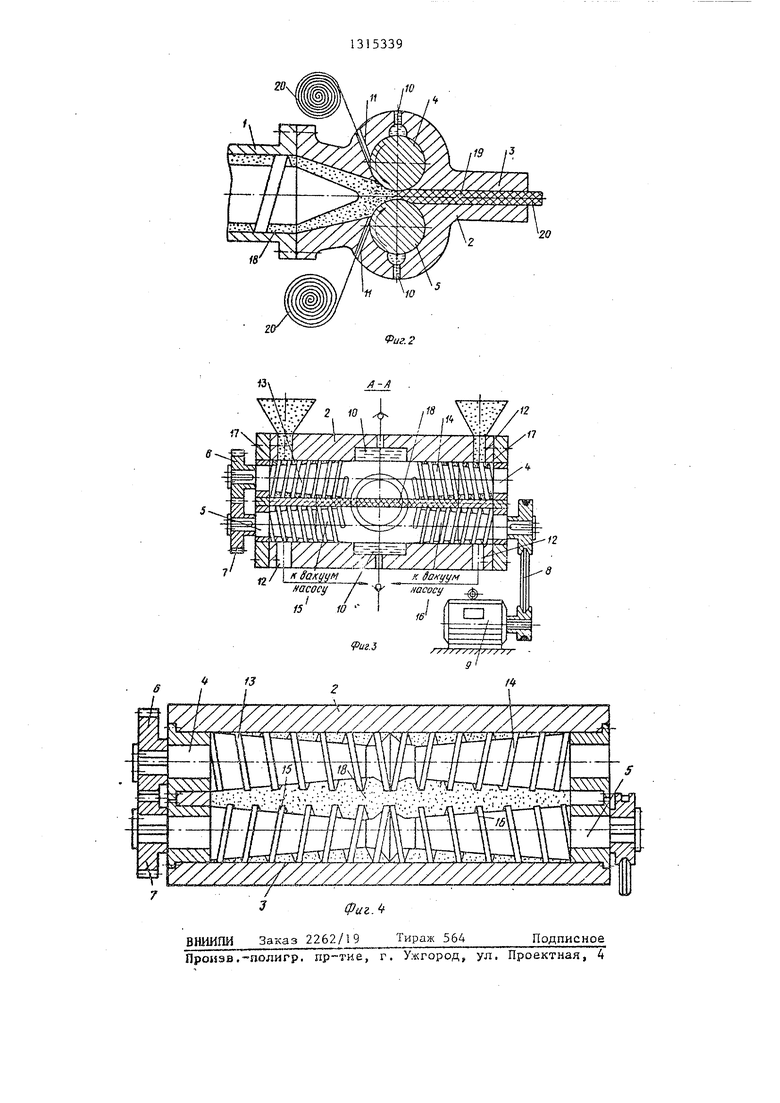

На фиг.1 изображено устройство для получения полимерных изделий, разрез; на фиг,2 - то же, вариант исполнения; на фиг. 3 - разрез А-А на фиг,1J на фиг. 4 - устройство, вариант .

Устройство содержит червячный пресс 1, смонтированную на нем экструзионную головку 2 с профилирующим каналом 3, В профилирующем канале 3 установлены друг напротив друга профилирующие валки 4 и 5, которые кинематически связаны между собой посредством шестерен 6 и 7 и через клиноременную передачу 8 - с электродвигателем 9. Экструзионная головка 2 выполнена с каналами 10 для подвода смазки валков 4 и 5, с каналами 11 - для подачи смазки валков 4 и 5, с каналами 11 - для подачи облицовочного материала и с каналами 12 - для подачи модифицирующих добавок и отвода летучих фракций. Профилирующие валки 4 и 5 вы- полнены с противоположно направленными винтовыми нарезками 13 - 16 с входными зонами 17, Винтовые нарезки 13 и 15 каждого валка 4 и 5 рас- положены зеркально винтовым нарезкам .14 и 16 относительно центральной оси

Каналы 12 сообщены с входными зонами 17 винтовых нарезок 13-16 .вапков 4 и 5.

Устройство работает следующим образом.

Перерабатываемый полимерный материал в виде гранул или порошка, пластифицируясь в червячном прессе 1 транспортируется в виде расплава 18 к профилирующим валкам 4 и 5. Расплав 18 растекается по периметру валков 4 и 5 и стремится их повернуть навстречу друг другу. При их враще- НИИ от электродвигателя 9 через клиноременную передачу 8 связанные кинематически шестернями 6 и 7 валки 4 и 5 подают расплав 1В в профилИрую

J5

0

5

5

О

5

Q

0

0

5

щий канал 3 за Счет сил поверхностного сцепления, тем самым разгружают работу червячного пресса 1 и выравнивают скорость течения расплава полимера по периметру профилирующего ка- 3,

Угловая скоррсть валков 4 и 5, а следовательно, и их окружная линейная скорость выбираются в зависимости от показаний датчиков, установленных за или в переходной зоне экстру- зионной головки 2 (не показаны), должны быть равньпчи или большей, чем линейная скорость выхода полимерного изделля 19 из экструзионной головки 2. В случае равенства линейных скоростей валки 4 и 5 выравнивают только скорость течения расплава 18 по периметру профилирующего канала 3 . В сл учае, если окружная скорость валков 4 и 5 больше, чем скорость экструзии полимерного изделия, разгружается работа червячного прес са 1 за счет уменьшения гидравлического сопротивления переходной зоны экструзионной головки 2 и дополнительно гомогенизируется расплав полимера.

Для уменьшения сил трения фрикционных пар корпус экструзионной головки 2 - валки 4 и 5 (чугун - закаленная сталь)J Экструзионная головка, имеет каналы 10 подачи смазки.

При необходимости облицовки листового полимерного изделия (фиг.2) в экструзионной головке 2 выполнены каналы 11 дпя прохода облицовочного материала 20, например строганого шпона, и направлены под опорные поверхности валков 4 и 5 в профилирующий канал 3. Величина каналов М выбирается в зависимости от.толщины и ширины облицовочного материала 20 с зазором 0,05 - 0,15 мм. Окружная скорость валков 4 и 5 в этом случае должна соответствовать скорости экструзии полимерного изделия 19.

Валок 4 при вращении его электродвигателем -9 своими противоположно направленными нарезками 13 и 14 препятствует выходу расплава полимера 18 в каналы 12, но способствует выходу газообразных летучих фракций из расплава,

W

Для улучшения дегазации каналы 12 связаны с системой вакуумирования. При подаче в каналы 12 модифицирующих добавок, находящихся как в жид

с

ком, так и в твердом состоянии (порошки, гранулы и т,ж.) последние транспортируются винтовыми нарезками 13 и 14, работающими в режиме экструзии как два независимых червяка, в зону профилирующего канала 3 на плоскости полимерного листового материала. Геометрия винтовых нарезок 13 и 14 выбирается в зависимости от марки модификатора, его агрегатного состояния, количества вводимого модификатора в изделия и скорости вращения валов,

Поскольку валок 5 кинематически связан с валком 4, а винтовые нарезки 15 и 16 противоположны и зеркальны винтовым нарезкам 13 и 14, то валок 5 может работать в режиме экструзии модификатора или в режиме дегазации расплава полимера 18 в зависимости от того, подводится или не подводится к каналам 12 модификатор.

Введение пластификатора в расплав полимера в профилирующем канале 3 позволяет изготавливать композицию на основе термореактивньк смол, повысить степень наполнения полимеров.

Установка приводимых валков с противоположно направленными нарезка53394

ми позволяет ликвидировать трещины краев листового изделия, получаемого из древопластов со степенью наполнения древесными стружками до 70% и

5 .увеличить прочность изделий до 20%, а в отдельных случаях и до 40%.

Формула изобретения

Устройство для изготовления полимерных изделий, содержащее червячный пресс, смонтированную на нем экстру- зионную головку с профилирующими валками, установленными в профилирующем канале друг напротив друга и связанными с приводом их вращения, отличающееся тем, что, с целью повьшения качества полимерных. изделий за счет предотвращения деформаций их краев, профилирующие валки выполнены с противоположно направленными винтовыми нарезками с входными зонами, причем винтовые нарезки каждого валка расположены зеркально относительно центральной оси, а экст- рузионная головка выполнена с каналами для отвода газов, сообщенными с входными зонами винтовых нарезок профилирующих валков. /

-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОЙ ПЛЕНКИ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С НАПОЛНИТЕЛЕМ ИЗ КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2599586C1 |

| Экструзионная головка для изготовления профильных изделий | 1982 |

|

SU1106668A1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| Устройство для получения древеснополимерных изделий | 1985 |

|

SU1258696A1 |

| ШНЕКОВЫЙ ПЛАСТИКАТОР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324592C2 |

| Способ непрерывного формования изделий экструзией | 1976 |

|

SU694061A3 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ОБЛИЦОВОЧНОЙ РЕЙКИ | 2000 |

|

RU2189314C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ОБЛИЦОВОЧНОЙ РЕЙКИ СИНУСОИДАЛЬНОГО ПРОФИЛЯ | 2010 |

|

RU2440242C1 |

| ПОЛИВИНИЛИДЕНХЛОРИДНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В МОНОФИЛАМЕНТНЫХ СТРУКТУРАХ | 2009 |

|

RU2500842C2 |

Изобретение относится к переработке полимеров с наполнителями, в том-числе и древопластиков, и может быть использовано в химической и де ревообрабатьтающей промышленности. Целью изобретения является повьше- ние качества полимерных изделий за счет предотвращения деформаций их краев. Устройство содержит червячньй пресс, экструзионную головку с про- филйрукяцими валками, установленными в ее профилирующем канале друг напротив друга. Валки имеют привод вращения. Профилирующие валки выполнены с противоположно направленными винтовыми нарезками, зеркально расположенными относительно центральной оси. В экструзионной головке выполнены каналы, через которые поступает смазка к профилирующим валкам, каналы для подачи облицовочного материала, отвода газов и подачи модифицирующих добавок. Расплав материала поступает на профилирующие валки, которые выравнивают скорость течения расплава по периметру профилирующего канала. Противоположно направленные нарезки вапков транспортируют модифицирующие добавки в зону профилирующего канала и способствуют дегазации расплава полимера. Введение пластификаторов через каналы в экструзионной головке позволяет изготавливать композиции на основе термореактивных смол. Это повышает степень наполнения полимеров до 70%. Устройство позволяет также ликвидировать трещины краев листового изделия за счет эффективной дегазации. 4 ил. | сл с: сд о:) со. со

, 1

20ю

Риг. 2

/ к8акуум /

ftacocy i 0 wcocy

s /- i J fTa

16

12

i

J fTa

16

Ш

Раг.

ГШ

/ / /

ВНИИЛИ Заказ 2262/19 Тираж 564

Подписное

ПронэвГ-полигр. пр-гие, г. Ужгород, ул. Проектная, 4

Подписное

| Установка для переработки полимерных материалов | 1979 |

|

SU952090A3 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для формования профильно-длинномерных изделий | 1982 |

|

SU1024290A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-06-07—Публикация

1985-03-11—Подача