(54) УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В КОНТЕЙНЕРЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для химико-технологической обработки деталей в контейнере | 1976 |

|

SU654695A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПЛАСТИН | 2001 |

|

RU2193462C1 |

| Устройство для химической обработки изделий | 1989 |

|

SU1723198A1 |

| Устройство для химической обработки деталей | 1980 |

|

SU1025755A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2231168C1 |

| Устройство для гальванохимической обработки деталей | 1982 |

|

SU1157144A1 |

| Агрегат для химической подготовки поверхности | 1982 |

|

SU1168631A1 |

| СПОСОБ И УСТРОЙСТВО ОТМЫВКИ И СУШКИ ПОДЛОЖЕК | 2008 |

|

RU2386187C1 |

| Устройство для жидкостной обработки полых деталей | 1987 |

|

SU1477790A1 |

| СТЕНД-ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ,НАПРИЛ^ | 1966 |

|

SU180841A1 |

1

Изобретение относится к обработке деталей жидкостями и может быть применено в микроэлектронной, приборостроительной областях, а также в области фото- и кинематографии.

Известно устройство для химико-технологической обработки деталей в контейнерах включающее корпус, ряд емкостей с технологическими растворами, поворотную стойку с механизмом возвратно-поступательного перемещения 1.

Недостатком такого устройства является сложность конструкции, ограниченная глубина погружения контейнера с деталями, больщие габариты.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для химико-технологической обработки деталей в контейнерах, включающее корпус,, ряд емкостей с технологическими растворами, поворотную Г-образную стойку с механизмом возвратнопоступательного перемепхения и приводом вращения подвески с контейнером 2.

Недостатком этого устройства является невысокая надежность работы в агрессивных средах из-за расположения механизмов

привода в непосредственной близости от емкостей.

Целью изобретения является повышение надежности работы устройства в агрессивных средах.

Цель достигается тем, что Г-образпая стойка выполнена полой и установлена вн три корпуса, при этом привод вращения полвески с-контейнером размен ен внутри Г-образной стойки, которая щарнирно соелипенл с ме.ханизмом возвратно-поступательного перемещения.

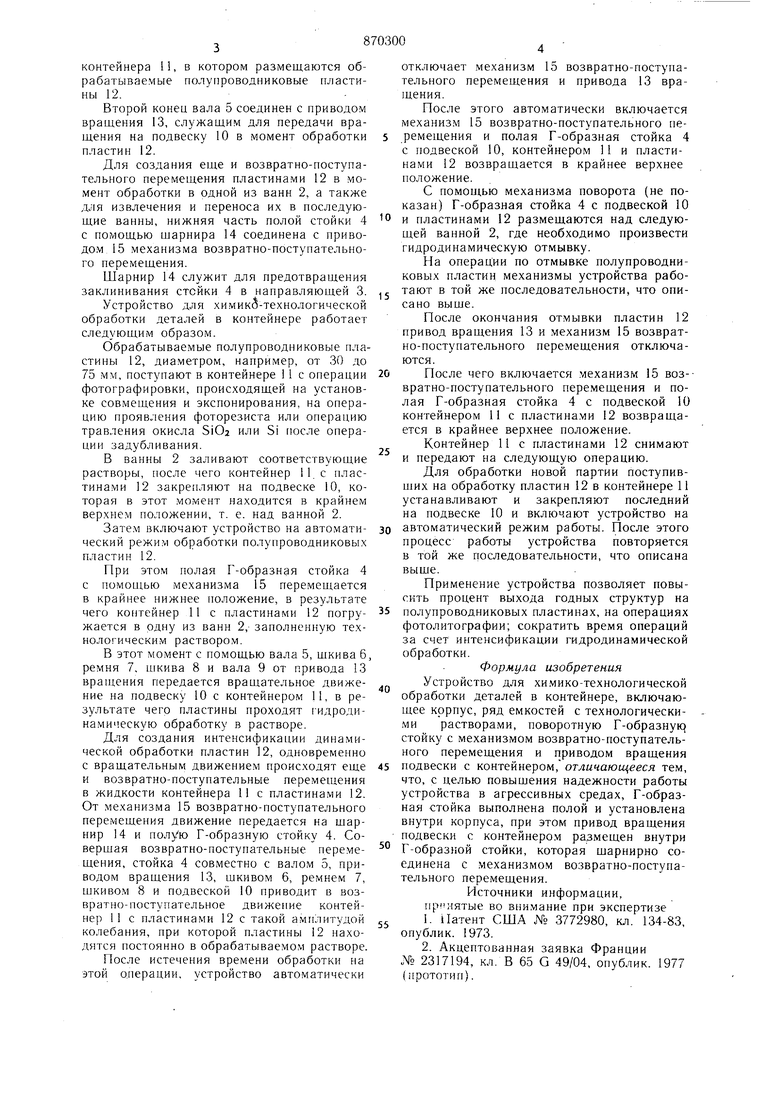

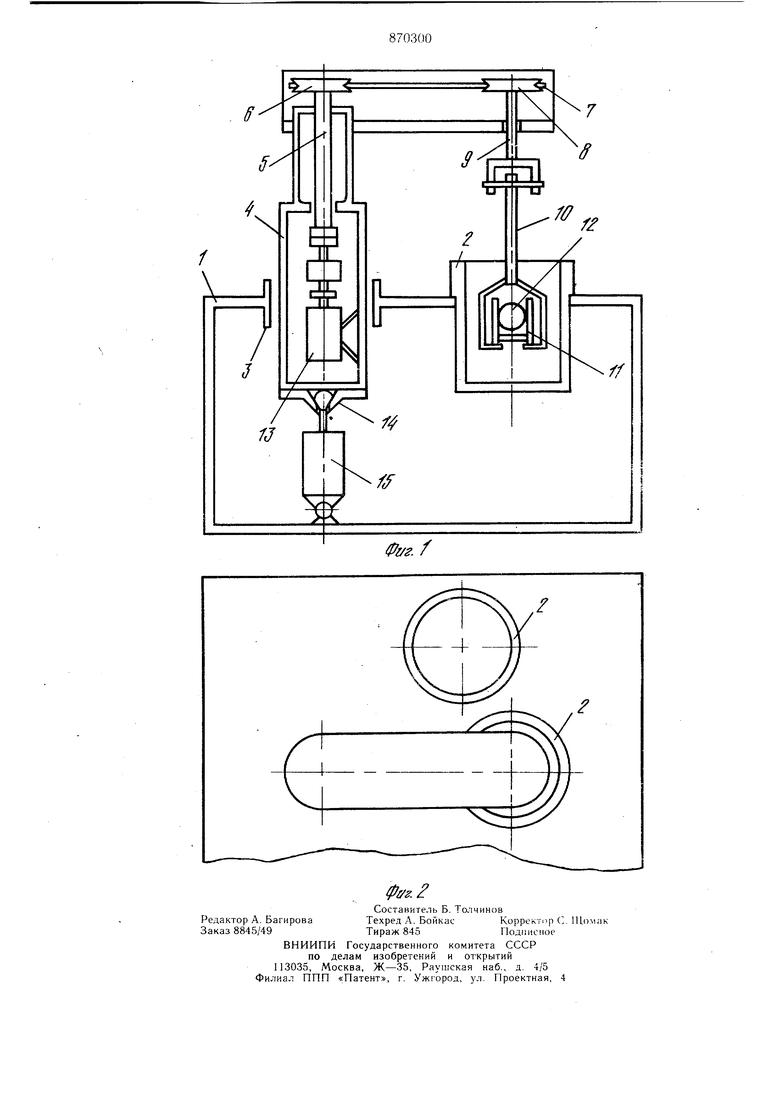

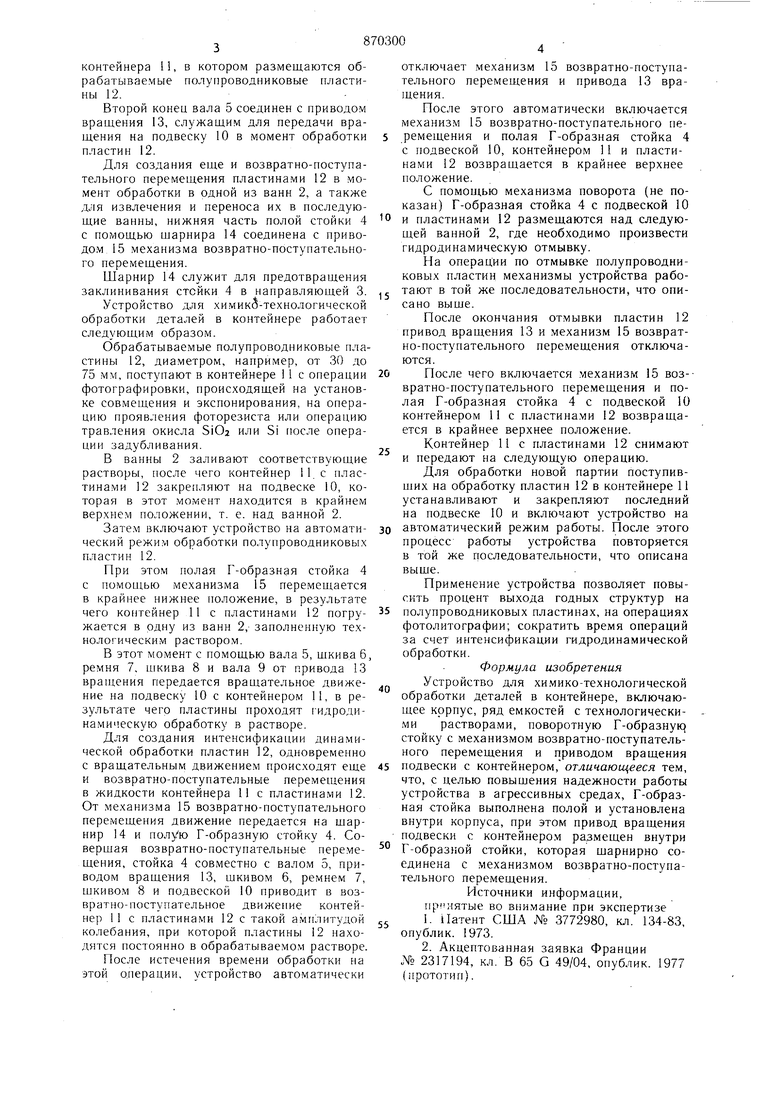

На фиг. 1 изображено с.кематично устройство, обилий вид; на фиг. 2 - то , сверху.

Устройство содержит корпус 1 с ваннами (емкостями) 2, которых может б-ыть несколько (в зависимости от количества раствг.ров участвующих в обработке).

В направляющей 3 корпуса 1 подвижно установлена полая стойка 4, образующая Г-образное звено. Внутри стойки 4 размещен вал 5, один конец которого кинематически связан с механизмом вращения, состоящим из щкива 6, ремня 7 и щкива 8. Шкив 8 жестко закреплен на валу 9, соединенном с подвеской 10, служащей для размещения контейнера 11, в котором размещаются обрабатываемые полупроводниковые пластины 12. Второй конец вала 5 соединен с приводом врандения 13, служащим для передачи вращения на подвеску 10 в момент обработки пластин 12. Для создания еще и возвратно-поступательного перемещения пластинами 12 в момент обработки в одной из ванн 2, а также для извлечения и переноса их в последую щие ванны, нижняя часть полой стойки 4 с помощью щарнира 14 соединена с приводом 15 механизма возвратно-поступательного перемещения. Шарнир 14 служит для предотвращения заклинивания стойки 4 в направляющей 3. Устройство для хи.мико-технологической обработки деталей в контейнере работает следующим образом. Обрабатываемые полупроводниковые пластины 12, диаметром, например, от 30 до 75 мм, поступают в контейнере 1 1 с операции фотографировки, происходящей на установке совмещения и экспонирования, на операцию проявления фоторезиста или операцию травления окисла SiOa или Si после операции задубливания. В ванны 2 заливают соответствующие растворы, после чего контейнер 11. с пластинами 12 закрепляют на подвеске 10, которая в этот .момент находится в крайнем верхнем положении, т. е. над ванной 2. Затем включают устройство на автоматический режиги обработки полупроводниковых пластин 12. При этом полая Г-образная стойка 4 с помощью механизма 15 перемещается в крайнее нижнее положение, в результате чего контейнер 11 с пластинами 12 погружается в одну из ванн 2, заполненную технологическим раствором. В этот момент с помощью вала 5, щкива 6, ремня 7, щкива 8 и вала 9 от привода 13 вращения передается вращательное движение на подвеску 10 с контейнером И, в результате чего пластины проходят гидродинамическую обработку в растворе. Для создания интенсификации динамической обработки пластин 12, одновременно с вращательным движением происходят еще и возвратно-поступательные перемещения в жидкости контейнера 11 с пластинами 12. От механизма 15 возвратно-поступательного перемещения движение передается на щарнир 14 и полую Г-образную стойку 4. Соверщая возвратно-поступательные перемещения, стойка 4 совместно с валом 5, приводом вращения 13, щкивом 6, ремнем 7, щкивом 8 и подвеской 10 приводит в возвратно-поступательное движение контейнер II с пластинами 12 с такой амплитудой колебания, при которой пластины 12 находятся постоянно в обрабатываемо.м растворе. После истечения времени обработки на этой о.перации, устройство автоматически отключает механизм 15 возвратно-поступательного перемещения и привода 13 вращения. После этого автоматически включается механизм 15 возвратно-поступательного перемещения и полая Г-образная стойка 4 с подвеской 10, контейнером 11 и пластинами 12 возвращается в крайнее верхнее положение. С помощью механизма поворота (не показан) Г-образная стойка 4 с подвеской 10 и пластинами 12 размещаются над следующей ванной 2, где необходимо произвести гидродинамическую отмывку. На операции по отмывке полупроводниковых пластин механизмы устройства работают в той же последовательности, что описано выще. После окончания отмывки пластин 12 привод вращения 13 и механизм 15 возвратно-поступательного перемещения отключаются. После чего включается механизм 15 воз-вратно-поступательного перемещения и полая Г-образная стойка 4 с подвеской 10 контейнером 11 с пластинами 12 возвращается в крайнее верхнее положение. Контейнер 11 с пластинами 12 снимают и передают на следующую операцию. Для обработки новой партии поступивших на обработку пластин 12 в контейнере 11 устанавливают и закрепляют последний на подвеске 10 и включают устройство на автоматический режим работы. После этого процесс работы устройства повторяется в той же последовательности, что описана выще. Применение устройства позволяет повысить процент выхода годных структур на полупроводниковых пластинах, на операциях фотолитографии; сократить время операций за счет интенсификации гидродинамической обработки. Формула изобретения Устройство для химико-технологической обработки деталей в контейнере, включающее корпус, ряд емкостей с технологическими растворами, поворотную Г-образнук} стойку с механизмом возвратно-поступательного перемещения и приводом вращения подвески с контейнером, отличающееся тем, что, с целью повыщения надежности работы устройства в агрессивных средах, Г-образная стойка выполнена полой и установлена внутри корпуса, при этом привод вращения подвески с контейнером размещен внутри Г-образной стойки, которая щарнирно соединена с механизмом возвратно-поступательного перемещения. Источники информации, пр нятые во внимание при экспертизе 1.Патент США № 3772980, кл. 134-83, опублик. 1973. 2.Акцептованная заявка Франции .YO 2317194, кл. В 65 G 49/04, опублик. 1977 (прототип).

i

7

/с/ Hh

Авторы

Даты

1981-10-07—Публикация

1979-08-02—Подача