1

Изобретение относится к. области обработки деталей жидкостями и может быть применено в микроэлектронной и приборостроительной промышленности, а также в фото- и кинематографии.

Известно устройство для электролитической и химической обработки металлических изделий, предусматривающее периодическое перемещение последних на подвесках с помощью цепного механизма, смонтированного на подъемной раме, связанной с гидравлическим приводом, при этом цепной механизм связан со вторым гидравлическим цилиндром, снабженным храповым механизмом и телескопическим валом, обеспечивающим его соединение с приводной цепной звездочкой при поднятой раме, а для управления работой гидравлических цилиндров использованы электромагнитные золотники 1.

Недостатком такого устройства является сложность его конструкции.

Более совершенным в этом отношении является известная автоматическая линия для химико-технологической обработки деталей, содержащая ванны, расположенные по кольцу, в центре которого установлено поворотное устройство с рычагами, несущими подвески для деталей, а движение рычагов определено копирами 2.

Однако такое устройство имеет значительные габариты, в связи с чем использование его для обработки мелких изделий не приемлемо. При этом необходимость смазки для надежной работы узлов и наличие около ванн взрывонезащищенных электрических контактов создает трудности для использования оборудования при проведении химико-технологических операций обработК.Е полупроводниковых пластин в силу специфичности применяемых реактивов и требований вакуумной гигиены. . Наиболее близким к. изобретению по технической сущности и достигаемому эффекту является устройство для химико-технологической обработки деталей в контейнере, содержащее корпус с размещенным в нем рядом емкостей и приводов вращения, на каждом валу которых установлено приспособление переноса контейнера, содержащее рычаг с захватом 3.

Однако в известном устройстве приспособление переноса имеет значительный угол поворота рычага, что приводит к выносу

контейнера с деталями в сторону от вала привода, в связи с чем снижается надежность работы устройства и увеличивается межцентровое расстояние между емкостями, т. е. увеличиваются габариты всего устройства.

Цель изобретения состоит в повышении надежности устройства и уменьшении его габаритов.

Поставленная цель достигается тем, что приспособление переноса контейнера снабжено промежуточным Г-образным звеном с опорным роликом, а емкости - вертикальными направляюш,ими для опорного ролика, при этом Г-образное звено шарнирно установлено между рычагом и захватом.

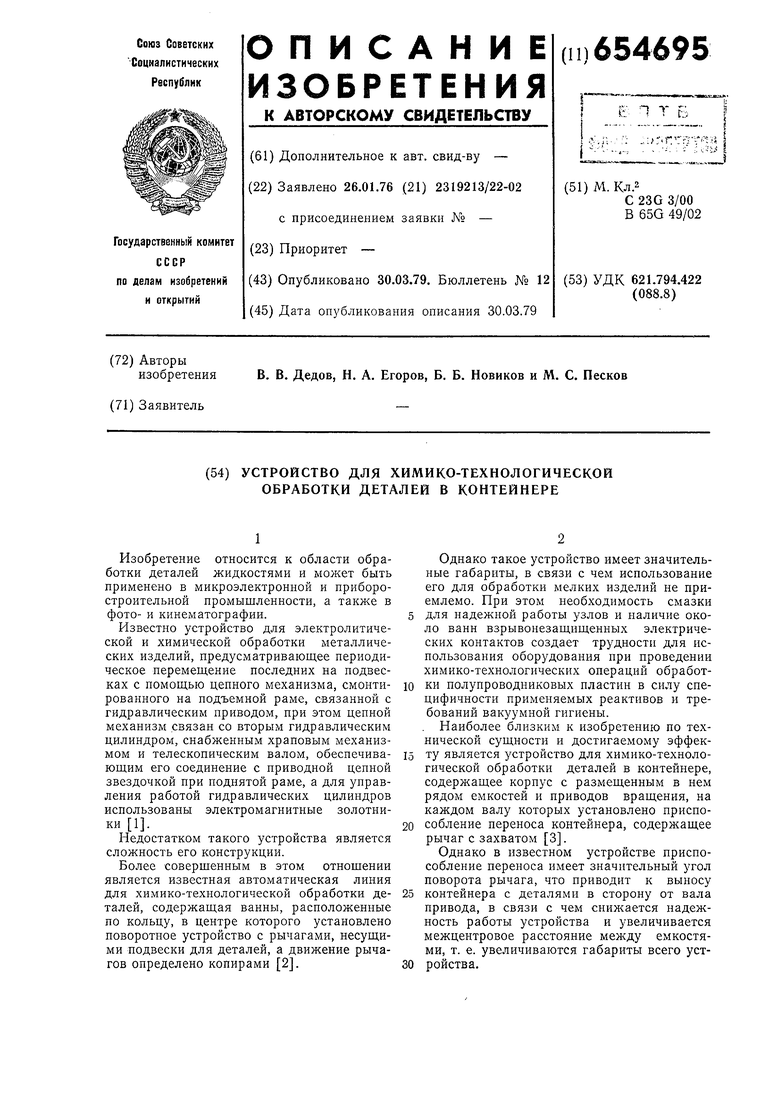

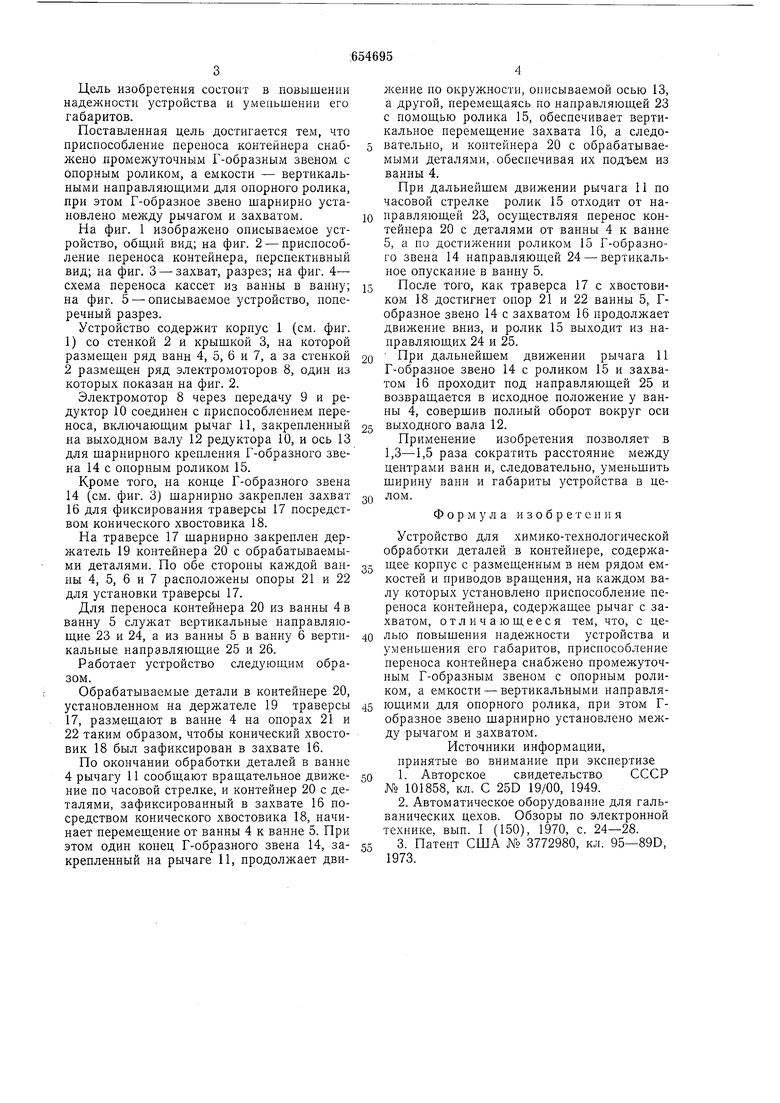

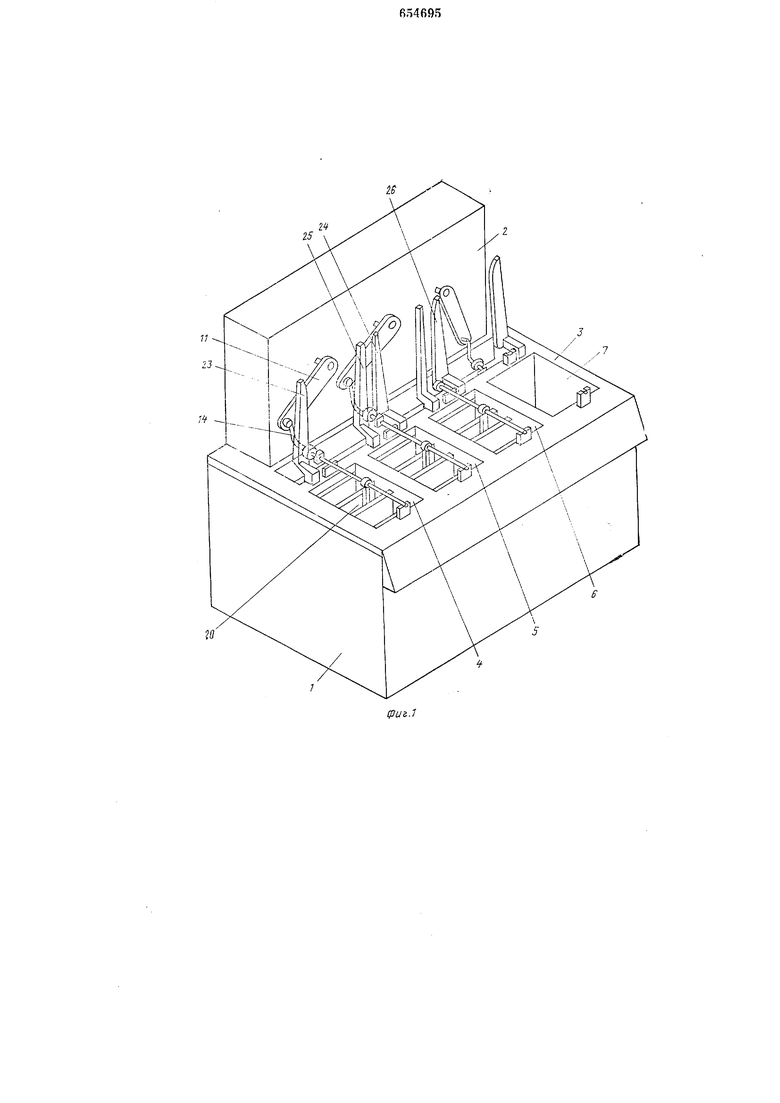

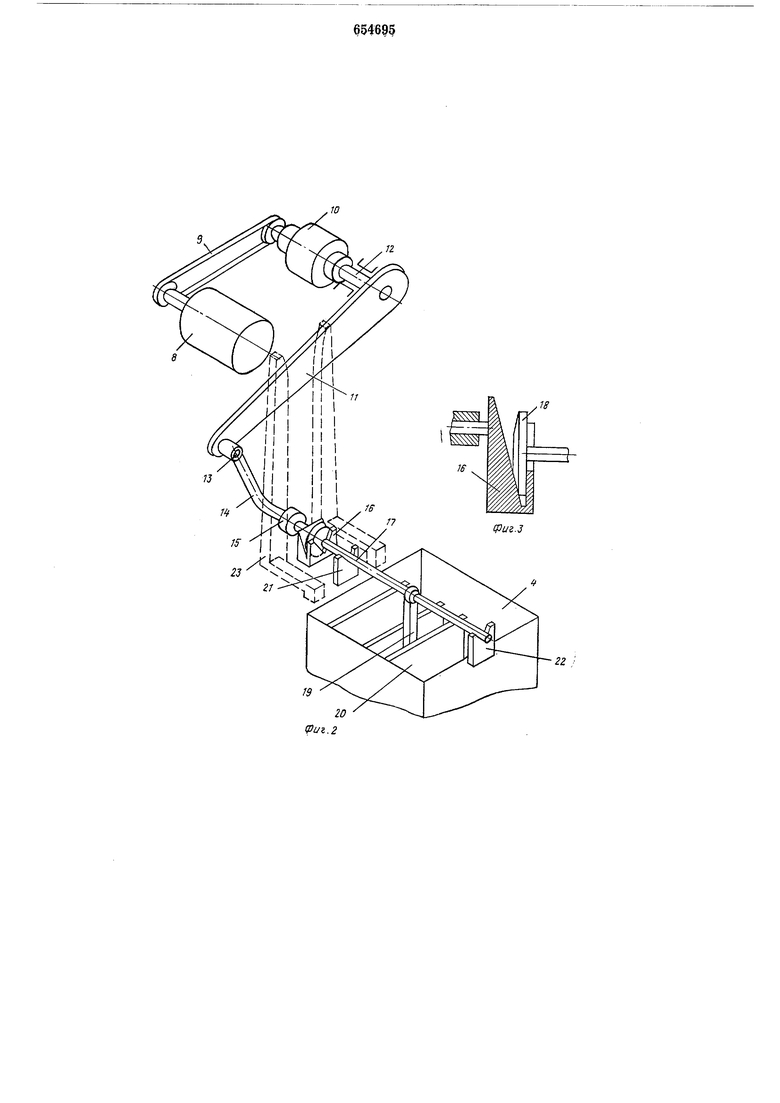

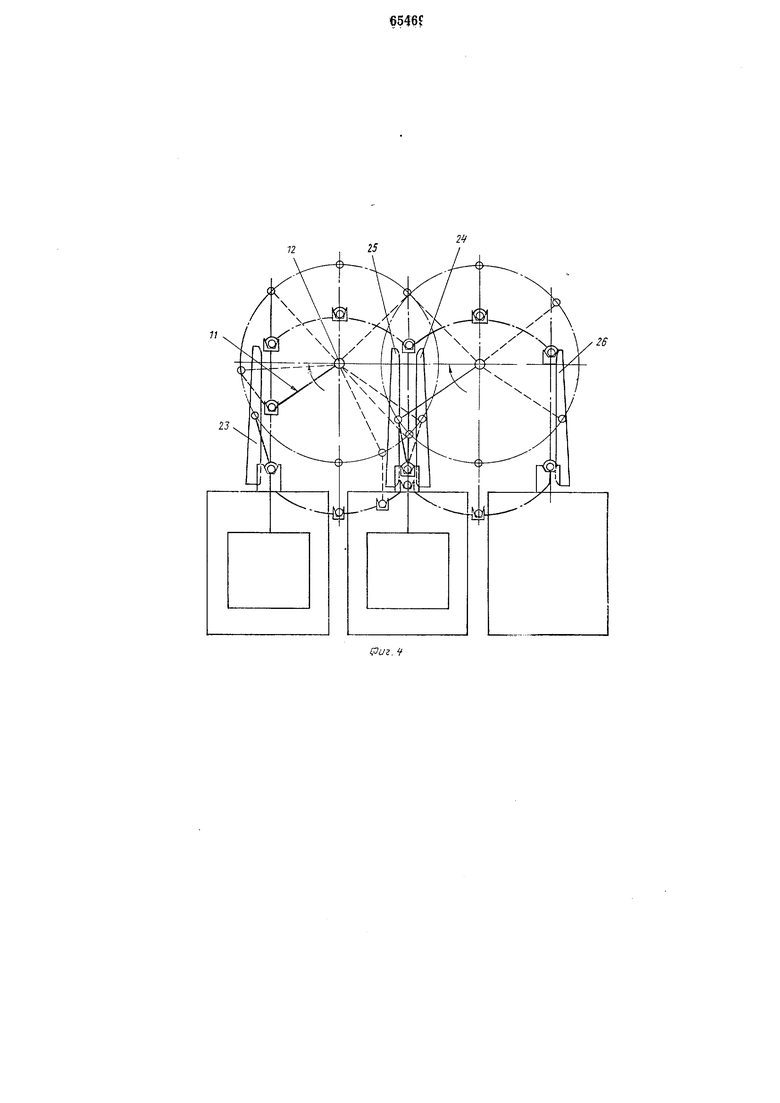

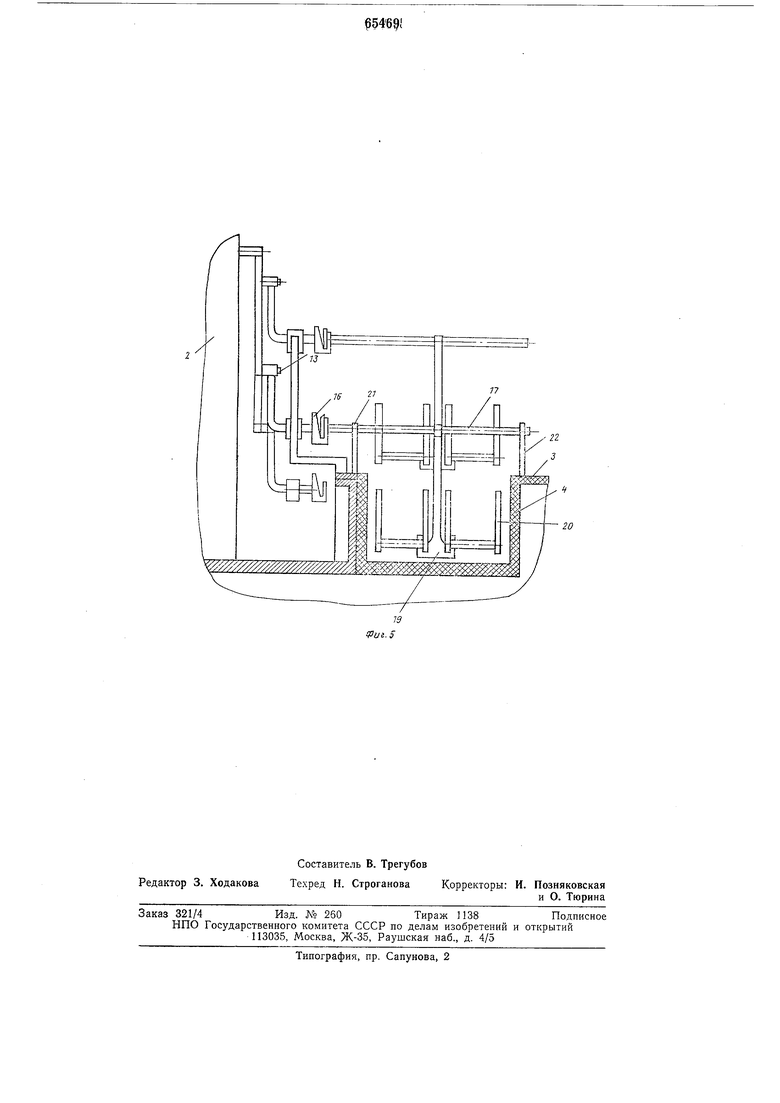

На фиг. 1 изображено описываемое устройство, обший вид; на фиг. 2 - приспособление переноса контейнера, перспективный вид; на фиг. 3 - захват, разрез; на фиг. 4- схема переноса кассет из ванны в ванну; на фиг. 5 - описываемое устройство, поперечный разрез.

Устройство содержит корпус 1 (см. фиг. 1) со стенкой 2 и крышкой 3, на которой размеш,ен ряд ванн 4, о, 6 и 7, а за стенкой 2 размеш,ен ряд электромоторов 8, один из которых показан на фиг. 2.

Электромотор 8 через передачу 9 и редуктор 10 соединен с приспособлением переноса, включаюш,им рычаг 11, закрепленный на выходном валу 12 редуктора 10, и ось 13 для шарнирного крепления Г-образного звена 14 с опорным роликом 15.

Кроме того, на конце Г-образного звена 14 (см. фиг. 3) шарнирно закреплен захват 16 для фиксирования траверсы 17 посредством конического хвостовика 18.

На траверсе 17 шарнирно закреплен держатель 19 контейнера 20 с обрабатываемыми деталями. По обе стороны каждой ванны 4, 5, 6 и 7 расположены опоры 21 к 22 для установки траверсы 17.

Для переноса контейнера 20 из ванны 4 в ванну 5 служат вертикальные направляюш,ие 23 и 24, а из ванны 5 в ванну 6 вертикальные напрэвляюш,ие 25 и 26.

Работает устройство следуюшим образом.

Обрабатываемые детали в контейнере 20, установленном на держателе 19 траверсы 17, размеш,ают в ванне 4 на опорах 21 и 22 таким образом, чтобы конический хвостовик 18 был зафиксирован в захвате 16.

По окончании обработки деталей в ванне 4 рычагу 11 сообщают враш;ательное движение по часовой стрелке, и контейнер 20 с деталями, зафиксированный в захвате 16 посредством конического хвостовика 18, начинает перемеш,ение от ванны 4 к ванне 5. При этом один конец Г-образного звена 14, закрепленный на рычаге 11, продолжает движение по окружности, описываемой осью 13, а другой, перемеш,аясь по направляюш,ей 23 с помощью ролика 15, обеспечивает вертикальное перемещение захвата 16, а следовательно, и контейнера 20 с обрабатываемыми деталями, обеспечивая их подъем из ванны 4.

При дальнейшем движении рычага И по часовой стрелке ролик 15 отходит от направляющей 23, осуществляя перенос контейнера 20 с деталями от ванны 4 к ванне 5, а по достижении роликом 15 Г-образного звена 14 направляющей 24 - вертикальное опускание в ванну 5.

После того, как траверса 17 с хвостовиком 18 достигнет опор 21 и 22 ванны 5, Гобразное звено 14 с захватом 16 продолжает движение вниз, и ролик 15 выходит из направляющих 24 и 25.

При дальнейшем движении рычага 11 Г-образное звено 14 с роликом 15 и захватом 16 проходит под направляющей 25 и возвращается в исходное положение у ванны 4, совершив полный оборот вокруг оси

выходного вала 12.

Применение изобретения позволяет в 1,3-1,5 раза сократить расстояние между центрами ванн и, следовательно, уменьшить ширину ванн и габариты устройства в .

Формула изобретения

Устройство для химико-технологической обработки деталей в контейнере, содержащее корпус с размещенным в нем рядом емкостей и приводов вращения, на каждом валу которых установлено приспособление переноса контейнера, содержащее рычаг с захватом, отличающееся тем, что, с целью повышения надежности устройства и уменьшения его габаритов, приспособление переноса контейнера снабжено промежуточным Г-образным звеном с опорным роликом, а емкости - вертикальными направляющими для опорного ролика, при этом Гобразное звено шарнирно установлено рычагом и захватом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 101858, кл. С 25D 19/00, 1949.

2. Автоматическое оборудование для гальванических цехов. Обзоры по электронной технике, вып. I (150), 1970, с. 24-28.

3. Патент США № 3772980, кл. 95-89D, 1973.

г

25

IS

If

W

20 Фиг. 2

22

7/

26

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки деталей | 1980 |

|

SU902872A1 |

| Устройство для химико-технологической обработки деталей в контейнере | 1979 |

|

SU870300A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Грейферный механизм подачи к штампу для вязки крючковых цепей | 1980 |

|

SU984585A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2006 |

|

RU2306253C1 |

| Крановый захват-кантователь | 1986 |

|

SU1386536A1 |

| Устройство для транспортирования кассет с длинномерными изделиями | 1982 |

|

SU1085912A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Устройство для сборки охватываемой и охватывающей крупногабаритных деталей посредством промежуточного элемента | 1982 |

|

SU1147547A1 |

| ПРИСПОСОБЛЕНИЕ К КРАНУ ДЛЯ ТРАНСПОРТИРОВКИ И КАНТОВКИ РАЗНЫХ ПО РАЗМЕРАМ ПЛОСКИХ ГРУЗОВ | 1966 |

|

SU180321A1 |

Авторы

Даты

1979-03-30—Публикация

1976-01-26—Подача