(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU749810A1 |

| Способ изготовления теплоизоляционных изделий | 1980 |

|

SU895954A1 |

| Способ изготовления теплоизоля-циОННыХ издЕлий | 1979 |

|

SU808458A1 |

| Способ изготовления теплоизоляционных изделий | 1976 |

|

SU592785A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU791708A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1108084A1 |

| КЕРАМИЧЕСКИЙ КИРПИЧ, КАМЕНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА, КАМНЯ | 1997 |

|

RU2120923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕПЛОИЗОЛЯЦИИ | 2014 |

|

RU2588503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2004 |

|

RU2265583C2 |

Изобретение относится к отрасли производства строительных материалов а более конкретно, к керамической и огнеупорной промышленности и может быть использовано при изготовлении теплоизоляционных изделий. Известен способ изготовления пористых керамических изделий путем предварительной обработки гранул пенополистирола раствором сульфитноспиртовой барды (ССБ), перемешивание этих гранул с керамическим компонентом, последующего уплотнения получен ных масс вибропрессованием, сушки и обжига l. Клеющая способность ССБ и вибропр ссовое уплотнение способствует повышению прочности сырца. Однако прочность формовок невелика, и в процессе перекладки сырца с сушильных вагонеток на печное наблюдается -боль шое количество брака. Наиболее близким к предлагаемому .техническому решению является способ изготовления теплоизоляционных изделий путем приготовления формовочной смеси влажностью 40-60% из керамичес кого связующего, воды и гранул подвспенного полистирола, заполнения формы на полный объем с последующим формованием сырца, сушки тепловым ударом с изотермической выдержкой при ISO-ieO C и обжига С2. Тепловой удар способствует некоторой миграции керамического компонента из центра изделия кпериферии, в результате чего на поверхности сырца образуется корка толщиной 0,51,0 мм, увеличивающая несущую способность материала. Хотя прочность сырца и увеличилась, но брак при укладке сырца на обжиг не исчез, к тому же кладку формовок на обжиг невозможно механизировать, так как прочность сырца для зтого недостаточна. Целью изобретения является повышение прочности сырца и изделия при сохранении объемной массы. Цель достигается тем, что по способу изготовления теплоизоляционных изделий путем приготовления формовочной смеси влажностью 40-60% из керамического связующего, воды и гранул подвспенного полистирола, заполнения формы на полный объем с последующим формованием сырца, сушки тепловым ударом с изотермической выдержкой при 130-150°С и обжига, изотермическую вьвдержку ведут до влажности

сырца 4-6%, после чего его подвергают дополнительному тепловому удару с изотермической вьвдержкой при 180200 С в течение 0,5-1,5 ч.

При этом используются следующие материалы:, дистенсиллиманитовый концентрат KflCq удельной поверхностью 3000 см /г, глина дружковская ДН-1, биссерный полистирол ПСВ фракции 5, водный раствор сев плотностью 1,02 г/см

Пример осуществления способа.

В лопастную мешалку с горизонтальным валом загружают подвспененный полистирол и перемешивают в течение 3 мин, затем заливают водный раствор ССБ и перемешивают еще 2 мин. После этого в мешалку засыпают смесь керамических компонентов и перемешивают еще 5 мин. Готовуюформовочную Ьмесь влажностью-50% укладывают в перфорированную жесткую форму, которую закрывают крышкой и подвергают сушке термоударом при температуре 140-1бО С в течение 10-12 ч до остаточной владности 4-6%, сырец помещают в среду с температурой 180-200 с для нанесения еще одного теплового удара в течение 0,5-1,5 ч, в результате чего происходит оплавление пенополистирола и омоноличивание сырца. Далее следует охлаждение и распалубка. Обжигают сырец при температуре 132О-1350с.

Продолжительность дополнительного термоудара зависит от количества пенополистирола и от габаритов изделий Прогретый до 160°С сырец, находяс в замкнутом объеме и в напряженном

650 140106

10 10 10

90 90 90

6150 115

10160124

842-45 135-140

10

90

состоянии (от усилий вспененного по.листирола), может выдержать новый термоудар, так как внутренним силам противопоставлено давление внешней среды (формы), благодаря чему происхдит всестороннее обжатие смеси, поэтому это не приводит к образованию микротрещин в сырце. При дополнительном термоударе расширяются составляющие смеси, однако закрытая форма ограничивает свободные деформации сырца и тем самым в значительной степен препятствуют возникновению в нем структурных нарушений.

После изотермической выдержки при 130-160 0 полистирол уже полностью прореагировал и уплотнил массу, выполнив таким образом свою роль как уплотнякиций и поризующий добавки.В известных способах он после этого выжигался. Однако пенополистирол еще не полностью исчерпал свои возможности. Было замечено, что при 180200°С он оплавляется. Это свойство и легло в основу повышения прочности сырца в процессе сушки сушильным агентом. Процесс оплавления пенополистирола необходимо вести при незначительных влажностях масс 4-6% , так как в противном случае водяная пленка на зернах керамического компонента будет блокировать их в сшивку между собой.

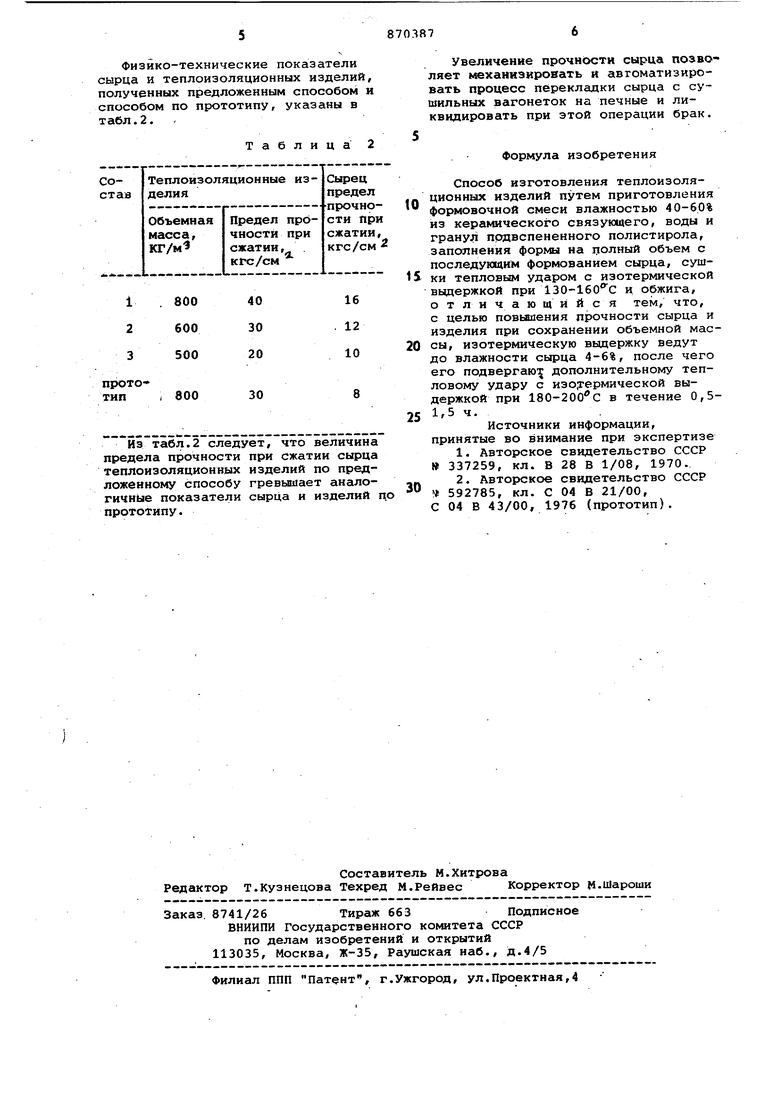

Содержание компонентов для приготовления формовочной смеси, а также режим сушки сырца предложенным способом и способом по прототипу даны в табл.1..

Т а б л и ц. а 1

180 0,5 190 1,0 200 1,5

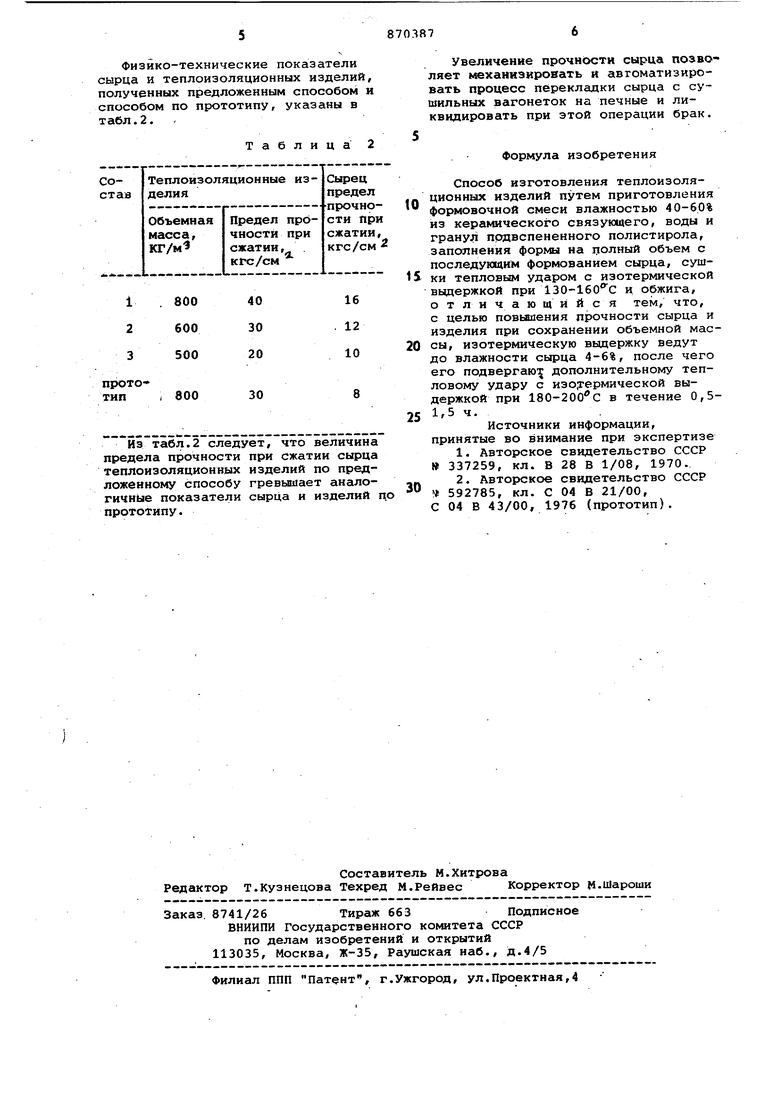

Физико-технические показатели сырца и теплоизоляционных изделий, полученных предложенным способом и способом по прототипу, указаны в табл.2.

Таблица 2

. 800

40 30 20

600

. 12

500

800

30

Из табл.2 следует, что величина предела прочности при сжатии сырца теплоизоляционных изделий по пред ложенному способу превышает аналогичные показатели сырЦа и изделий по прототипу.

Увеличение прочности сырца позволяет механизировать и автоматизировать процесс пегрекладки сырца с сушильных вагонеток на печные и ликвидировать при этой операции брак.

Формула изобретения

Способ изготовления теплоизоляционных изделий путем приготовления

0 формовочной смеси влажностью 40-60% из керамического связующего, воды и гранул прдвспененного полистирола, заполнения формы на полный объем с последующим формованием сырца, сушS ки тепловым ударом с изотермической выдержкой при 130-160 С я обжига, о т ли ч ающй и ся тем, что, с целью повьипения п ючности сырца и изделия при сохранении объемной мас0сы, изотермическую выдержку ведут до влажности сырца 4-6%, после чего его подвергаю ; дополнительному тепловому удару с изо,термической выдержкой при 180-200 С в течение 0,51,5 ч.

5

Источники информации, принятые во внимание при экспертизе

0 592785, кл. С 04 В 21/00,

С 04 В 43/00, 1976 (прототип).

Авторы

Даты

1981-10-07—Публикация

1979-12-28—Подача