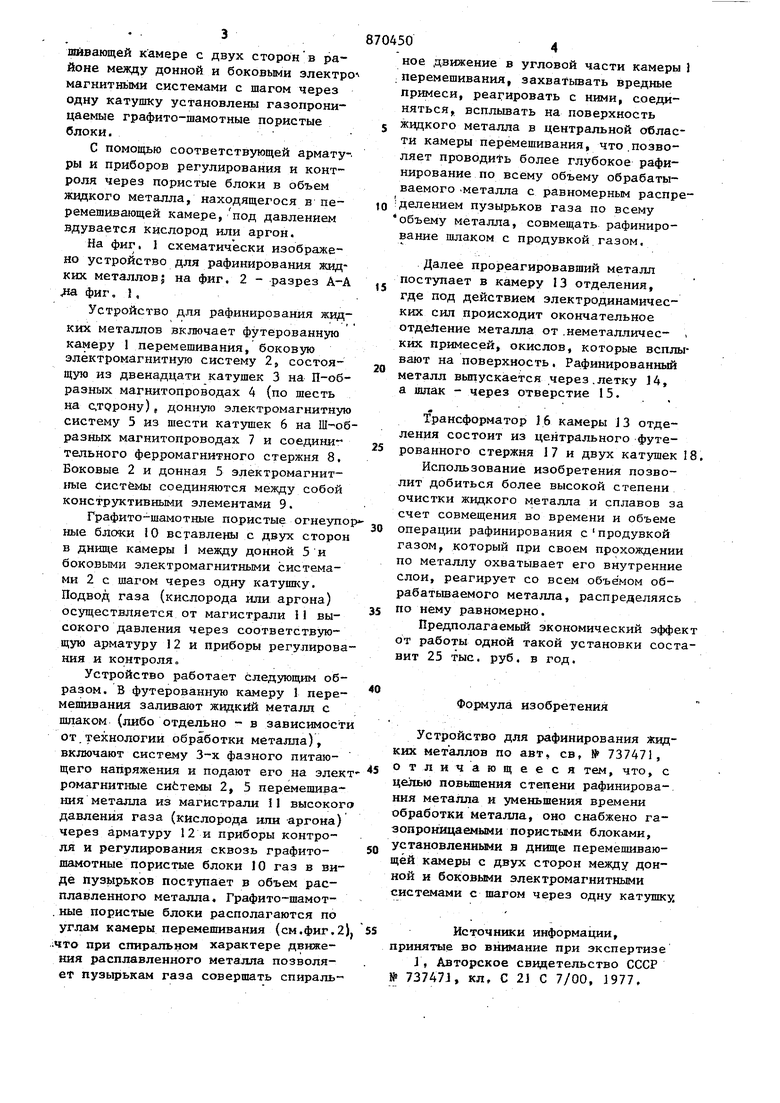

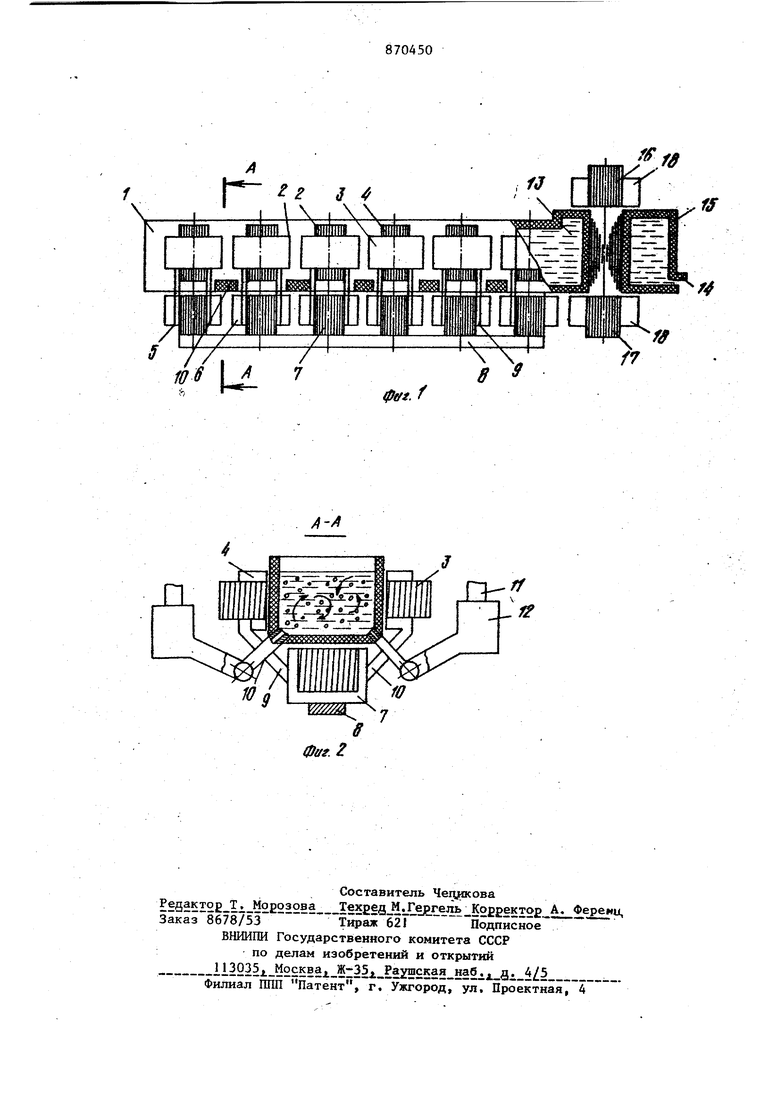

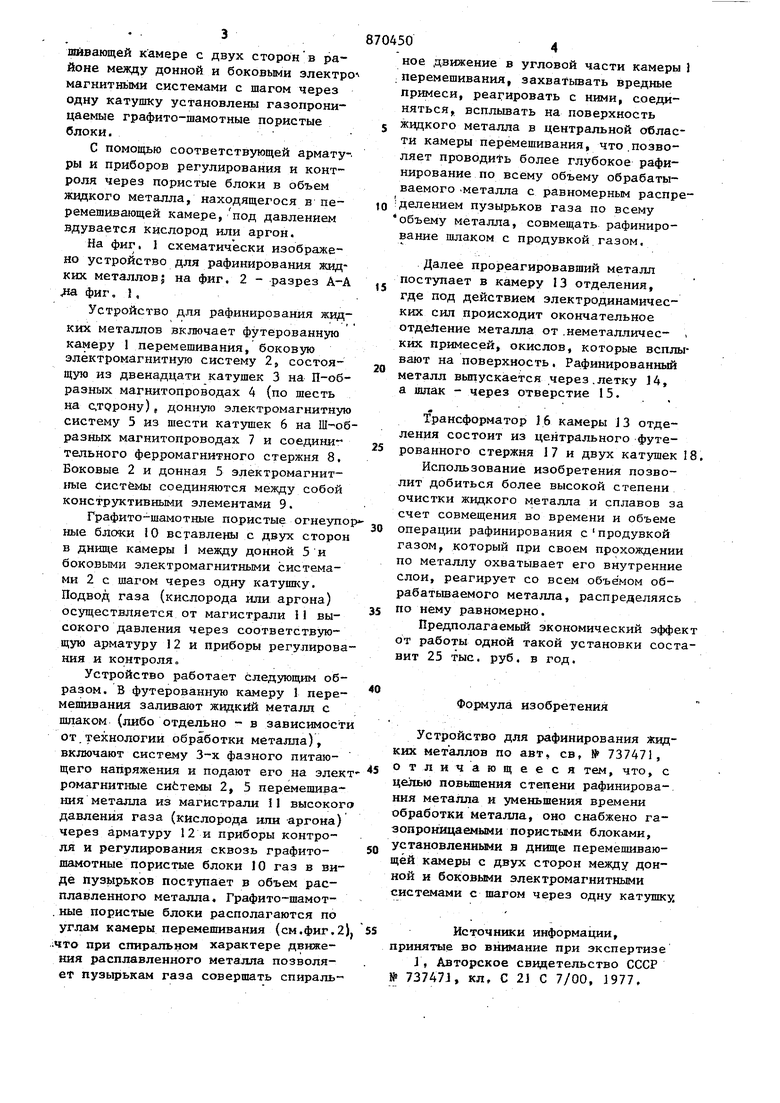

Изобретение относится к металлур гии и может быть применено при производстве качественных металлов и сплавов и является усовершенствованием известного устройства. В основном изобретении по авт. ев № 73747 описано устройство для рафинирования жидких металлов, используемое преимущественно при производстве качественных металлов и сплавов 1 . Это устройство выполнено в виде двух электромагнитных систем, охватьшающик футерованные камеры перемешивания и отделения. Электромагнитная система камеры перемешивания состоит из 12 катушек на П-образных магнитопроводах ( по 6 на каждую сторону) и 6 катушек на донных Ш-образных магнитопроводах (сердечниках) с общим замыкающим ферромагнитным стержнем. Ось донной катушки расположена в одной плоскости с боковыми катушками. Камера разделения,состоит из трансфор матора, центральный стержень которого футерован и находится по центру камеры отделения. Сверху и снизу рас положены катушки. К недостаткам такого устройства относится недостаточная степень рафинирования жидких металлов и сплавов шлаками, находящимися на поверхности ванны жидкого металла и недостаточная степень очистки металла от вредных примесей (сера, фосфор и т.п.). Целью дополнительного изобретения является повышение рафинирующей очистки жидкого металла от вредных примесей. Это достигается тем, что в извет стном устройстве для рафинирования жидких металлов,-состоящем из донной и боковой электромагнитных систем, охватьшающих футерованные камеры перемешивания и разделения (камеры снабжены отверстиями для слива рафинированного металла и отработанного шлака), в футерованной перемешйвающей камере с двух сторон в районе между донной и боковыми электро магнитньми системами с шагом через одну катушку установлены газопроницаемые графито-шамотные пористые блоки. С помощью соответствующей арматуры и приборов регулирования и контроля через пористые блоки в объем жвдкого металла, находящегося в перемешивающей камере, под давлением вдувается кислород или аргон. На фиГ| 1 схематически изображено устройство для рафинирования жидких металлов; на фиг. 2 - разрез А-А jaa фиг. }, Устройство для рафинирования жидких металлов включает футерованную камеру 1 перемешивания, боковую электромагнитную систему 2 состоящую из двенадцати катушек 3 на П-обраэных магнитопроводах 4 (по шесть на с,тррону), донную электромагнитную систему 5 из шести катушек 6 на Ш-об разньпс магнитоироводах 7 и соедини- тельного ферромагнитного стержня 8. Боковые 2 и донная 5 электромагнитные СИСТЕМЫ соединяются между собой конструктивными элементами 9. Графито-шамотные пористые огнеупо ные блоки 10 всгавлень с двух сторон в днище камеры 1 между донной 5 и боковыми электромагнитными системами 2 с шагом через одну катуш1су. Подвод газа (кислорода или аргона) осуществляется от магистрали 11 высокого давления через соответствующую арматуру 12 и приборы регулирова ния и контроля. Устройство работает следующим образом. В футерованную камеру 1 перемешивания заливают жидкий металл с шлаком (либо отдельно - в зависимост от.технологии обработки металла), включают систему 3-х фазного питающего напряжения и подают его на элек ромагнитные системы 2, 5 перемешивания металла из магистрали 11 высоко давления газа (кислорода шш аргона) через арматуру 12 и приборы контроля и регулирования сквозь графитошамотные пористые блоки 10 газ в ви де пузырьков поступает в объем расплавленного металла, Графито-шамот. ные пористые блоки располагаются по углам камеры перемешивания (см.фиг. лчто при спиральном характере движения расплавленного металла позволяет пузырькам газа совершать спираль 04 ное движение в угловой части камеры перемешивания, захватьтать вредные римеси, реагировать с ними, соединяться, всплывать на поверхность идкого металла в центральной области камеры перемешивания, что.позвояет проводить более глубокое рафинирование по всему объему обрабатываемого .металла с равномерным распреелением пузырьков газа по всему объему металла, совмещать рафинирование шлаком с продувкой.газом. Далее прореагировавший металл поступает в камеру 13 отделения, где под действием электродинамических сил происходит окончательное отделение металла от .неметалличес- , ких примесей, окислов, которые всплывают на поверхность. Рафинированный металл выпускается через.летку J4, а ишак - через отверстие 15. Трансформатор 16 камеры J3 отделения состоит из центрального футерованного стержня 17 и двух катушек 18. Использование изобретения позволит добиться более высокой степени очистки жидкого металла и сплавов за счет совмещения во времени и объеме операции рафинирования спродувкой газом, который при своем прохождении по металлу охватывает его внутренние слои, реагирует со всем объемом обрабатьшаемого металла, распределяясь по нему равномерно. Предполагаемый экономический эффект от работы одной такой установки составит 25 тыс. руб. в год. Формула изобретения Устройство для рафинирования жидких металлов по авт. ев, № 737471, отличающееся тем, что, с целью повышения степени рафинирования металла и уменьшения времени обработки металла, оно снабжено газопроницаемыми пористыми блоками, установленными в днище перемешивающей камеры с двух сторон между донной и боковыми электромагнитными системами с шагом через одну катушку Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 73747J, кл, С 2J С 7/00, i977. г 0fff. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования жидких металлов | 1977 |

|

SU737471A1 |

| Устройство для рафинирования металлов | 1979 |

|

SU846591A1 |

| Устройство для рафинирования жидкихМЕТАллОВ | 1979 |

|

SU806772A2 |

| Промежуточный ковш для непрерывной разливки стали | 2016 |

|

RU2644095C2 |

| Установка для непрерывного рафинирования металла | 1973 |

|

SU452605A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Электромагнитный лоток для обработки жидких металлов | 1983 |

|

SU1131908A1 |

| ЭЛЕКТРОПЛАВИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2333440C2 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

Qr.

Авторы

Даты

1981-10-07—Публикация

1979-09-11—Подача