(54) СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В МЕТОДИЧЕСКОЙ

I

Изобретение относится к черной металлургии, конкретнее к автоматизации процесса нагрева металла в методических печах.

Известна система регулирования давления в рабочем пространстве методической печи, содержащая контур, регулирующий давление взаимодействием на дымовой шибер 1.

Недостатком известной системы в условиях переменкой производительности агрегата, определяемой работой стана и другими возмущениями, являются значительные колебания давления в сварочных (особенно нижних) зонах, что приводит к увеличению подсосоввоздуха в печь, повышенному угару металла и, в конечном счете, к повышенному расходу топлива.

Известна также система регулирования давления в методической печи, содержащая два контура регулирования. Основной контур регулирует давление воздействием на дымовой шибер, а доПЕЧИ

полнительный контур регулирует давление путем изменения расхода топлива на дополнительные горелки одной из зон 2.

Указанная система регулирования давления выбрана в качестве прототипа. К ее недостаткам следует отнести наличие перекрестной (двухсторонней) связи между каналами регулирования температуры и давления, взаимно влиякщих друг на друга. Принятая несвязанная система приводит к снижению качества регулирования и даже к возникновению незатухающих колебаний этих параметров.

Целью изобретения является повышение качества регулирования путем автономного управления давлением и температурой в зоне, оборудованной встречными горелками.

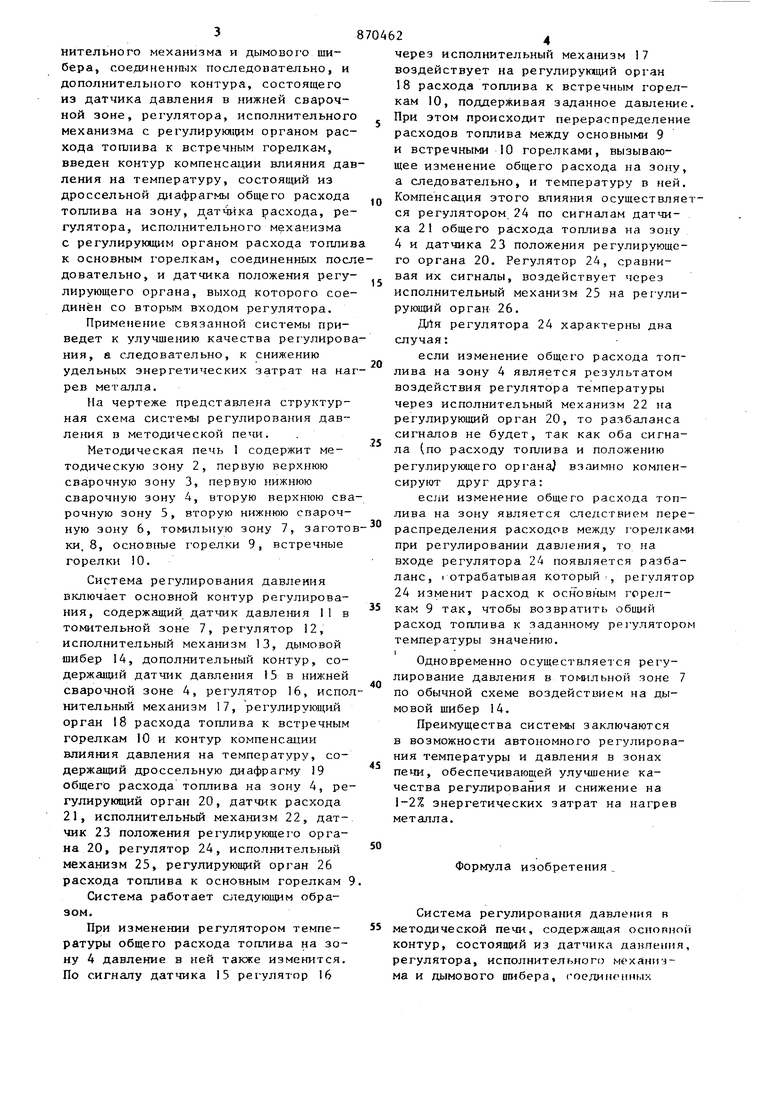

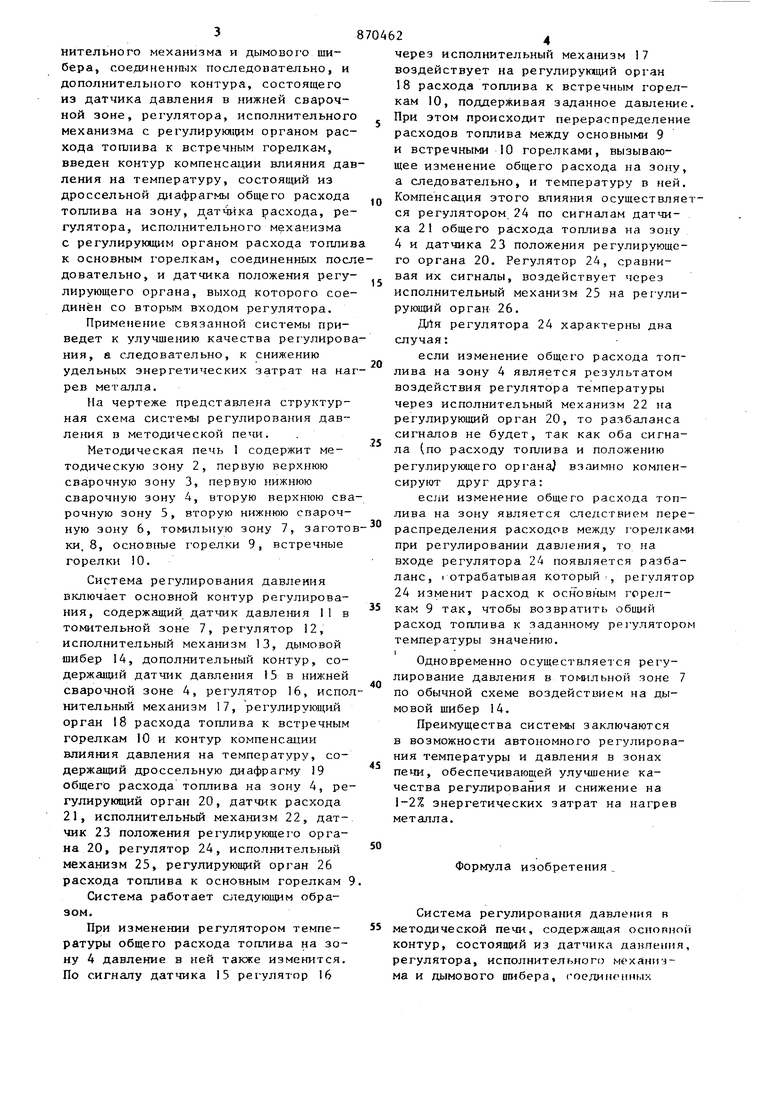

Поставленная цель достигается тем, что в известную систему регулирования давления в методической печи, содержащую основной контур, состоящий из датчика давления, регулятора, исполч нительного механизма и дымового шибера, соединенных последовательно, и дополнительного контура, состоящего из датчика давления в нижней сварочной зоне, регулятора, исполнительног механизма с регулируюи1 1м органом рас хода топлива к встречным горелкам, введен контур компенсации влияния да ления на температуру, состоящий из дроссельной диафрагмы общего расхода топлива на зону, датч}1ка расхода, ре гулятора, исполнительного механизма с регулирующим органом расхода тогши к основным горелкам, соединенных пос довательно, и датчика положения регу лирующего органа, выход которого сое динён со вторым входом регулятора. Применение связанной системы приведет к улучшению качества регулиров ния, а следовательно, к снижению удельных энергетических затрат на н.а рев металла. На чертеже предстаааена структурная схема системы регулирования давления в методической печи. Методическая печь I содержит методическую зону 2, первую верхнюю сварочную зону 3, первую нижнюю сварочную зону 4, вторую верхнюю св рочную зону 5, вторую нижнюю свароч ную зону 6, томильную зону 7, загото ки, 8, основные горелки 9, встречные горелки 0. Система регулирования давлеиия включает основной контур регулирования, содержащий давления 11 в томительной зоне 7, регулятор 12, исполнительный механизм 13, дымовой шибер 14, дополнительный контур, содержащий датчик давления 15 в нижней сварочной зоне 4, регулятор 16, испо нительный механизм 17, регулирующий орган 18 расхода топлива к встречным горелкам 10 и контур компенсации влияния давления на температуру, содержащий дроссельную диафрагму 19 общего расхода топлива на зону 4, ре гулирующий орган 20, датчик расхода 21, исполнительный механизм 22, датчик 23 положения регулирукнцего органа 20, регулятор 24, исполнительный механизм 25, регулирующий орган 26 расхода топлива к основным горелкам Система работает следующим образом. При изменении регулятором температуры общего расхода топлива на зону 4 давление в ней также изменится. По сигналу датчика 15 регулятор 16 24 через исполнительный механизм 17 воздействует на регулируюищй орган 18 расхода топлива к встречным горелкам 10, поддерживая заданное давление. При этом происходит перераспределение расходов топлива между основными 9 и встречными 10 горелками, вызывающее изменение общего расхода на зону, а следовательно, и температуру в ней. Компенсация этого влияния осуществляется регулятором 24 по сигналам датчика 21 общего расхода топлива на зону 4 и датчика 23 положения регулирующего органа 20. Регулятор 24, сравнивая их сигналы, воздействует через исполнительный механизм 25 на рег-улирующий орган 26. ЦЛя регулятора 24 характерны два случая: если изменение общего расхода топлива на зону 4 является результатом воздействия регулятора температуры через исполнительный механизм 22 на регулирующий орган 20, то разбаланса сигналов не будет, так как оба сигнала (по расходу топлива и положению регулируклцего органа) взаимно компенсируют друг друга: если изменение общего расхода топлива на зону является спедствием перераспределения расходов между горелками при регулировании давления, то на входе регулятора 24 появляется разбаланс, (Отрабатывая который-, регулятор 24 изменит расход к основным горелкам 9 так, чтобы возвратить обищй расход топлива к заданному ре1улятором температуры значению. I Одновременно осущеспвляется регулирование давления в томильной зоне 7 по обычной схеме воздействием на дымовой щибер 14. Преимущества системы заключаются в возможности автономного регулирования температуры и давления в зонах печи, обеспечивающей улучшение качества регулирования и снижение на 1-2% энергетических затрат на нагрев металла. Формула изобретения Система регулирования давления в методической печи, содержащая оспопной контур, состоящий из датчика данпения, регулятора, исполнительного м ханичма и дымового тибера, соедимсины:-;

последовательно, и л,о11о; кнтельный контур, СОСТОЯ1Ш1И из ллтчнка дав.11С1ШЯ н нижней свлрочиой зоне, регулятора, исполнит ел bHOjo механнзмп с регулирующим органом расхода топлива к встречным горелкам, отличающаяся тем, что, с целью повышения качества регулирования в нее введен контур компенсации влияния давления на температуру, состоящий из дроссельной диафрагм общего расхода топлива на зону, датчика расхода, регулятора, исполнительного механизма с

регулирующим органом расхода то1шива к основным горелкам, соединенных последовательно, и датчика положения регулирующего органа, выход которого соединен со вторым входом регулятора.

Источники информации, принятые во внимание при экспертизе

1.Каганов В. Ю. и др. Автоматизация металлургических печей. М., Металлургия, 1975, с. 342.

2.Патент Японии № 53-31809, кп. С 21 D 11/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Методическая печь | 1976 |

|

SU688806A1 |

| Способ автоматического регулирования температуры в методической печи и система для его осуществления | 1985 |

|

SU1383075A1 |

| Агрегат для малоокислительного нагрева | 1968 |

|

SU448911A1 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ С ШАГАЮЩИМ ПОДОМ ДЛЯ НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2114185C1 |

| Система автоматического регулирования процесса горения котлоагрегата для сжигания твёрдого топлива в кипящем слое с горелкой жидкого топлива | 2018 |

|

RU2682787C1 |

| Способ автоматического регулирования теплового режима многозонной методической печи | 1978 |

|

SU693101A1 |

| Методическая печь | 1987 |

|

SU1435912A1 |

| Способ отопления методической печи | 1986 |

|

SU1397691A1 |

| Система автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1015211A1 |

| Методическая толкательная печь | 1977 |

|

SU748109A1 |

Авторы

Даты

1981-10-07—Публикация

1979-12-19—Подача