(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ГАЗООБРАЗНЫМ РЕАГЕНТОМ

1

Изобретение относится к производству целлюлозы и может быть использовано в целлюлозно-бумажной прокьштенности при отбелке целлюлозы газообразным реагентом.

В основном изобретении по авт.св. 603723, описан реактор для обработки волокнистой массы газообразным реагентом fl.

Это устройство включает корпус с патрубками для входа и выхода массы и подачи газообразного реагента, рыхлитель и горизонтальные полки, каждая из которых представляет собой набор желобов, выполненных в форме поверхности вращения, ось которой совпадает с продольной осью желоба, и имеет механизм поворота, а корпус имеет, в свою очередь, полые вертикальные перегородки, внутри которых размещены опоры желобов, причем каждый из желобов может быть вЪаполнен из двух половин, развернутых на 180 относительно его оси.

Недостатком этой конструкции является то, что в процессе работы полок может происходить с -течением времени самопроизвольное уменьшение высоты слоя волокнистой массы на полках вследствие повышенной производительности нижней полки по отношению к верхним. Повышенная прсизводительность нижней полки (при о«нотипнсж выполнении всех полок) может происходить по причине случайных выбросов массы в гарантированное свободное пространство под этой полкой. С течением времени случайные повыиюния производительности нижней пол10ки могут привести к полному опорожнению этой и других вышележащих полок, что, в свою очередь, повлечет за собой изменение режима обработки волокнистой массы в реакционной зоне

ts реактора.

Цель изобретения - повыиение качества обработки массы.

Это достигается тем, что в устройстве для обработки волокнистой массы газообразным реагентом каждый из желобов нижней или вышележащей над ней горизонтальной полки, снабжен установленной в нем перфорированной

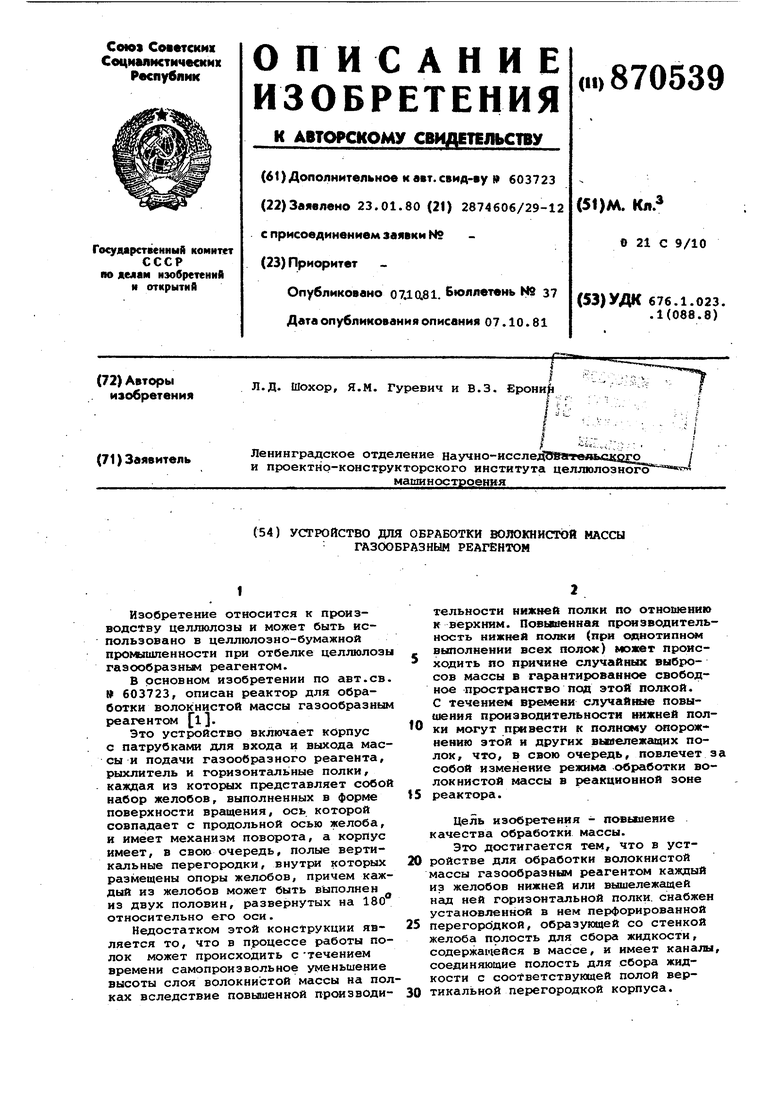

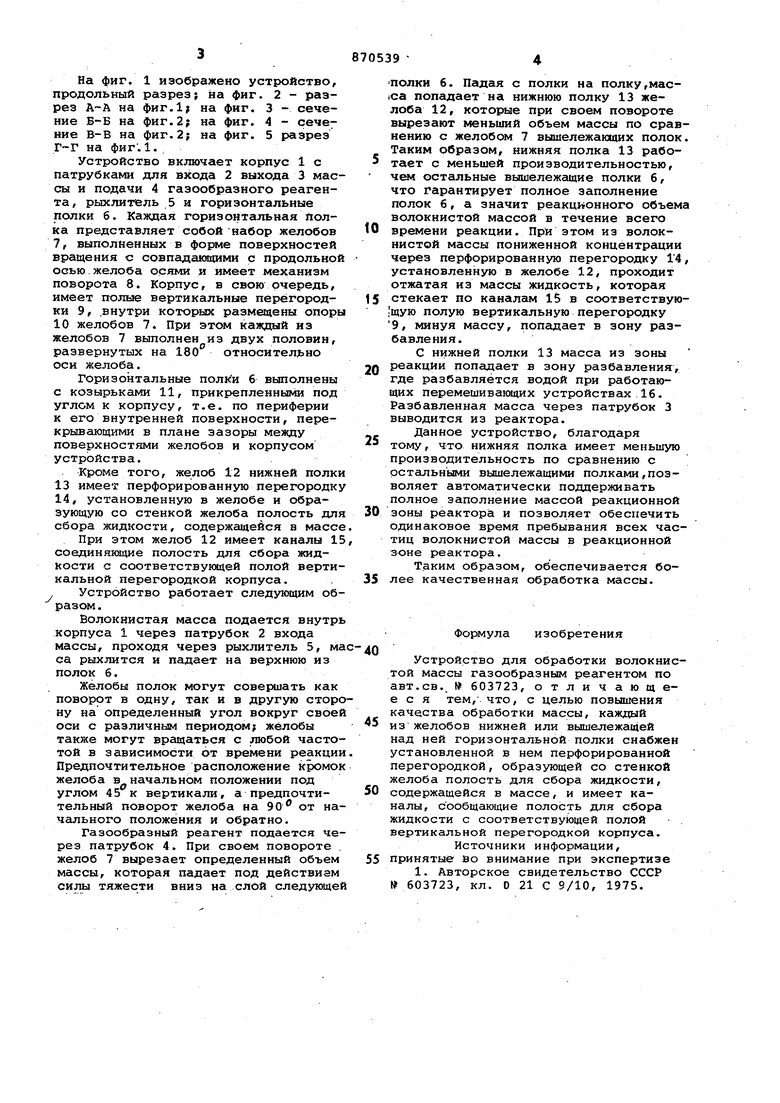

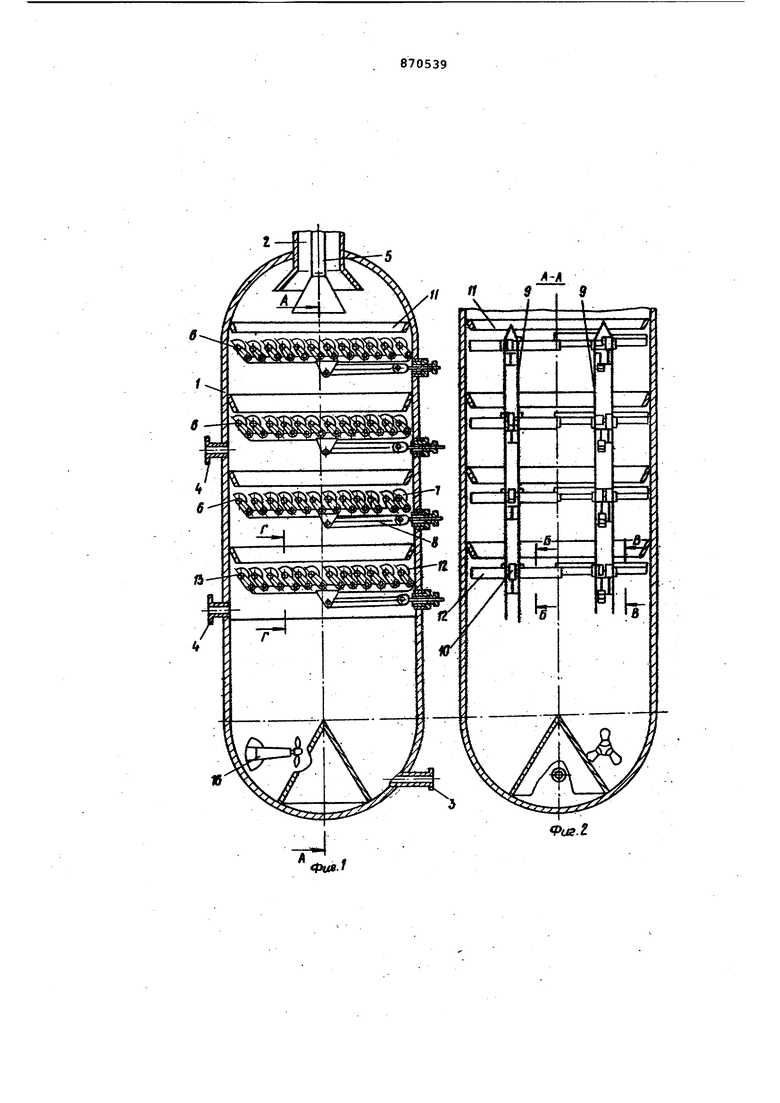

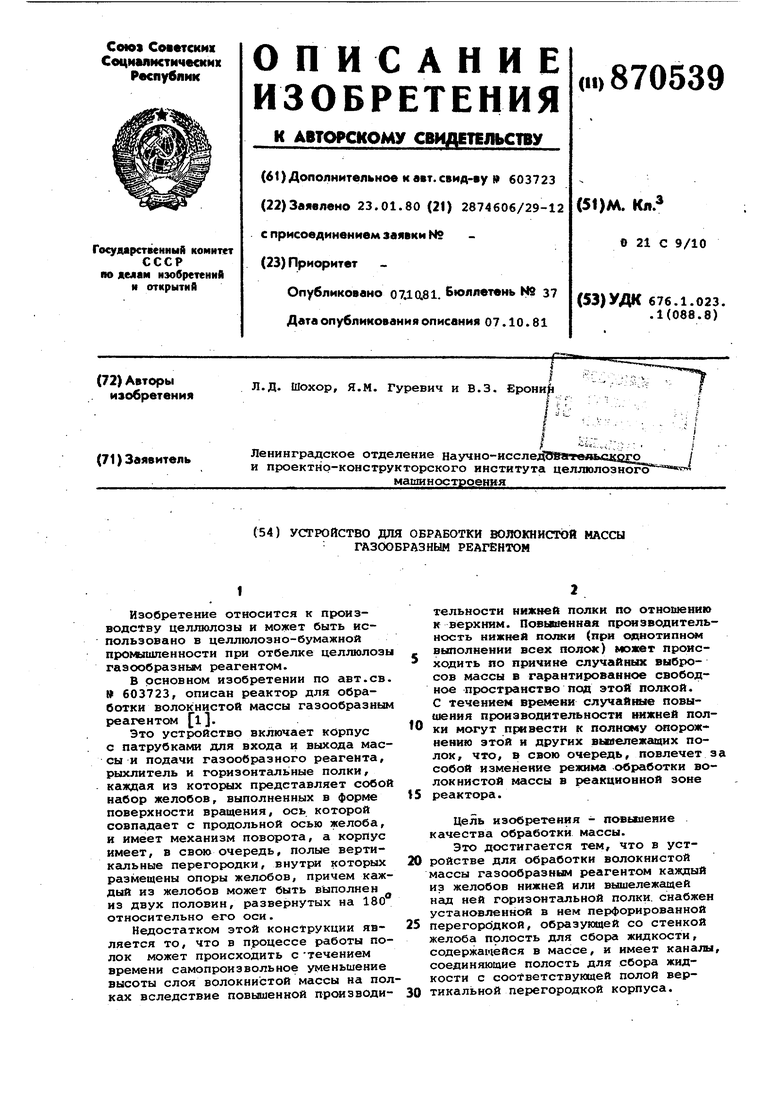

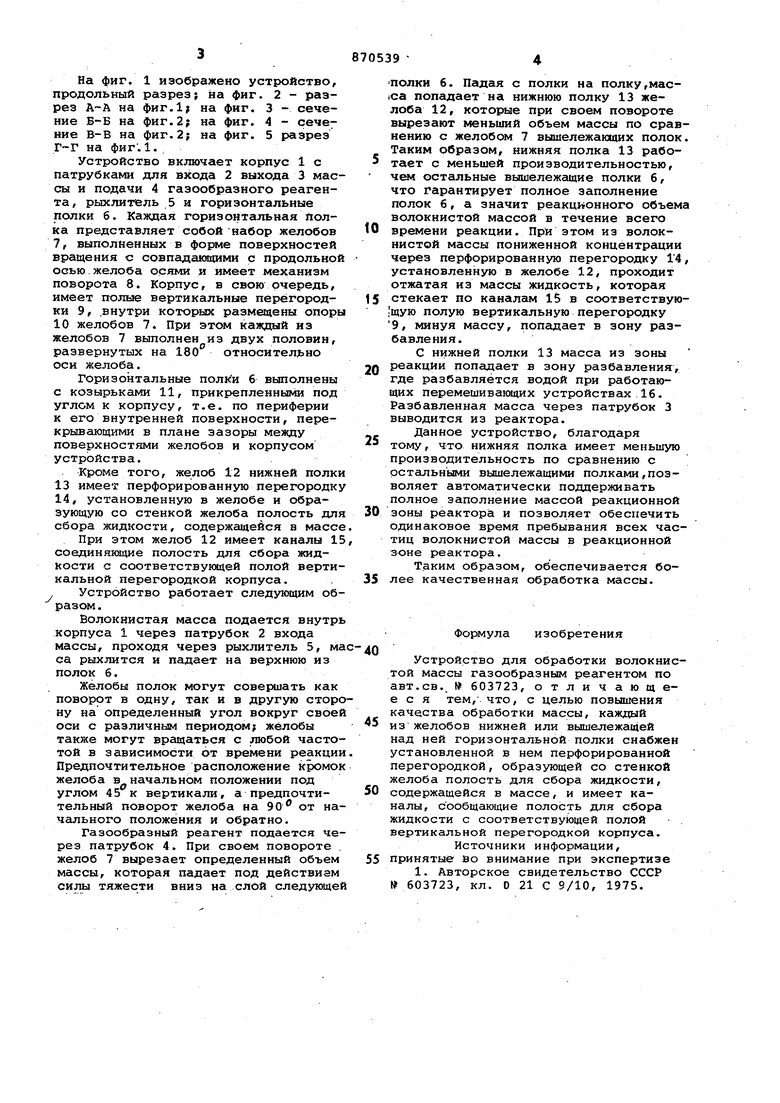

25 перегородкой, образующей со стенкой желоба полость для сбора жндкости, содержащейся в массе, и имеет каналы, соединяющие полость для сбора жидкости с соответствующей полой вертикальной перегородкой корпуса. На фиг. 1 изображено устройство, продольный разрез} на фиг. 2 - разрез на фиг.1 на фиг. 3 - сечение Б-Б на фиг.2; на фиг. 4 - сечение В-В на фиг.2; на фиг. 5 разрез на фиг .1. Устройство включает корпус 1 с патрубками для входа 2 выхода 3 массы и подачи 4 газообразного реагента, рыхлитель 5 и горизонтальные полки б. Каждая горизонтальная йолка представляет собойнабор желобов 7, выполненных в поверхностей вращения с совпадающими с продольной осью.желоба осями и имеет механизм поворота 8. Корпус, в свою очередь, имеет полые вертикальные перегородки 9, .внутри которых размещены опоры 10 желобов 7. При этом каждый из желобов 7 выполнен из двух половин, развернутых на 180 относительно оси желоба. Горизонтальные 6 выполнены с козырьками 11, прикрепленными под углом к корпусу, т.е. по периферии к его внутренней поверхности, перекрывающими в плане зазоры между поверхностями желобов и корпусом устройства. Кроме того, желоб 12 нижней полки 13 имеет перфорированную перегородку 14, установленную в желобе и образующую со стенкой желоба полость для сбора жидкости, содержащейся в массе При этом желоб 12 имеет каналы 1 соединяющие полость для сбора жидкости с соответствующей полой вертикальной перегородкой корпуса. Устройство работает следующим об разом . Волокнистая масса подается внутр корпуса 1 через патрубок 2 входа массы, проходя через рыхлитель 5, м са рыхлится и падает на верхнюю из полок 6. Желобы полок могут совершать как поворот в одну, так и в другую стор ну на определенный угол вокруг свое оси с различным периодом; жёлобы также могут вращаться с любой часто той в зависимости от времени реакци Предпочтительное расположение кромо желоба в начальном положении под углом 45 к вертикали, а предпочтительный поворот желоба на 90 от на чального положения и обратно. Газообразный реагент подается че рез патрубок 4. При своем повороте желоб 7 вырезает определенный объем массы, которая падает под действием силы тяжести вниз на слой следующе ПОЛКИ 6. Падая с полки на полку,масca попадает на нижнюю полку 13 желоба 12, которые при своем повороте вырезают меньший объем массы по сравнению с желобом 7 вышележающих полок. Таким образом, нижняя полка 13 работает с меньшей производительностью, ч&л остальные вышележащие полки 6, что гарантирует полное заполнение полок б, а значит реакционного объема волокнистой массой в течение всего вршлени реакции. При зтом из волокнистой массы пониженной концентрации через перфорированную перегородку 14, установленную в желобе 12, проходит отжатая из массы жидкость, которая стекает по каналам 15 в соответствую щую полую вертикальную перегородку 9, Минуя массу, попадает в зону разбавления. С нижней полки 13 масса из зоны реакции попадает в зону разбавления, где разбавляется водой при работающих перемешивакяцих устройствах 16. Разбавленная масса через патрубок 3 выводится из реактора. Данное устройство, благодаря тому, что нижняя полка имеет меньшую производительность по сравнению с остальными вышележащими полками,позволяет автоматически поддерживать полное заполнение массой реакционной зоны реактора и позволяет обеспечить одинаковое время пребывания всех частиц волокнистой массы в реакционной зоне реактора. Таким образом, обеспечивается более качественная обработка массы. Формула изобретения Устройство для обработки волокнистой массы газообразным реагентом по авт.св.. 603723, отличающееся тем, что, с целью повышения качества обработки массы, каждый из желобов нижней или вышележащей над ней горизонтальной полки снабжен установленной в нем перфорированной перегородкой, образующей со стенкой желоба полость для сбора жидкости, содержащейся в массе, и имеет каналы, сообщающие полость для сбора жидкости с соответствующей по7Юй . вертикальной перегородкой корпуса. Источники информации, принятые so внимание при экспертизе 1. Авторское свидетельство СССР №603723, кл. О 21 С 9/10, 1975.

Фи9.Ь

В-а

Фие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки волокнистой массы газообразным реагентом | 1978 |

|

SU740884A2 |

| Способ обработки волокнистой массы газообразным реагентом и устройство для его осуществления | 1975 |

|

SU603723A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПОЛУФАБРИКАТОВ И СПОСОБ ЕГО РАБОТЫ | 2010 |

|

RU2419699C1 |

| Реактор для обработки волокнистой массы газообразным реагентом | 1982 |

|

SU1074928A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414400A2 |

| Реактор | 1980 |

|

SU965505A1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2012 |

|

RU2516541C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2012 |

|

RU2501733C1 |

| Аппарат для обработки волокнистой массы газообразным реагеном | 1974 |

|

SU500311A1 |

Jttttttttttf

иг.5

Авторы

Даты

1981-10-07—Публикация

1980-01-23—Подача