(54) УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ОБЖИГА КЛИНКЕРА | 2000 |

|

RU2209790C2 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для обжига цементной сырьевой смеси | 1975 |

|

SU655882A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

1

Изобретение относится к промышленности строительных материалов, преимущественно к устройствам для тепловой обработки мелкозернистого материала.

Известна установка для тепловой обработки мелкозернистого материала, преимущественно цементной сырьевой смеси, содержащая систему подогрева, роторную печь с горелочным устройством, холодильник, систему обжига, выполненную в виде двух камер, расположенных таким образом, что верхняя часть первой камеры обжига соединена с сырьевым трубопроводом подогревателя, соединенного с роторной печью, а нижняя часть первой камеры обжига соединена с выходной ветвью сепаратора для подачи газов в холодильник, верхняя часть второй камеры обжига соединена непосредственно с подогревателем, а нижняя - с выходной ветвью сепаратора 1.

Недостатком такой установки является низкая степень обжига сырьевого материала.

Целью изобретения является интенсификация процесса обжига.

Достигается это тем, что установка для тепловой обработки мелкозернистого материала, преимущественно цементной сырьевой смеси, содержащая подогреватели, роторную печь с горелочным устройством, холодильник, сепараторы, системы обжига, выполненную в виде двух камер, расположенных таким образом, что верхняя часть первой камеры обжига соединена с сырьевым трубопроводом одного подогревателя, соединенного с роторной печью, а нижняя часть первой камеры обжига соединена с выходной ветвью одного сепаратора для подачи

fQ газов в холодильник, верхняя часть второй камеры обжига соединена непосредственно с другим подогревателем, а нижняя - с выходной ветвью другого сепаратора, снабжена дополнительными горелочными устройствами, расположенными в верхней части другого сепаратора второй камеры обжига, причем верхняя часть первой камеры обжига и верхняя часть другого сепаратора второй камеры обжига соединены трубопроводом по касательной.

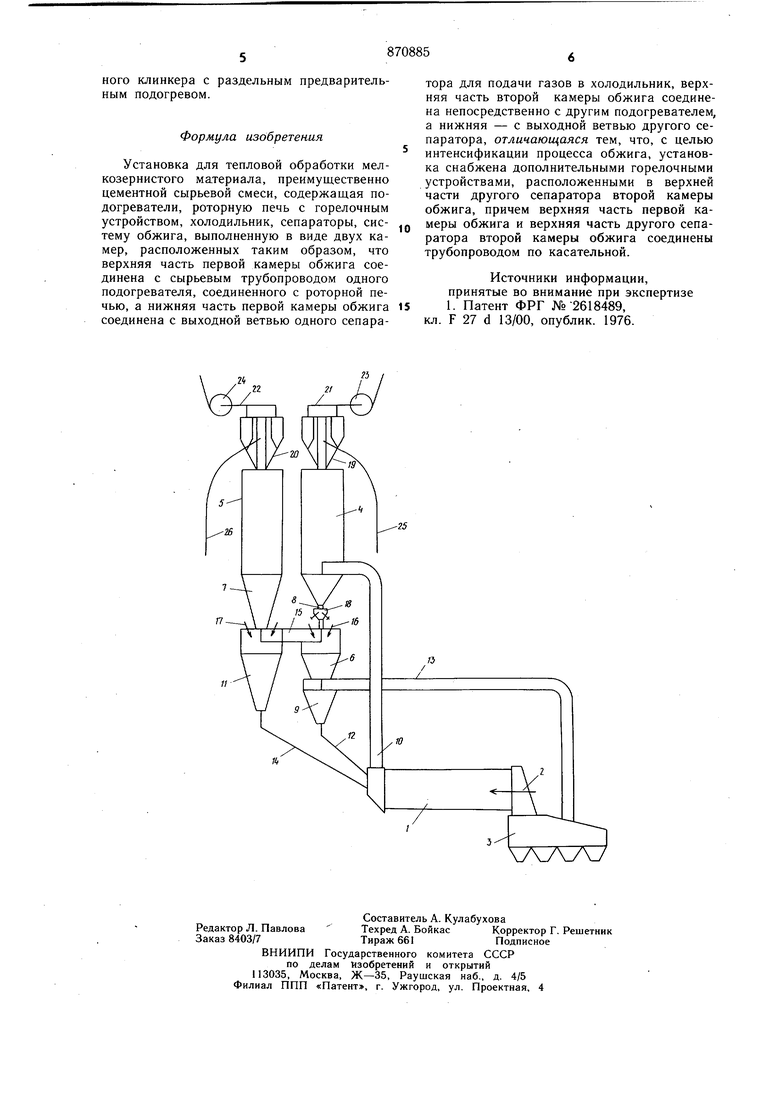

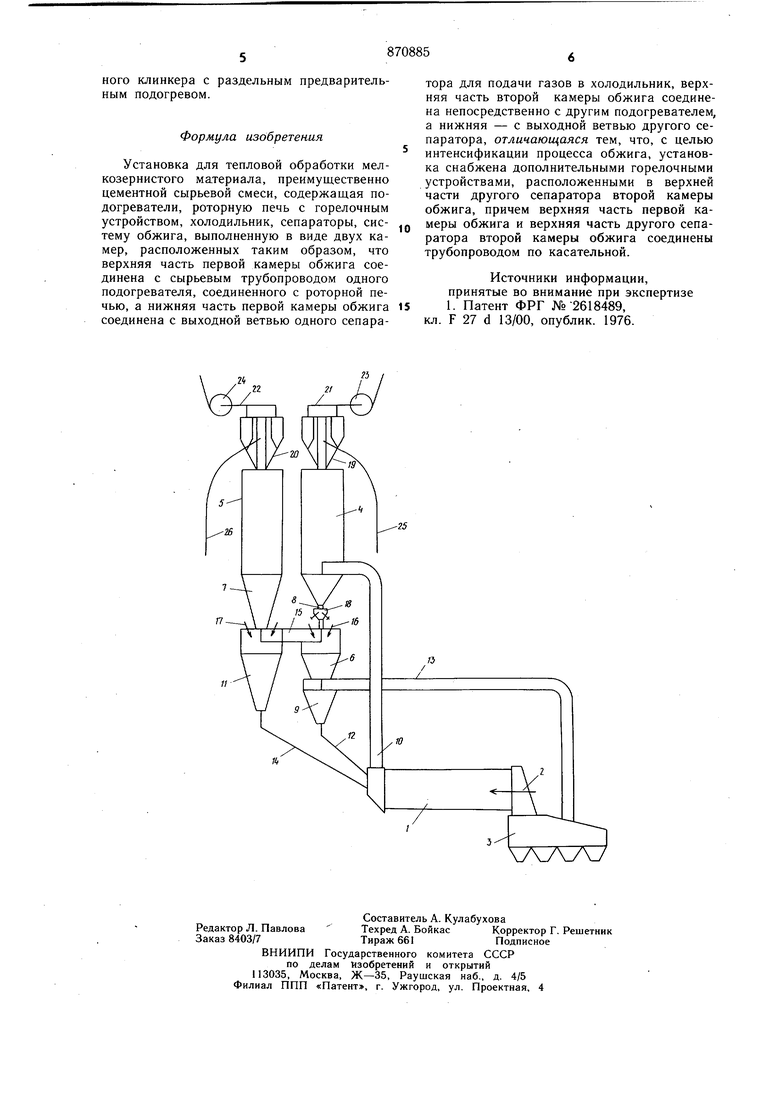

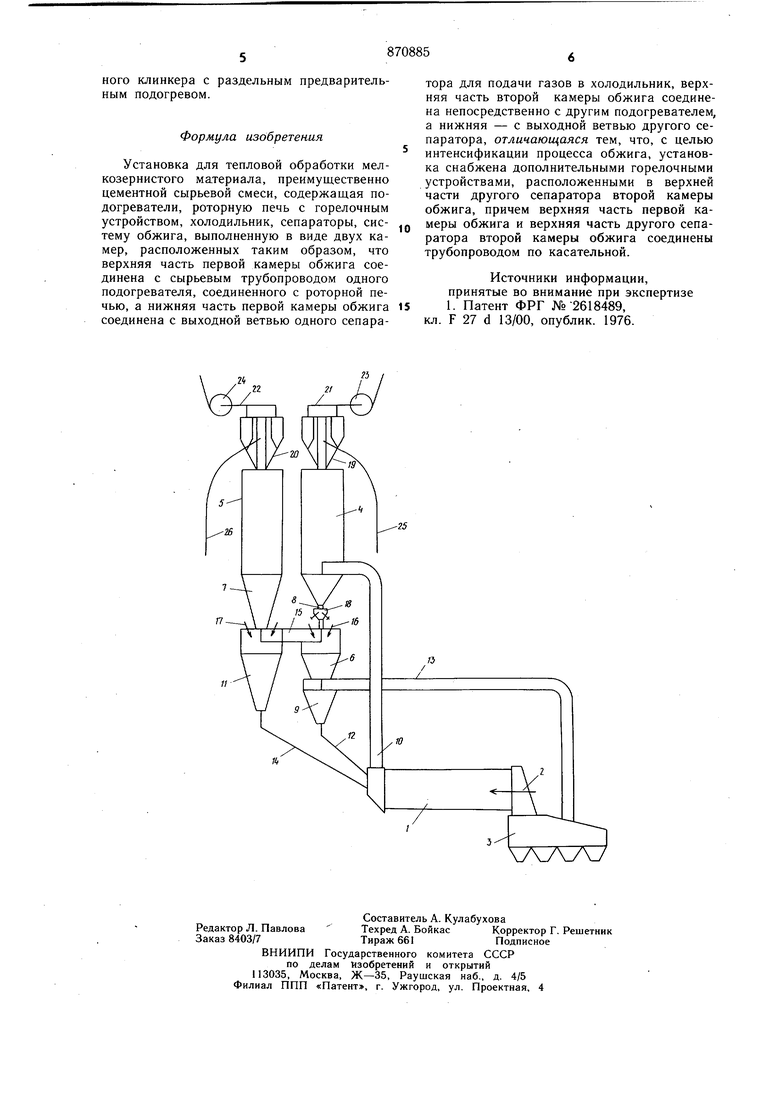

20 На чертеже изображена предлагаемая установка.

Установка содержит короткую роторную печь 1 с горелочным устройством 2, холодильник 3, подогревательную систему и систему обжига.

Подогревательная система состонт из вдух подогревателей 4, 5 система обжига состоит из двух стадий, осуществляемых при помощи двух камер обжига 6, 7. Камеры обжига 6, 7, располагаются так что верхняя часть первой камеры 6 подсоединяется к трубопроводу 8 сырьевого подогревателя 4, а ее выходная часть подсоединяется к выходной ветви сепаратора 9 при помощи трубопровода, подсоединенного к холодильнику 3 обжигаемого клинкера. Роторная печь 1 подсоединяется к подогревателю 4 при помощи трубопровода 10 для подачи газов. Верхняя часть второй камеры 7 непосредственно и соосно подсоединяется к нижней части подогревателя 5, а ее выходная часть подсоединяется к выходной ветви сепаратора 11 обожженного сырья. В нижней части сепаратора 9 первой камеры обжига 6 располагается трубопровод 12 обожженного сырья, выход другого конца которого располагается в роторной печи 1. Сепаратор 9 через газопровод 13 соединен с холодильником 3. В нижней части сепаратора 11 второй камеры обжига 7 располагается трубопровод 14 обожженного сырья, второй конец которого также заканчивается в роторной печи 1. Верхняя часть первой камерй обжига б и верхняя часть сепаратора 11 второй камеры обжига 7 подсоединяются к трубопроводу 15 для подачи газов. Оба конца этого трубопровода 15 подсоединяются по касательной к первой камере обжига 6 и к верхней части сепаратора 11 второй камеры обжига 7. Первая камера обжига 6 и вторая камера обжига 7 выполнены в виде конуса с наименьщими размерами в нижней части. В верхней части первой камеры обжига и в вер.ней части сепаратора 11 для дутья газа, подводимого при помощи трубопровода 15, располагается раструб по крайней мере с одной горелкой 16, а в сепараторе П - раструб по крайней мере с одной горелкой 17. Трубопровод 8 для подогрева сырья подогревателя 4, второй конец которого подсоединяется к верхней части камеры обжига 6 с горелкой 16, снабжается обтюратором 18. В верхней сужающейся части обоих подогревателей располагаются патрубки трубопроводов 19, 20 уплотняющих циклонов и патрубки трубопроводов 21, 22 газодувок 23, 24. Установка содержит трубопроводы 25, 26 подогревателей 4,5.

Сырье для обработки подается в верхнюю сужающуюся часть предварительных подогревателей 4, 5 через трубопроводы 25, 26. Рабочее пространство предварительных подогревателей 4, 5 наполняется сырьем из трубопроводов 25, 26 и сырьем из трубопроводов 19, 20 циклонов в верхней части подогревателей 4, 5. Это сырье поднимается при одновременном подогреве навстречу горячим газам. Газы входят в первый подогреватель

4 от роторной печи 1 через трубопровод 10. Во второй подогреватель 4 газы входят из системы обжига. Сырье обжигается в две стадии таким образом, что на первой стадии, в которой подается топливо и подогретый сгоранием воздух для сгорания, сырье обжигается при помощи отработанных газов роторной печи, а на второй стадии подаются топливо и отработанные газы первой стадии обжига с избытком воздуха для сгорания. При этом осуществляетсяобжиг сырого материала, предварительно подогреваемого при помощи отработанных газов от обеих стадий обжига. Сырье, предварительно подогретое на первой стадии, выходит из его воронки (хоппера) через трубопровод 8 в верхнюю часть присоединенной камеры обжига 6. Предварительно подогретое сырье обжигается теплом получаемого при сгорании топлива от горелки 16. Сырье, обжигаемое в камере 6, уплотняется и поступает вниз в сепаратор 9 и через трубопровод 12 во вращающуюся роторную печь 1 для агломерации и затем к холодильнику 3. Предварительно подогретое сырье второго подогревателя поступает непосредственно в камеру обжига 7, где имеет место его интенсивный обжиг в условиях диспергирования вследствие наличия тепла от продуктов сгорания, получаемого при горении топлива от горелки 17. Обожженное сырье падает из камеры обжига 7 в сепаратор 11 и из него через трубопровод 14 подается в роторную печь 1, а затем в холодильник 3. Горячие газы от роторной печи 1, получаемые при горении топлива от горелочного устройства 2, протекают через трубопровод 10 и первый предварительный подогреватель 4 в его верхней сужающейся части и из нее через уплотняющие циклоны в трубопровод 22 газодувки 24 для последующего использования. Часть горячих газов от охладителя 3 протекает через сепаратор 11 во вторую камеру обжига 7, снабженную подогревателем к верхней сужающейся части этого подогревателя 5, а из него они проходят через уплотняющие циклоны и трубопровод 21 газодувки 23 для последующего использования.

При реализации изобретения можно получать требуемую стадию обжига сырья при поддержании отдельного дутья отработанных газов от роторной печи и системы обжига, что обеспечивает преимущество регулирования и контроля в различных точках технологической линии. Изобретение делает возможным работу линии даже приблизительно на половине выходной мощности, если имеет место случайный дефект в одной из камер обжига или в системе факела этой камеры. Вследствие высокой степени обжига сырья, обрабатываемого в индивидуальных ветвях подогревателя, возможно сократить длину роторной печи и лучще использовать технологию производства цемент

Авторы

Даты

1981-10-07—Публикация

1978-06-30—Подача