(54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНОГО

1

Изобретение относится к тепловой обработке материалов и может быть использовано в металлургии, строительстве и других отраслях техники.

Используемые в настоящее время печи и установки для обжига, как правило, производят качественный обжиг материала лишь в тех случаях, когда размеры его фракций колеблются в небольшом диапазоне. Поступающий на обжиг известияк имеет в своём составе полидисперсные фракции, чаще,всего от О до 5 мм, поэтому перед загрузкой в обжиговые установки его иеобходимо разделить так, чтобы на обжиг поступали фракции с небольшим разбросом дисперсности. Операция по разделеиию материала требует дополнительных трудовых, финансовых и временных затрат.. Загрузка же в обжиговую установку полидисперсиых фракций известияка приводт к ухудшению качества продукта, в первую очередь за счет неравномерности обжига. Кроме того, значительное количество наиболее мелкофракционного известняка уносится с газом в переженном виде. МАТЕРИАЛА

Известна установка для обжига известняка, представляющая собой вертикальную печь, к нижней части которой подведены каналы от газовых топок, включающую устройство, подающее мелкую фракцию, и ответвляющую шахту для подвода воздуха. Загрузочное устройство для подачи крупной фракции обжигаемого материала расположено над печью и соединено с верхнейчастью последней каналом, а место подво;ца газа расположено ниже места

10 подвода мелкой фракции обжигаемого материала Cil

Недостатком дзИного устройства является то, что в нем полиостью исключается возможность равномерной обработки крупной и мел15кой фракции материала, так как мелкая фракция попадает сразу в поток газа с наиболее высокой температурой и движется с ним в прямотоке, что создает реальные условия для пережога мелкой фракции.

20

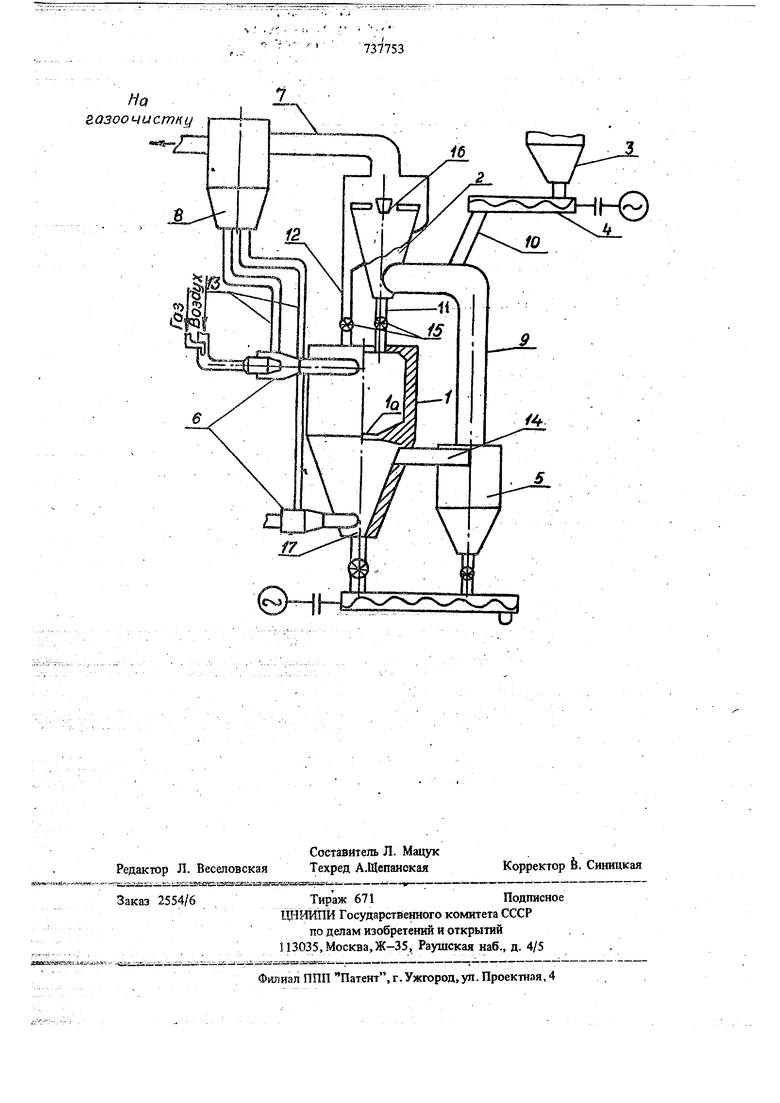

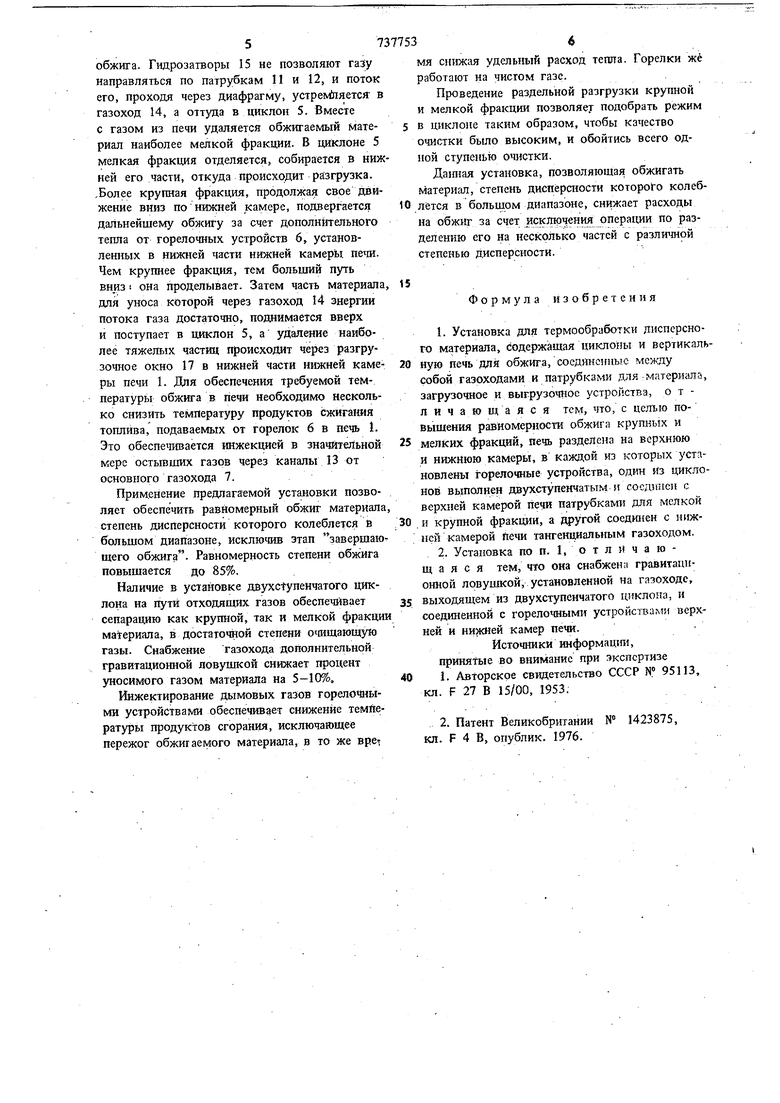

Наиболее близка к предлагаемому изобретению по техническому решению и достигаемому эффекту установка для обжига сырого цементного материала, содержащая, нагреватель дляпредварительного нагрева материала, выполненный в виде трех последовательно соединенных между собой циклонов-сепараторов, обжиговые шахтную и вращающуюся печи. Предварительный нагрев материала осуществля ют отработанным газом, поступающим из четвертого циклона (стоящего на выходе из шахтной печи), служащего для разделения дымовых газов и материала, обожженного в шахтной печи, перед подачей его во вращающуюся печь. Комплекс нагревательных циклонов соединен с щахтнбй печью каналом для подачи материала в печь на обжиг. Канал подведен сверху. К верхней части камеры печи присоединен также газоход, связьгеающий печь с щпспоном, связанным, в свою очередь, каналом с вращающейся печью и газоходом с нагревателем. Топка шахтной печи находится в нижней ее части. Несколько ниже горелок под веден трубопровод для подачи газа в печь под давлением. Загрузка осуществляется гравитационным способом 2. Такая установка, предлагающая предварител ньш трехступенчатый нагрев всего обжигаемого материала, его дв}хступенчатый обжиг не позволяет обжигать материал, дисперсность кото рого имеет большой диапазон, вследствие того Что Мелкодисперсные частицы выносятся из печи мгновенно и возможна их длительная циркуляция в замкнутом контзфе циклон - вращающаяся печь - верхняя часть щахтной печи, крупная же фракция выпадает на дно полуобожженной, скапливаясь там: она ненаде на в работе; компоновка ее сложна. Нагреватель такой установки обладает больШин гидросопротивленйем вследствие наличия большого количест;ва трубопроводов, соединительных узлов, приводящих к большим гидро потерям. На горение в Щахтную печь поступает запы ленный подогретый воздух, что ведет к заби igffiWoropertOK и выводу их из строя. Цель изобретения- повышение равномерности обжига крупных и мелких фракций. Поставленная цель достигается тем,ЧтО в установке для термообработки дисперсного материала, содержащей циклоны и вертикальную печь для обжига соединённые между собой газоходами и патрубками для материал загрузочное и выгрузочные устройства, печь разделена на верхнюк) и нижнюю камеры, в каждой из которых установлены горелочные устройства, один из циклонов выполнен двух ступенчатым и соединен с верхней камерой п чи патрубками для мелкой и крупной фракци а другой соединен с нижней камерой печи т,ангенциальным газоходом. Кроме того устано ка снабжена гравитационной ловупжой, установле1шой на газоходе, выходящем из двухступенчатого циклона, и соединенной с горелочными устройствами верхней и нижней камер печи. На чертеже дано схематическое изображение установки. Установка имеет печь 1, выполненную в виде дв5ос вертикально установленных камер верхней и нижней, между которыми расположена диафрагма 1а, двухступенчатьш циклон 2, нижняя камера которого служит для отделения кругшой фракции, а верх1ия камера - для отделения мелкой фракции, загрузочный бункер 3, шнековый питатель 4, циклон 5, горелочные устройства 6 и основной газоход 7 с гравитационной ловушкой 8. Шнековый питатель 4 соединен с газоходом 9, выходящим из циклона 5, патрубком 10. Газоход 9 подведен к нижней части нижней камеры двухступенчатого циклона 2. Нижняя камера циклона 2 и верхняя его камера соединены с верхней камерой печи 1 патрубками, соответственно, 11 и 12. К верхней камере циклона 2 присоединен основной газоход 7. К верхней камере печи 1 в ее верхней части и к нижней камере в ее нижней части подведены тангенциально горелочные устройства 6, соединенные каналами 13 с гравитационной ловушкой 8, установленной на газоходе 7. Непосредственно под диафрагмой 1а, разделяющей верхНюю и нижнюю камеры печи 1, расположен газоход 14, соединяющий печь 1 с циклоном 5. Местами выгрузки обожженного материала служат нижние части циклона 5 и печи 1. Патрубки 11 и 12 снабжены гидрозатворами 15., . Установка работает следующим образом. Из загрузочного бункера 3 шнековым питателем 4 материал по патрубку 10 подается в газоход 9, по которому вместе с отсепарирова1шым газом подается в йияагюю часть камеры циклона 2. В камере от .газа отделяется более крупная фракция материала и по патрубку 11 поступает в печь 1. Более мелкая фракция материала из. нижней камеры выносится через регулирующую щель 16 в верхнюю камеру циклона, тде поток, раскручиваясь и теряя свою скорость, обеспечивает за счет этого возможность сепарации наиболее мелкой фракции. За время пребывания материала в циклоне 2 происходит его нагрев. Отделившаяся мелкая фракция по гйтрубку 12 поступает в печь 1. Ьтсепарированный охлажденный газ из циклона-сепаратора поступает в газоход 7. Газ, подаваемый тангенциально от горелочных устройств 6, расположенных в верхней части печи 1, раскручивает обжигаемый материал, удлиняя таким образом, время его

обжига. Гвдрозатворы 15 не позволяют газу направляться по патрубкам 11 и 12, и поток его, проходя через диафрагму, устрекйяется- в газоход 14, а оттуда в циклон 5. Вместе с газом из печи удаляется обжигаемый материал наиболее мелкой фракции. В циклоне 5 мелкая фракция отделяется, собирается в нижней его части, откуда происходит ра;згрузка. ,Более крупная фракция, продолжая свое движение вниз по нижней камере, подвергается дальнейшему обжигу за счет дополнительного тепла от горелочных устройств 6, установленных в нижней части нижней камерь певд. Чем крупнее фракция, тем больший путь вниз 1 она проделывает. Затем часть материала для уноса которой через газоход 14 энергии потока газа достаточно, поднимается вверх и поступает в циклон 5, а удаление наиболее тяжелых частиц происходит через разгрузочное окно 17 в нижней части нижней камеры печи 1. Для обеспечения требуемой температуры обжига в печи необходимо несколько снизить температуру продуктов сжигания топлива, подаваемых от горелок 6 в печь 1. Это обеспечивается 1шжекцией в значительной мере остывших газов через каналы 13 от основного газохода 7.

Применение предлагаемой установки позволяет обеспечить равномерный обжиг материала степень дисперсности которого колеблется в большом диапазоне, исключив этап завершающего обжига. Равномерность степени обжига повышается до 85%.

Наличие в установке двухступенчатого циклона на пути отходящих газов обеспечивает сепарацию как крупной, так и мелкой фракции материала, в достаточной степени очищающую газы. Снабжение газохода дополнительной гравитационной ловушкой снижает процент уносимого тазом материала на 5-10%,

Инжектирование дымовых газон горелочными устройствами обеспечивает снижение темйературы продуктов сгорания, исключающее пережог обжигаемого материала, в то же вре

мя сннж;1я удельный расход тепла. Горелки же работают на чистом газе.

Проведение раздельной разгрузки крупной и мелкой фракции позволяет подобрать режим в циклопе таким образом, чтобы качество очистки было высоким, и обойтись всего одной ступенью ошстки.

Да1П1ая установка, позволяющая обжигать материал, степень дисперсности которого колеблется в большом диапазоне, снижает расходы на обжиг за счет jCKnip4eHHK операции по разделению его на несколько частей с различной степенью дисперсности.

15

Формула изобретения

1.Установка для термообработки дисперсного материала, содержащая циклоны и вертикальную печь для обжига, соединенные

собой газоходами и патрубками для гматершша, загрузочное и выгрузочное устройства, о т личающаяся тем, что, с целью повыщения равномерности обжига крупных и

мелких фракций, печь разделена на верхнюю и нижнюю камеры, в каждой из которых установлены горелочные устройства, один из циклонов выполнен двухступенчатым и соединен с верхней камерой печи патрубками для мелкой и крупной фракции, а другой соединен с нижней камерой Лечи тангенциальным газоходом.

2.Установка по п. 1, о т л И ч а ю щ а я с я тем, что она снабжена гравитационной ловушкой, установленной на газоходе, выходящем из двухступенчатого циклона, и соединенной с горелочнымн устройствами верхней и нижней камер печи.

Источники информашт, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N° 95113, кл. F 27 В 15/00, 1953.

№ 1423875,

2. Патент Великобритании кл. F 4 В, опублик. 1976.

На вазоочистну

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсного материала | 1980 |

|

SU903682A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

Авторы

Даты

1980-05-30—Публикация

1978-02-24—Подача