(5) УСТАНОВКА ДЛЯ ОБЖИГА ПОЛИДИСПЕРСНОГО .МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Установка для термообработки дисперсного материала | 1980 |

|

SU903682A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Обжиговый реактор | 1978 |

|

SU681311A1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

1

Изобретение относится к обжиговым печам и может быть использовано при обжиге мелкозернистых полидисперсных неспекающихся материалов в металлургической, строительной и других отраслях

Известна установка для обжига известняка, включающая печь, выполненную в виде двух вертикально установленных камер, между которыми расположена диафрагма, двухступенчатый циклон, нижняя камера которого служит для отделения крупной фракции, а верхняя камера - для отделения мелкой фракции, осадительный циклон обожженной извести, гравитационную ловушку мелкого известняка. Печь оборудована в верхней и части тангенциально горелочными устройствами, соединенными каналами с гравитационной ловуикой. Печь, двухступенчатый циклон, осадительный циклон и гравитационная лопушка соединены газоходами. Установка оборудована загрузочными устройствами t JК недостаткам данной установки относятся низкая степень обжига крупных частиц (колеблется в пределах 50-60), высокий удельный расход топлива, достигающий 0,2(6 м природного газа на 1 кг получаемой извести, за-: растание горелочных устройств отложениями извести.

Наиб9лее близким к изобретению по конструктивному выполнению и достигаемому эфоёкту является установка

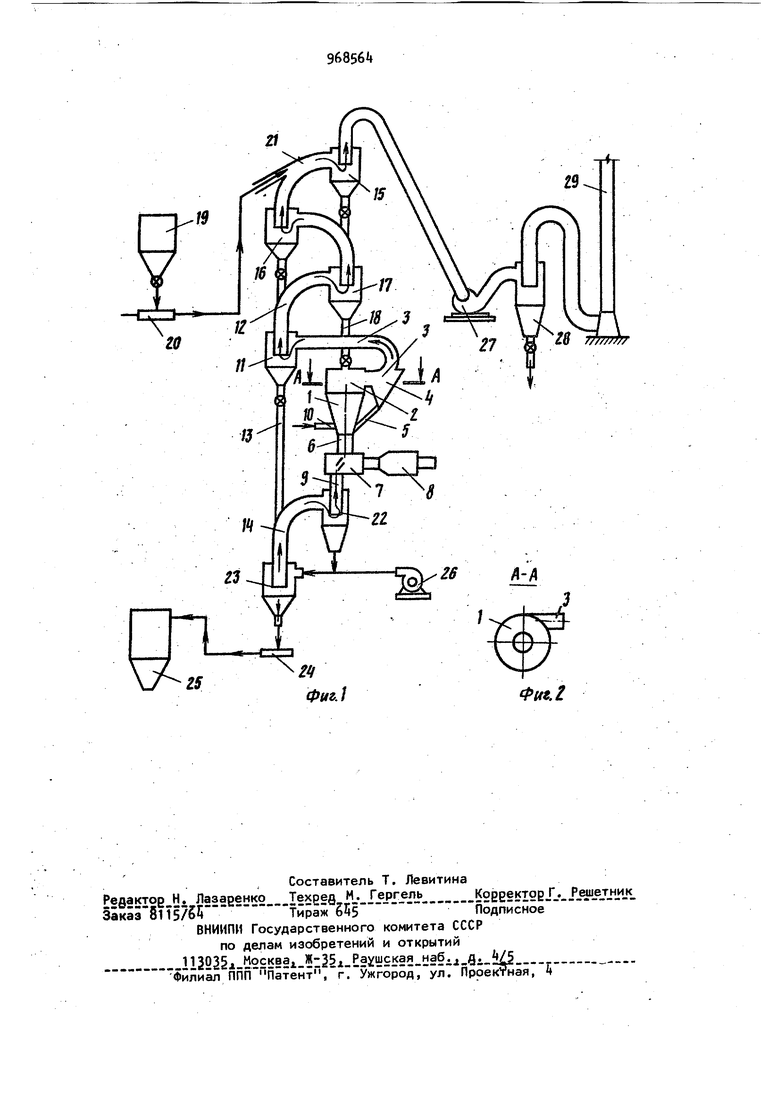

15 для обжига цементного материала, кото рая содержит нагреватель для предварительного нагрева материала, выполненный в виде трех последовательно соединенных между собой циклонов, шахт ° ную печь предварительного обжига, вра|цпю11;у10ся печь и охладитель. Улавливание материалов производится в циклоне-осадителе, установленном .за выходным газоходом шахтой печи. Все на гревательные элементы установки соеДинёны: газоходами и патрубками для загрузки и разгрузки материала. Топка шахтной печи выполнена в нижней ее чдсти. Обожженный материал из вра щающейся печи поступает в охладитель где охлаждается воздухом, идущим на горение 2 . К недостаткам установки относятся низкая интенсификация теплообмена (время нагрева частиц размером 3 мм составляет 12-15 мин), невозможность равномерного обжига полидисперсного материала фракций 0,3 х , так как крупные фракции материала имеют провал в шахтной печи и степень об- , жига их достигает 35-50%, а мелкодис Ьерсные частицы, циркулируя по замк-i нутому контуру, получают избыточное тепло, что приводит к переобжигу их, а также громоздкость оборудования. Целью изобретения является интенсификация процесса мелкозернис того полидисперснаго материала, повышения степени и равномерности обжига крупных фракций. Поставленная цель достигается тем, что установка для полидйсперсного материала, содержащая обжиговую печь, соединенную газоходами и патрубками для загрузки и разгрузки материала с многоступенчатым теплообменником, осадительным циклоном и охладителем, снабхчена размещенными между осадительным циклоном и печью инерционным сепаратором, соединенным тангенциальным газоходом с верхней частью печи и разгрузочным пат(Уубком с нижней частью печи, выполненной в виде коническо-цилиндрической камеры с устройст вом для ввода вторичного топлива, при этом гррелочное устройство выполнено с камерой смешения, соединенной с нижней частью печи и охладителем. На фиг. 1 изображена схема установки j на фиг. 2 - разрез А-А на фиг. 1. Установка включает печь обжига, выполненную в виде камеры, состояи)ей из конической 1 и цилиндрической 2 частей, газоход 3 тангенциально соединяющей верхнюю часть камеры и осадительный циклон (.газоход имеет радиальный поворот на iSoJ, инерционный сепаратор 4, установленный на газоходе 3 разгрузочный патрубок 5 инерционного сепаратора, соединенного с ни)хней частью печи, газоход 6, со единяющий нижнюю часть печи с каме9f рой 7 смешения, горелочное устройство 8, газоход вторичного подогретого воздуха 9, устройство для ввода вторичного топлива 10, осадительный циклон 11, который газоходом 12 соединен с трехступенчатым циклонным теплообменником 8, а разгрузочным патрубком 13 с газоходом охладителя. Трехступенчатый циклонный теплообменник включает циклоны 15 (первая ступень), 16 (вторая ступень), 17 (третья ступень теплообменника), разгрузочный патрубок 18 циклона третьей ступени теплообменника соединен соосно с печью обжига. Загрузочный бункер 19 сырого материала системой пневмотранспорта 20 связан с газоходом .21 первой ступени подогрева. Охладитель включает циклоны 22 ( первая ступень) и 23 (вторая ступень охла : дения) , связанные системой 2 пневмотранспорта с бункером 25 готового продукта. | Установка -также включает ентилятор 2б, связанный газоходом с второй . ступенью охладителя, дымосос 27, связанный газоходом с первой ступенью трехступенчатого циклонного теплообменника, И газоочистное устройство 28, соединенное газоходом с дымовой трубой 29. Установка работает следующим образом. И загрузочного бункера 19 системой пневмотранспорта 20 сырой материал подается в газоход 21, подхватывается потоком дымовых газов и затем противотоком проходит трехступенчатый теплообменник (циклоны 15-17Л в котором осуществляется предварительный нагрев материала отходящими из печи обжига дымовыми газами. Материал из третьей ступени подогрева по патрубку 18 поступает в верхнюю часть печи обжига 2, где частички материала движутся навстречу восходящему закрученному потоку дымовых газов, разбавленных вторичным воздухом, подогретым охладителем материала. Глубина проникновения частиц зависит от их размера: чем крупнее частицы, тем большая степень их проникновения. Газодинамика создается такой, чтобы частиць размером 3 510 не достигали .нижнего сечения конусной части на высоты конуса. Частицы подхватываются потоком и движутся вместе с газовым потоком. Часть топлива через устройство 10 для подачи вторичного топлива подается на вход в печь обжига, что приводит 1C беспламенному сгоранию топлива в рабочем объеме печи обжига. Одновременно частицами материала происходит поглощение тепла, что приводит к равномерному распределению температур по всему рабочему объему печи. Равномерное распределение температур по всему рабочему объему печи обеспечивает высокий коэффициент теплоотдачи от газа к частице по всему рабочему объему печи обжига и отсутствие вы сокотемпературных зон и локального . перегрева мелких фракций материала. В результате прогрева происходит разложение известняка, снимается его объемная масса. При обжиге полудиспер ного материала мелкие фракции обжигаются практически мгновенно и выносятся дымовыми газами в осадительный циклон 11. . . Крупные фракции материала закрученным потоком газа отбрасываются в перифёрийную зону рабочего объема обжиговой печи, где они движутся по винтовой линии, подвергаясь дальнейшему об жигу, затем частицы газовым потоком ПО газоходу 3 выносятся в инерционный сепаратор . В инерционном сепаоаторе происходит разделение потока частиц: недообожженные, имеюцие большую объемную массу, частицы по патрубку 5 возвращаются в нижнюю часть печи обжига и подвергаются дальнейшему обжигу. Циркуляция крупных частиц по контуру: печь обжига - газоход - инер ционный уловитель - разгрузочный патрубок - печь обжига осуществляется до тех пор, пока частица не получает необходимую степень обжига, объемная , ее уменьшится и подхваченная потоком ды(«эвых газов частица уносится в осадительный циклон. Таким образом в осадительный циклон поступают частицы, имея практически равную степень обжига. Из осадительного циклона обожженный материал по разгрузочному патрубку 13 поступает в газоход Н охладителя (циклоны 22 и 23). где он охлажт дается воздухом. Охлажденный материал системой пневмотранспорта З подается в бункер 25 готового продукта. Воздух в холодильник нагнетается .вен тилятором 2б и после охлаждения готового продукта подогретый поступает в камеру 7 смешения, в которую по газоходу 9 тангенциально вводятся дымовые газы горелочного устройства 8. Пройдя обжиговую печь и осадительный циклон, дымовые газы по газоходу 12 поступают в трехступенчатый теплообменник предварительного подогрева материала (циклоны 17, 16 и 15). после чего дымососом 27 подаются на газоочистное устройство 28 и далее в дымовую трубу 29. Благодаря высокому коэффициенту теплоотдачи и равномерному распределению температур по всему рабочему объему обжиговой печи возрастает интенсивнрсть обжига материала. Удельная объемная нагрузка предлагаемой установки по сравнению с известной возрастает в 5-8 раз в зависимости от вида обжигаемого материала. Например, при обжиге глинозема в предлагаемой обжиговой печи удельная производительность составит 2 т/ч (в известной печи Q, т/ч) , а при обжиге известняка - 3,7 т/ч (в известной печи 0, т/ч). Установка позволяет обеспечить равномерный обжиг материала.Равномерность степени обжига достигает 80 для известной шахтной обжиговой печи 55. Формула изобретения Установка для обжига полидисперсного материала, содержащая обжиговую печь, соединенную газоходами и патрубками для загрузки и разгрузки материала с многоступенчатым теплообменником, осадительным циклоном и охладителем, отлйчающая;с я тем, что, с целью интенсифмка1ции мелкозернистого материала и повышения равномерности обжига крупных фракций, она снабжена размещенным между осадительным циклоном и печью инерционным сепаратором, соединенным тангенциальным газоходом с верхней частью пеми и разгрузочным патрубком с ни)хней частью печи, выполненной в виде, коническо-цилиндрической камеры с устройством для ввода вторичного топлива, при этом горелочное устройство выполнено с камерой смещения, соединенной газоходами с нижней частью печи и охладителем. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР (f 737753, кл. F 27 В 15/00, 1979. 2.Патент Великобритании № 1423875, кл. F В, 1976 (прототип). VAzf f до W//V A-A tft.

Авторы

Даты

1982-10-23—Публикация

1981-05-13—Подача