Изобретение относится к области трубопрокатного производства, а точнее к способам получения тонкостенных труб в агрегатах с трехвалковым раскатным станом поперечно-винтовой прокатки Ассела.

На агрегатах с трехвалковым раскатным станом Ассела стабильно можно получать трубы с отношением диаметра к толщине стенки D/S<10-12. Это ограничение вызвано тем, что при прокатке более тонкостенных труб в трехвалковом раскатном стане возрастает степень относительной деформации и особенно интенсивно-поперечной, в результате чего на концах раската, особенно на заднем, образуются трехгранные раструбы, которые приводят к защемлению трубы в валках и связанным с этим проблемам. Эти трехгранные раструбы приходится удалять, что снижает выход годного. Таким образом, необходимо предотвращать появление трехгранных раструбов на концах труб. Одним из путей решения этой проблемы является предварительное утонение стенки заднего конца гильзы перед тем, как она поступает в трехвалковый стан поперечно-винтовой прокатки Ассела. Разработан ряд способов для осуществления этого. Цель нашего изобретения - создать способ производства бесшовных тонкостенных труб на агрегатах со станом Ассела, усовершенствующих существующие.

Известны способы производства тонкостенных бесшовных труб с раскатным станом Ассела, где предварительное утонение стенки заднего конца гильзы осуществляют с помощью дополнительного устройства, установленного на входной стороне стана Ассела в одной линии с ним.

Так в способе производства бесшовных труб, включающем прошивку заготовки в гильзу на стане поперечно-винтовой прокатки и раскатку гильзы на стане Ассела, предварительное редуцирование заднего конца гильзы по наружному диаметру и/или толщине стенки осуществляют в четырехвалковой клети, см. патент ФРГ №3823135, кл. B21B 19/10, заявл. 05.07.88 г., опубл. 11.01.90 г., в аналогичном способе по патенту ФРГ №4242423, кл. B21B 17/04, заявл. 11.12.92 г., опубл. 05.01.94 г., - в трехвалковой клети, в подобных способах по патентам ФРГ №4431410, кл. B21B 19/06, заявл. 24.08.94 г., опубл. 16.11.95 г. и №19732444, кл. B21B 19/06, заявл. 22.07.97 г., опубл. 22.10.98 г., - двумя валками.

Основным недостатком этих способов производства бесшовных тонкостенных труб является наличие дополнительного устройства, что ведет к увеличению габаритов и металлоемкости стана Ассела и удорожает оборудование агрегата.

Известны способы производства тонкостенных бесшовных труб с раскатным станом Ассела, где предварительное утонение стенки заднего конца гильзы осуществляют в прошивном стане, благодаря перемещению оправки в нем при прокатке заднего конца заготовки.

В способе производства бесшовных тонкостенных труб (см. патент РФ №2138348, кл. B21B 19/02, заявл. 12.10.98 г., опубл. 27.09.1999 г.), включающем прошивку заготовки в гильзу на стане поперечно-винтовой прокатки и последующую ее раскатку в валках с гребнем на стане Ассела, прошивку заднего конца заготовки ведут на перемещаемой оправке для его предварительного утонения, а при раскатке в стане Ассела валки разводят для пропуска этого утоненного конца, при этом сумма величины утонения стенки конца гильзы при прошивке и величины разведения каждого валка с гребнем при раскатке должна быть равна 1,1-1,3 высоты гребня.

Основным недостатком этого способа является то, что при прошивке заднего конца заготовки на перемещаемой оправке не указана величина максимального ее перемещения и максимально возможное утонение стенки, что не позволяет вести устойчивый процесс прошивки заднего конца заготовки и стабильно уменьшать толщину стенки заднего конца гильзы настолько, чтобы избежать появления трехгранного раструба на заднем конце трубы при последующей раскатке гильзы. Кроме того, и при прокатке на раскатном стане при разведении валков будет образовываться утолщенный задний конец трубы, который необходимо удалять.

Еще одним недостатком рассматриваемого способа является сложность настройки и ведения процесса раскатки на стане Ассела из-за необходимости разведения валков.

Из известных способов производства бесшовных тонкостенных труб на агрегате с раскатным станом Ассела наиболее близким по технической сущности является способ, описанный в патенте Японии №2001038407 кл. B21B 19/04, з. 29.07.99 г., оп. 13.02.01 г.

Способ производства бесшовных тонкостенных труб включает прошивку заготовки в гильзу в валках, имеющих входной конус, пережим, и выходной конус, стана поперечно-винтовой прокатки на перемещаемой при прокатке заднего конца заготовки оправке в направлении, противоположном направлению прокатки, с одновременным разведением валков прошивного стана, и последующую раскатку гильзы в стане Ассела. Перемещение оправки в прошивном стане начинают от плоскости пережима валков с момента, когда длина заготовки от заднего ее конца до плоскости пережима валков составляет 0,5-5 диаметра заготовки.

Основным недостатком этого способа является то, что при прошивке в валках стана поперечно-винтовой прокатки заднего конца заготовки указывается только момент начала перемещения оправки, но не даны величины максимального ее перемещения и максимально возможного утонения стенки. В результате с одной стороны оправка может перейти свое крайнее положение, которым считается сечение заготовки при входе в валки прошивного стана, и это вызовет неустойчивое положение заготовки при прошивке ее заднего конца и прекращение самого процесса прошивки, поскольку носок оправки выйдет из зоны захвата и оправка вытолкнет заготовку из очага деформации, а с другой стороны - большая величина утонения стенки конца гильзы может привести к образованию трехгранного раструба на конце трубы при последующей раскатке в стане Ассела.

Другим недостатком предложенного способа является то, что для получения необходимого утонения конца гильзы здесь требуется дополнительная операция разведения валков при перемещении оправки во время прошивки заднего конца заготовки. Это усложняет процесс прокатки и настройки прошивного стана.

Задачей настоящего изобретения является создание способа производства бесшовных тонкостенных труб на агрегатах со станом Ассела, позволяющего исключить образование трехгранного раструба на заднем конце труб и увеличить выход годного.

Поставленная задача достигается тем, что в способе производства бесшовных тонкостенных труб, включающем прошивку заготовки в гильзу в валках стана поперечно-винтовой прокатки на перемещаемой при прокатке заднего конца заготовки оправке в направлении, противоположном направлению прокатки, и последующую раскатку гильзы в стане Ассела, согласно изобретению, максимальная величина перемещения оправки составляет ~0,8Dзаг., а максимальная величина утонения стенки заднего конца гильзы составляет ~0,08Dзаг..

Осуществление такого способа позволит получать бесшовные тонкостенные трубы на агрегатах с раскатным станом Ассела без трехгранного раструба на заднем конце труб благодаря экспериментально установленной величине максимального перемещения оправки, составляющей 0,8Dзаг., при прошивке заднего конца заготовки и экспериментально установленной величине максимального утонения стенки заднего конца гильзы, составляющей 0,08Dзаг. Это позволит стабильно утонять на необходимую величину стенку конца гильзы, а также не вызовет неустойчивого положения заготовки при прошивке ее заднего конца и прекращения самого процесса прошивки. При выходе за эти величины вести устойчивый процесс прошивки заднего конца заготовки и стабильно утонять стенку конца гильзы, чтобы избежать образования трехгранного раструба на конце трубы при дальнейшей раскатке, невозможно.

Достоинством предложенного способа является также упрощение процесса прокатки в прошивном стане, поскольку для получения необходимого утонения конца гильзы не требуется дополнительной операции разведения валков при перемещении оправки во время прошивки заднего конца заготовки.

Еще одним достоинством данного способа является то, что предварительное утонение стенки заднего конца гильзы в прошивном стане при заданных максимальных величинах перемещения оправки и утонения стенки можно применять и на агрегатах с пилигримовыми станами. Это позволит при прокатке на пилигримовом стане уменьшить образующуюся на трубе так называемую пильгерную головку, то есть сократить отходы и увеличить выход годного.

Для пояснения изобретения ниже описан пример осуществления способа, со ссылками на прилагаемый чертеж, на котором изображена схема очага деформации прошивного стана поперечно-винтовой прокатки с перемещаемой оправкой при прокатке заднего конца заготовки.

Способ производства бесшовных тонкостенных труб включает прошивку заготовки в гильзу в стане поперечно-винтовой прокатки и последующую раскатку гильзы в стане Ассела.

Предварительное утонение стенки заднего конца гильзы осуществляют в прошивном стане на перемещаемой при прокатке заднего конца заготовки оправке в направлении, противоположном направлению прокатки.

На схеме очага деформации прошивного стана поперечно-винтовой прокатки изображены валки 1, имеющие входной конус 2 с углом αвх. наклона образующей к оси прокатки, пережим 3 и выходной конус 4 с углом αвых. наклона образующей к оси прокатки, перемещаемая оправка 5, диаметр заготовки Dзаг., диаметр заготовки перед носком оправки Dз.н..

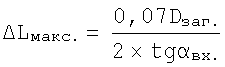

Величину максимального перемещения оправки определяют следующей зависимостью:

, где

, где

Lо. - расстояние от плоскости пережима валков до сечения заготовки при входе в валки прошивного стана,

Lн. - величина выдвижения оправки за плоскость пережима валков.

Для прошивки заготовки без плен необходимо, чтобы обжатие диаметра заготовки перед носком оправки не превышало 7%, то есть

Dзаг.-Dз.н.=0,07Dзаг.

Учитывая это,

Угол αвх. наклона образующей к оси прокатки входного конуса валков прошивного стана поперечно-винтовой прокатки обычно равен 2,5-3,5°, при этом максимальное перемещение оправки будет при минимальном угле наклона.

Тогда

Максимальную величину утонения стенки ΔSг.макс. заднего конца гильзы при прошивке на перемещаемой оправке, которая не приводит к образованию трехгранного раструба на заднем конце трубы при последующей раскатке в стане Ассела, определяют по формуле:

ΔSг.макс.=ΔLмакс.×sinαвых.

Как правило, угол αвых. наклона образующей к оси прокатки выходного конуса валков прошивного стана поперечно-винтовой прокатки равен 3-6°, при этом максимальное утонение стенки будет при максимальном угле наклона.

Тогда ΔSг.макс.=0,8Dзаг.×sin6°=0,8Dзаг.×0,104=~0,08Dзаг.

Таким образом, при прошивке заднего конца заготовки в стане поперечно винтовой прокатки величина максимального перемещения оправки составляет 0,8Dзаг., а величина максимального утонения стенки заднего конца гильзы составляет 0,08Dзаг.

Предложенный способ производства бесшовных тонкостенных труб на агрегатах со станом Ассела позволяет исключить образование трехгранного раструба на заднем конце труб и увеличить выход годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| Способ производства труб | 1976 |

|

SU647024A1 |

| Способ винтовой раскатки труб в трехвалковом стане | 1977 |

|

SU685371A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

Изобретение относится к области трубопрокатного производства, а точнее к способам получения тонкостенных труб в агрегатах с трехвалковым раскатным станом поперечно-винтовой прокатки Ассела. Способ получения гильз включает прошивку заготовки в гильзу в валках стана поперечно-винтовой прокатки на перемещаемой при прокатке заднего конца заготовки оправке в направлении, противоположном направлению прокатки, и последующую раскатку гильзы в стане Ассела. При этом максимальная величина перемещения оправки составляет 0,8Dзаг., а максимальная величина утонения стенки заднего конца гильзы составляет 0,08Dзаг.. Изобретение позволит исключить образование трехгранного раструба на заднем конце труб и увеличить выход годного. 1 ил.

Способ производства бесшовных тонкостенных труб, включающий прошивку заготовки в гильзу в валках стана поперечно-винтовой прокатки на перемещаемой при прокатке заднего конца заготовки оправке в направлении, противоположном направлению прокатки, и последующую раскатку гильзы в трехвалковом раскатном стане поперечно-винтовой прокатки Ассела, отличающийся тем, что максимальная величина перемещения оправки составляет 0,8Dзаг., а максимальная величина утонения стенки заднего конца гильзы составляет 0,08Dзаг., где Dзаг. - диаметр заготовки.

| JP 2001038407 А, 13.02.2001 | |||

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| Способ поперечно-винтового элонгирования | 1985 |

|

SU1319947A1 |

| DE 3823135 А1, 11.01.1990 | |||

| DE 4242423 С1, 05.01.1994. | |||

Авторы

Даты

2010-10-27—Публикация

2009-03-20—Подача