(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки | 1980 |

|

SU893368A1 |

| Способ высокотемпературной термомеханической обработки штамповой стали | 1980 |

|

SU872578A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ КОНЦЕВОГО РЕЖУЩЕГО И СТЕРЖНЕВОГО ШТАМПОВОЧНОГО ИНСТРУМЕНТОВ | 2007 |

|

RU2359776C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ безоблойной штамповки изделий с боковыми отростками и фланцами на этих отростках | 1989 |

|

SU1648620A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1997 |

|

RU2133167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| Пуансон для обратного выдавливания изделий типа стаканов | 1980 |

|

SU897381A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254956C1 |

1

Изобретение ОТНОСИТСЯ к обработке металлов давлением и может быть использовано, в частности, в инструментальио-штамповом производстве для изготовления концевого режущего инструмента.

Известен способ изготовления стержневых деталей, включающий нагрев заготовки и последующее ее высокоскоростное выдавливание в матрице 1 .

Недостатком известного способа является низкое качество изделий, так как торцовая часть стержня при выдавливании не деформируется.

Целью изобретения является повышение качества изготавливаемых деталей.

Поставленная цель достигается теМ| что согласно способу изготовления деталей, включающему нагрев заготовки и последующее ее высокоскоростное выдавливание в матрице, в процессе выдавливания осуществляют заторМсьживанив поверхностных слоев металла до получения торцовой части стержня выпуклой (})Ормы, затем осуществляют ударное деформирование выпуклого торца со скоростью соударения с донной частью матрицы 150-250 м/с ДО получения на стержне плоского торца.

2

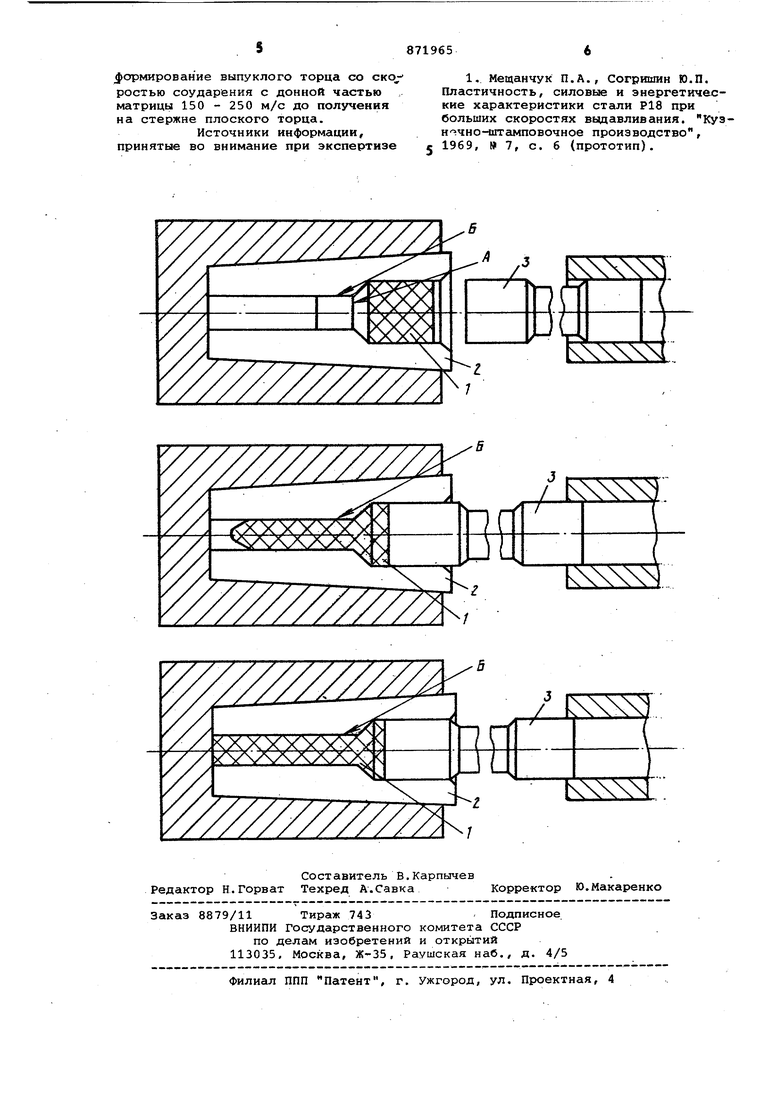

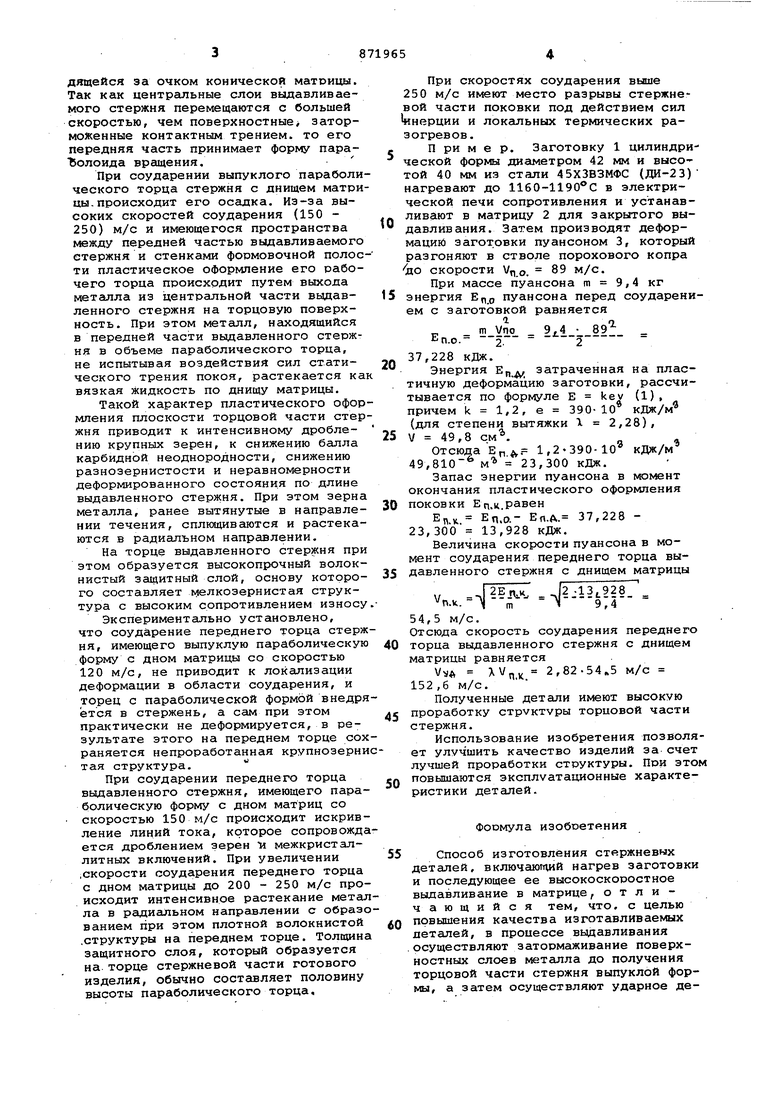

На чертеже приведена схема последовательности осуществления способа.

Способ осуществляется следукицим образом.

Заготовку 1 (обычно цилиндрической формы) нагревают до температуры штамповки и помещгиот в разъемную матрицу 2 штампа для закрытого выдавливания, формовочная полость А

10 матрицы 2 имеет чистоту поверхности tR..0,6 3-0, 32) и состоит из коничес кого участка, переходящего в глухую цилиндрическую полость. За очком матрицы имеется кольцевой участок В с

15 более низкой чистотой обработки поверхности, равной ( - 80). Для деформации заготовки .1 пуансон 3 разгоняют, например, в стволе порохового копра (на схеме не показан) до

20 скорости 80 - 100 м/с. В результате он получает запас знергии, обеспечивающий высокоскоростную деформацию заготовки, заканчивающуюся соударением выдавленного переднего торца

25 стержня с днищем матрицы со скоростью 150 - 250 м/с. Получение торца выпуклой формы стержня обеспечивается путем продавливания стержневой части изделия через участок Б с низкой

30 чистотой обработки поверхности, находящейся за очком конической матрицы. Так как центральные слои выдавливаемого стержня перемещаются с большей скоростью, чем поверхностные заторможенные контактным трением, то его передняя часть принимает форму пара Ьолоида вращения.

При соударении выпуклого параболического торца стержня с днищем матрицы . происходит его осадка. Из-за высоких скоростей соударения (150 250) м/с и имеющегося пространства между передней частью выдавливаемого стержня и стенками формовочной полости пластическое оформление его рабочего торца происходит путем выхода меташла из центргшьной части выдавленного стержня на торцовую поверхность. При этом металл, находящийся в передней части выдавленного стержня в объеме параболического торца, не испытывая воздействия сил статического трения покоя, растекается ка вязкая жидкость по днищу матрицы.

Такой характер пластического оформления плоскости торцовой части стержня приводит к интенсивному дроблениш крупных зерен, к снижению балла карбидной неоднородности, снижению разнозернистости и неравномерности деформированного состояния по длине выдавленного стержня. При этом эерна металла, ранее вытянутые в направлении течения, сплющиваются и растекаются в радиальном направлении.

На торце выдавленного стержня при этом образуется высокопрочный волокнистый защитный слой, основу которого составляет мелкозернистая структура с высоким сопротивлением износу Экспериментально установлено, что соударение переднего торца стержня, имеющего выпуклую параболическую форму с дном матрицы со скоростью 120 м/с, не приводит к локализации деформации в области соударения, и торец с параболической формой внедряется в стержень, а сам при этом практически не деформируется, в результате этого на переднем торце сохраняется непроработанная крупнозернитая структура.

При соударении переднего торца выдавленного стержня, имеющего параболическую форму с дном матриц со скоростью 150 м/с происходит искривление линий тока, которое сопровождается дроблением зерен и межкристаллитных включений. При увеличении .скорости соударения переднего торца с дном матрицы до 200 - 250 м/с происходит интенсивное растекание металла в рсщиальном направлении с образованием при этом плотной волокнистой .структуры на переднем торце. Толщина защитного слоя, который образуется на торце стержневой части готового изделия, обычно составляет половину высоты параболического торца.

При скоростях соударения выше 250 м/с имеют место разрывы стержневой части поковки под действием сил инерции и локальных термических разогревов.

П ри м е р. Заготовку 1 цилиндрической формы диаметром 42 мм и высотой 40 мм из стали 45ХЗВЗМФС (ДИ-23) нагревают до 11бО-1190 С в электрической печи сопротивления и устанавливают в матрицу 2 для закрытого выдавливания. Затем производят деформаций заготовки пуансоном 3, который разгоняют в стволе порохового копра до скорости У„о. 89 м/с.

При массе пуансона m 9,4 кг энергия БП.О пуансона перед соударением с заготовкой равняется г

.

89 m Vnp

Е, -о- 2. 37,228 кДж.

Энергия Е„д, затраченная на пластичную деформацию заготовки, рассчитывается по формуле Е kev (1), причем k 1,2, е 390-10 кДж/м (для степени вытяжки X 2,28), V 49,8 cм

Отсюда ЕП. 1,2390-10 кДж/м 49,810 м 23,300 кДж.

Запас энергии пуансона в момент окончания пластического оформления поковки ЕП.К.равен

ЕПК ЕП.О.- ЕП.А,. 37,228 23,300 13,928 КДЖ.

Величина скорости пуансона в момент соударения переднего торца выдавленного стержня с днищем матрицы

v..FF f 3| F-54,5 м/с.

Отсюда скорость соударения переднего торца выдавленного стержня с днищем матрицы равняется

VVA ХУ„ 2,82.54.5 м/с 152,6 м/с.

Полученные детали нмект ВЫСОКУЮ проработку структуры торцовой части стержня.

Использование изобретения позыоляет УЛУЧШИТЬ качество изделий за счет лучшей проработки структуры. ПРИ это повышаются эксплуатационные характеристики деталей.

Формула изобретения

5 Способ изготовления стержневых деталей, включаюгпий нагрев заготовки и последующее ее высокоскоростное выдавливание в матрице, отличающийся тем, что. с целью повышения качества изготавливаемых деталей, в процессе выдавливания осуществляют затормаживание поверхностных слоев мегталла до получения торцовой части стержня выпуклой формы, а затем осуществляют ударное де

Авторы

Даты

1981-10-15—Публикация

1980-02-05—Подача