Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полупустотелых заклепок и других аналогичных деталей на холодновысадочных автоматах.

Известен способ изготовления сердечника, имеющего ступенчатую форму с глухой полостью, включающий отрезку заготовки, осадку заготовки с выравниванием торцев, выдавливание ступени малого диаметра, выдавливание глухой полости, окончательную осадку головки с оформлением фасок (см. Холодная объемная штамповка специальных крепежных и фасонных деталей. Технологические процессы и инструмент. Горький, 1986, РД 37.002.0465-85, с.72, рис.76).

Недостатком известного способа является низкая стойкость пуансонов для выдавливания полости на третьей позиции вследствие упрочнения металла при выдавливании ступени малого диаметра на второй позиции. Применение данного способа ограничено тем, что глубина выдавленной полости должна быть не более 2,5 ее диаметра.

Кроме того, данный способ не позволяет обеспечить стойкость инструмента при выдавливании глухих полостей при относительной толщине стенки детали S/Dдет > 0,2, где S, Dдет - соответственно толщина стенки и наружный диаметр детали при выдавливании. Соотношению S/Dдет > 0,2 в пересчете соответствует степень деформации при выдавливании полости < 0,36, что выходит за пределы оптимальной области деформации при выдавливании полостей (см.справочник "Ковка и штамповка" под ред. Г.А. Навроцкого М., Машиностроение, 1987, т.3, с.140) и поэтому приводит к низкой стойкости инструмента.

Известен способ изготовления полупустотелых заклепок, предусматривающий высадку головки, образование наметки и набор металла в конической матрице под действием высадочного пуансона и протягивание набранного металла через цилиндрическую часть матрицы с окончательным оформлением полости под действием выталкивателя (см. Холодная объемная штамповка под ред. Г.А. Навроцкого М.. Машиностроение, 1973, с.264, 265, рис.3).

Недостатком данного способа является низкая стойкость инструмента при формообразовании полости с относительной толщиной стенки S/Dдет > 0,2 и глубиной hдет/dдет > 2,5. Кроме того, стойкость выдавливающего пуансона является низкой из-за отсутствия на нем рабочего пояска.

Для данного способа требуется автомат специальной конструкции.

Наиболее близким к предлагаемому является способ изготовления полупустотелых и пустотелых заклепок из проволоки, при котором отрезают стержневую заготовку мерной длины и производят ее деформирование в несколько переходов с образованием головки на одном конце и глухой осевой полости - на другом (см.авторское свидетельство, 147903, B 21 K 1/60, 1962).

Данный способ не обеспечивает равномерную толщину стенок глухой полости по ее длине. Недостатком является сложность наладки станка с большим количеством инструментов, а также для осуществления способа необходим специальный автомат.

Изобретение решает задачу повышения стойкости инструмента при изготовлении полупустотелых заклепок, у которых относительная толщина стенки больше 0,2, и позволяет получать детали с относительной глубиной полости hдет/dдет > 2,5.

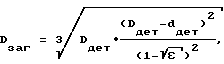

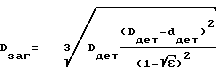

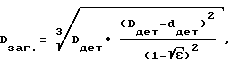

Данная задача решена тем, что в способе изготовления полупустотелых заклепок отрезают стержневую заготовку мерной длины и производят ее деформирование в несколько переходов с образованием головки на одном конце стержня и глухой осевой полости - на другом, при этом величину наружного диаметра заготовки, полученной в результате прямого выдавливания, определяют из следующего выражения:

где Dдет - наружный диаметр полупустотелого стержня готовой детали;

dдет - внутренний диаметр полупустотелого стержня готовой детали;

ε - относительная степень деформации при выдавливании полости.

Относительную степень деформации при выдавливании полости назначают в пределах 0,36 - 0,51 (см.справочник "Ковка и штамповка" под ред. Г.А.Навроцкого М., Машиностроение 1987, т.3, с.140).

При редуцировании полупустотелого стержня происходит уменьшение внутреннего диаметра и увеличение глубины полости, которая может превышать 2,5 ее диаметра.

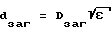

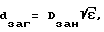

Внутренний диаметр полости Dзаг при прямом выдавливании определяют из условия

где Dзаг - наружный диаметр заготовки;

ε - относительная степень деформации.

Способ осуществляют следующим образом. От прутка или бунта стали 10 с пределом прочности 400 МПа отрезают мерную заготовку, производят осадку заготовки с наружным диаметром 6,8 мм, выравнивая торцы и образуя наметки, выдавливают полость внутренним диаметром 4,8 мм, глубиной 4,7 мм со степенью деформации ε = 0,5, далее осуществляют редуцирование с утолщением стенки полупустотелого стержня, затем калибруют заготовку с одновременным оформлением головки и фасок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ СО СТУПЕНЯМИ НА НАРУЖНОЙ ПОВЕРХНОСТИ И ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2010 |

|

RU2443495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2010 |

|

RU2449853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2194593C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полупустотелых заклепок и других аналогичных деталей на холодновысадочных автоматах. При изготовлении полупустотелых заклепок отрезают стержневую заготовку мерной длины и производят ее деформирование в несколько переходов с образованием головки на одном конце стержня и глухой осевой полости - на другом, при этом величину наружного диаметра заготовки, полученной в результате прямого выдавливания, определяют из следующего выражения:

где Dдет - наружный диаметр полупустотелого стержня готовой детали; dдет - внутренний диаметр полупустотелого стержня готовой детали; ε - относительная степень деформации при выдавливании полости. Относительную степень деформации при выдавливании полости назначают в пределах 0,36 - 0,51. При редуцировании полупустотелого стержня происходит уменьшение внутреннего диаметра и увеличение глубины полости, которая может превышать 2,5 ее диаметра. Внутренний диаметр полости dзаг при прямом выдавливании определяют из условия  где Dзаг - наружный диаметр заготовки; ε - относительная степень деформации. Изобретение решает задачу повышения стойкости инструмента при изготовлении полупустотелых заклепок, у которых относительная толщина стенки больше 0,2, и позволяет получать детали с относительной глубиной полости hдет/dдет > 2,5.

где Dзаг - наружный диаметр заготовки; ε - относительная степень деформации. Изобретение решает задачу повышения стойкости инструмента при изготовлении полупустотелых заклепок, у которых относительная толщина стенки больше 0,2, и позволяет получать детали с относительной глубиной полости hдет/dдет > 2,5.

Способ изготовления полупустотелых заклепок, при котором отрезают стержневую заготовку мерной длины и производят ее деформирование в несколько переходов с образованием головки на одном конце стержня и глухой осевой полости - на другом, отличающийся тем, что величину наружного диаметра заготовки, полученной в результате прямого выдавливания, определяют из следующего выражения:

где Dдет - наружный диаметр полупустотелого стержня готовой детали;

dдет - внутренний диаметр полупустотелого стержня готовой детали;

ε _ относительная степень деформации при выдавливании полости.

| Способ изготовления полупустотелых и пустотелых заклепок из проволоки | 1961 |

|

SU147903A1 |

| Способ изготовления пустотелых изделий типа заклепок | 1987 |

|

SU1523241A1 |

Авторы

Даты

1999-07-20—Публикация

1997-08-11—Подача