Изобретение относится к обработке металлов давлением и может быть использовано, в частности в инструментально-штамповом производстве для изготовления деталей концевого режущего и стержневого штамповочного инструментов.

Известен способ изготовления стержневых деталей, включающий получение стержневой заготовки, нагрев и последующее формирование торцовой части стержневой заготовки высадкой, затем деформирование этой части до получения рабочего контура детали (Ковка и штамповка. Справочник в 4 т. Т.2. Горячая штамповка. /ред. совет Е.И. Семенов (пред.) [и др.]. - М.: Машиностроение, 1986, с.268-271, рис.10).

Недостатком известного способа является низкое качество деталей, изготовляемых посредством предложенного способа, обусловленное несовершенством получаемого волокнистого строения структуры металла в рабочей части детали, так как волокна выходят на рабочий контур детали под углом, значительно большим нуля (Ковка и штамповка. Справочник в 4 т. Т.2. Горячая штамповка./ред. совет Е.И. Семенов (пред.) [и др.]. - М.: Машиностроение, 1986, с.268-270, рис.10).

Известен также способ изготовления стержневых деталей, включающий получение стержневой заготовки, ее нагрев до температуры штамповки, в частности до 1160-1190°С, последующее формирование торцовой части стержневой заготовки выпуклой формы путем выдавливания пуансоном, в процессе которого осуществляется затормаживание поверхностных слоев металла и ударное деформирование торцовой части стержневой заготовки выпуклой формы со скоростью соударения с донной частью матрицы 150-250 м/с до получения на стержневой детали плоского торца. Такой характер пластического оформления торцовой части стержневой заготовки приводит к интенсивному дроблению крупных зерен, снижению карбидной неоднородности, образованию на торце мелкозернистой структуры, что повышает качество стержневых деталей. Это техническое решение является наиболее близким по совокупности существенных признаков и выбрано в качестве прототипа (авторское свидетельство СССР 871965, М. Кл.3 B21J 5/00).

Основными недостатками описанного способа изготовления стержневых деталей являются пониженное качество деталей, изготовляемых посредством этого способа, и повышенная трудоемкость процесса их производства. Пониженное качество деталей обусловлено тем, что при формировании торцовой части стержневой заготовки выпуклой формы, в процессе которого осуществляется затормаживание поверхностных слоев металла, продольные волокна в торцовой части разворачиваются от ее оси к периферии, и при последующем деформировании выпуклого торца образуется неблагоприятное волокнистое строение металла, так как волокна выходят на рабочий контур детали под углом, значительно большим нуля (Ковка и штамповка. Справочник в 4 т.Т.2. Горячая штамповка./ред. совет Е.И. Семенов (пред.) [и др.]. - М.: Машиностроение, 1986, с.268-270, рис.10). Пониженное качество деталей обусловлено и тем, что из-за большой шероховатости (Rz=40-80) поверхности кольцевого участка в стержневой полости штампа возникает вероятность появления зажимов, складок и поперечных трещин на стержневой части детали (Атрошенко А.П. Горячая штамповка труднодеформируемых материалов. / А.П. Атрошенко, В.И. Федоров.: Машиностроение, Ленинград. отделение, 1979. - с.269, 297, 272). Повышенная трудоемкость процесса производства связана с высокоскоростным ударным деформированием торцовой части стержневой заготовки выпуклой формы и необходимостью обеспечения определенных значений скоростей деформирования и запаса энергии пуансона.

В основу изобретения поставлена задача повышения качества стержневых деталей и снижения трудоемкости процесса их производства.

Для осуществления поставленной задачи в способе изготовления стержневых деталей концевого режущего и стержневого штамповочного инструментов, включающем получение из исходного материала, в качестве которого используют металл, стержневой заготовки, нагрев, последующее формирование торцовой части стержневой заготовки, деформирование сформированной торцовой части до получения плоского торца стержневой детали, торцовую часть стержневой заготовки формируют конусообразной формы путем одноосного растяжения исходного материала при температуре, соответствующей полной рекристаллизации металла, а деформирование торцовой части стержневой заготовки до получения плоского торца стержневой детали осуществляют высадкой.

Формирование торцовой части стержневой заготовки конусообразной формы путем одноосного растяжения исходного материала при температуре полной рекристаллизации металла позволяет сфокусировать волокна металла в вершине конуса с образованием узла волокон и при последующей высадке торцовой части стержневой заготовки получить плоский торец стержневой детали с благоприятной волокнистой структурой на всей поверхности рабочего контура детали, что обеспечивает ее повышенное качество (Ковка и штамповка. Справочник в 4 т.Т.2. Горячая штамповка./ред. совет Е.И. Семенов (пред.) [и др.]. -М.: Машиностроение, 1986, с.268, рис.10). Повышению качества деталей способствует также создание мелкозернистой равномерной структуры металла благодаря выполнению операций одноосного растяжения торцовой части стержневой заготовки и последующей высадки рабочей части детали.

Снижение трудоемкости процесса производства стержневых деталей концевого режущего и стержневого штамповочного инструментов осуществляется выполнением двух простых операций при любой скорости деформирования, что не вызывает затруднений.

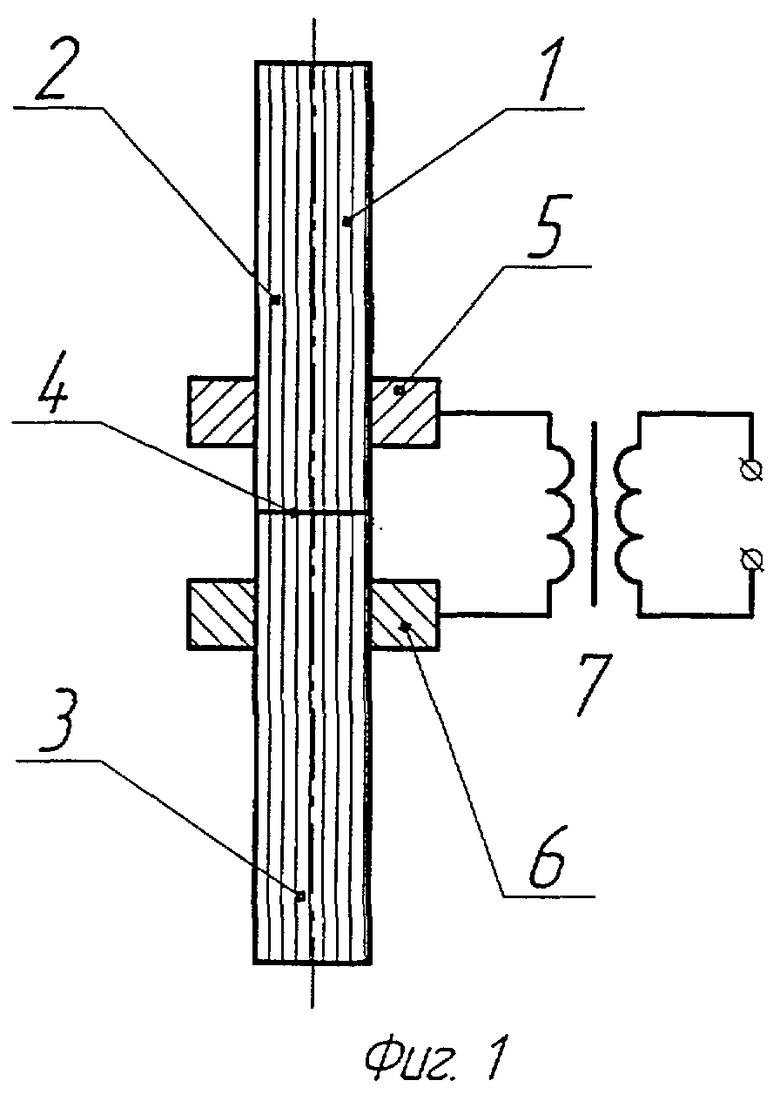

Предложенное изобретение поясняется чертежами, где на фиг.1 показана схема реализации одноосного растяжения исходного материала; на фиг.2 - исходное положение штампа для высадки торцовой части стержневой заготовки;

на фиг.3 - конечное положение штампа в момент образования плоского торца стержневой детали.

Способ изготовления стержневых деталей концевого режущего и стержневого штамповочного инструментов осуществляют следующим образом. Для получения стержневой заготовки на середине длины исходного материала 1, равной длине двух стержневых заготовок 2 и 3, делают выточку 4. С обеих сторон от выточки 4 на расстоянии, равном диаметру заготовки 2 или 3, устанавливают медные кольцевые контакты 5 и 6, к которым подключают понижающий трансформатор 7, и производят нагрев участка исходного материала 1, расположенного между контактами 5 и 6 до температуры, соответствующей полной рекристаллизации металла. После нагревания осуществляют формирование торцовой части стержневой заготовки конусообразной формы для каждой из стержневых заготовок 2 и 3 при данной температуре путем одноосного растяжения исходного материала 1 усилиями, приложенными к его торцам (фиг.1). Растяжение исходного материала 1 осуществляют до его разрушения в плоскости размещения выточки 4, где возникает утонение материала. В результате получают две стержневые заготовки 2 и 3, на каждой из которых сформирована торцовая часть 8 конусообразной формы (фиг.2).

Стержневую заготовку 2 или стержневую заготовку 3 нагревают до ковочной температуры и помещают в матрицу 9 до упора в выталкиватель 10 (фиг.2), опирающийся на упругий элемент (не показан). Затем деформирующим пуансоном 11 осуществляют формовку утолщения 12 и деформирование торцовой части стержневой заготовки путем ее высадки до образования плоского торца 13 на стержневой детали 14 (фиг.3). После окончания штамповки пуансон 11 перемещается вверх и полученную стержневую деталь 14 удаляют из матрицы 9 выталкивателем 10.

Пример. Проведена опытная штамповка прошивных пуансонов диаметром 9,6 мм длиной стержневой части 40 мм из стали 4Х5 В2ФС.На исходном материале 1- калиброванном прутке диаметром 10 мм, соответствующем длине двух стержневых заготовок 2, 3 и равном 103 мм, выполнена кольцевая выточка 4 глубиной 0,6 мм и шириной 0,9 мм. Выточка 4 размещена по середине длины прутка и служит началом образования утонения исходного материала 1 при его одноосном растяжении. Пруток устанавливали в зажимах испытательной машины РМ10. С обеих сторон от выточки 4 на расстоянии, равном диаметру прутка, с усилием сжатия 6,2 КН устанавливали медные кольцевые контакты 5 и 6, к которым подключали понижающий трансформатор 7, питаемый от силовой электросети напряжением 220 В с частотой тока 50 Гц. Нагрев деформируемого участка прутка осуществляли до температуры 1160°С.

Установка медных контактов 5 и 6 на расстоянии, равном диаметру прутка, последующий нагрев деформируемого участка прутка до температуры полной рекристаллизации металла, составляющей 1160°С, и одноосное растяжение прутка до его разрыва позволило получать у стержневых заготовок 2, 3 короткую торцовую часть 8 конусообразной формы с минимальным диаметром шейки разрыва прутка, равным 2,5-3,5 мм. Это обеспечивало фокусирование волокон металла в вершине конусообразной торцовой части 8 стержневой заготовки и продольную устойчивость этой части при последующей высадке для получения плоского торца 13 стержневой детали 14.

Устойчивость высаживаемой части стержневой заготовки проверяли по условию:

lk/dср≤ψд

где lk - длина торцовой части стержневой заготовки конусообразной формы, lk=13 мм;

dcp - средний диаметр торцовой части стержневой заготовки конусообразной формы;

dcp=0,5(dз+dш),

где dз - диаметр стержневой заготовки, dз=10 мм;

dш - диаметр шейки разрыва стержневой заготовки, dш=3 мм;

ψД - допустимая относительная длина высаживаемой части стержневой заготовки, ψД=3.

Таким образом,

dср=0,5(10+3)=6,5 мм;

lk/dср=13/6,5=2<3.

После нагрева концевых участков полученной одноосным растяжением стержневой заготовки до ковочной температуры, ее помещали в матрицу до упора вершины конусообразной торцовой части в выталкиватель и деформирующим пуансоном формовали утолщение, и одновременно высаживали плоскую торцовую поверхность детали. Компенсацию излишков металла осуществляли за счет сжатия упругого элемента, установленного под выталкивателем.

Металлографические исследования отштампованных деталей показали, что волокна металла располагаются параллельно контуру рабочей части детали с образованием узла волокон в центре торцовой поверхности; структура металла хорошо проработана и состоит из равноосных мелких зерен.

Таким образом, формирование торцовой части стержневых заготовок конусообразной формы путем одноосного растяжения исходного материала при температуре полной рекристаллизации металла деформируемого участка позволяет сфокусировать волокна металла в вершине конуса с образованием узла волокон и, при последующей высадке торцовой части стержневой заготовки, получить плоский торец детали с благоприятной волокнистой структурой на всей поверхности рабочего контура детали, что обеспечивает ее повышенное качество. Этому способствует также создание мелкозернистой равноосной структуры металла благодаря выполнению операций одноосного растяжения торцовой части стержневой заготовки и последующей высадки рабочей части детали. Реализация предлагаемого способа получения стержневых деталей концевого режущего и стержневого штамповочного инструментов, осуществляемая выполнением двух простых операций, не вызывает при осуществлении производственного процесса никаких затруднений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОПЕРЕХОДНОЙ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ПОЛОСТЬЮ В УТОЛЩЕНИИ | 2009 |

|

RU2391172C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНЫХ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2600599C1 |

| Способ изготовления деталей стержневого типа и модуль автоматической линии для его осуществления | 1987 |

|

SU1588511A1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2007 |

|

RU2365459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С УТОЛЩЕНИЕМ | 2004 |

|

RU2265495C1 |

| Способ штамповки полых изделий с наружным фланцем | 1988 |

|

SU1669630A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в инструментально-штамповочном производстве. Из исходного материала, в качестве которого используют металл, получают стержневую заготовку. Производят ее нагрев и последующее формирование торцовой части конусообразной формы. Формирование осуществляют путем одноосного растяжения исходного материала при температуре, соответствующей полной рекристаллизации металла заготовки. Сформированную торцовую часть деформируют высадкой до получения плоского торца стержневой детали. В результате обеспечивается повышение качества стержневых деталей и снижение трудоемкости процесса их производства. 3 ил.

Способ изготовления стержневых деталей концевого режущего и стержневого штамповочного инструментов, включающий получение из исходного материала, в качестве которого используют металл, стержневой заготовки, нагрев, последующее формирование торцовой части стержневой заготовки, деформирование сформированной торцовой части до получения плоского торца стержневой детали, отличающийся тем, что торцовую часть стержневой заготовки формируют конусообразной формы путем одноосного растяжения исходного материала при температуре, соответствующей полной рекристаллизации металла, а деформирование торцовой части стержневой заготовки до получения плоского торца стержневой детали осуществляют высадкой.

| Способ изготовления стержневых деталей | 1980 |

|

SU871965A1 |

| Способ изготовления пуансонов | 1984 |

|

SU1225671A1 |

| Способ изготовления формообразующих инструментов | 1983 |

|

SU1199419A1 |

| GB 1274464 A, 17.05.1972. | |||

Авторы

Даты

2009-06-27—Публикация

2007-07-18—Подача