(54) СПОСОБ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержневых деталей | 1980 |

|

SU871965A1 |

| Способ высокотемпературной термомеханической обработки штамповой стали | 1980 |

|

SU872578A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| Способ выдавливания полостей с безокислительным нагревом заготовки и устройство для его осуществления | 1988 |

|

SU1625572A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1997 |

|

RU2133167C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254956C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2017 |

|

RU2645814C1 |

1

Изобретение относится к обработке металлов давлением и можег быть использовано при изготовлении иэпелий, имеющих стержневую часть.

Известен способ штамповки аеталей со стержнем, заключающийся в том, :что торцовой части выдавливаемого стержня придают выпуклую форму путем затормаживания поверхностных слоев, а формоо&разоввние торца стержня осуществляют при соударении его с данной полостью матрицы со скоростью 15О.-250 м/с fl

Недостатком известного способа является низкое качество изделий, имеющих торцовую часть стержня в виде криволинейной поверхности, а также низкую стойкость матрицы.

Цель изобретения - повышение качества изделий и стойкости инструмента.

Поставленная цель достигается тем, что в способе штамповки, включающем нагрев заготовки и после оующее высокоскоростное выдавливание с соударением стержневой части выдавливаемого стержня с данной полостью матрицы, одновременно с соударением торцовой части стержня с донной полостью магрины ®су- ществляют точечное выдавливавде. поверхг ностных слоев торцовой части втёржня при соотношении суммы площадвй выдавл ваемых точечных отростков к площади nt перечного сечения стержня 1/30 - 1/60.

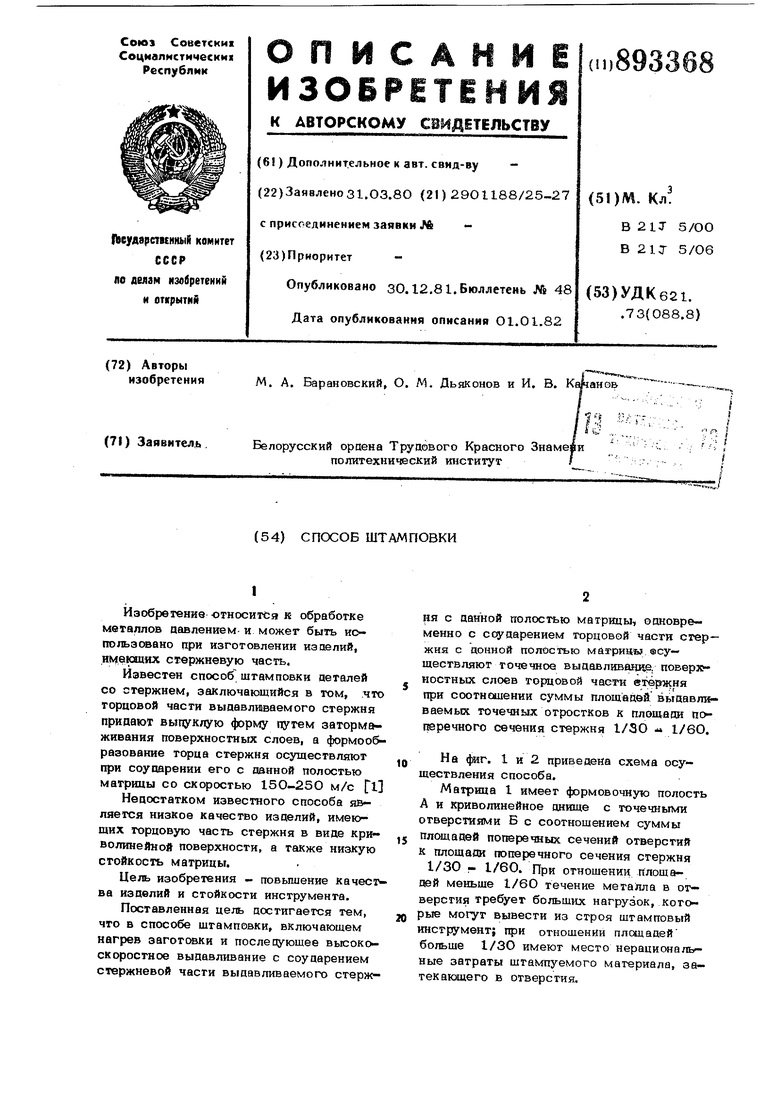

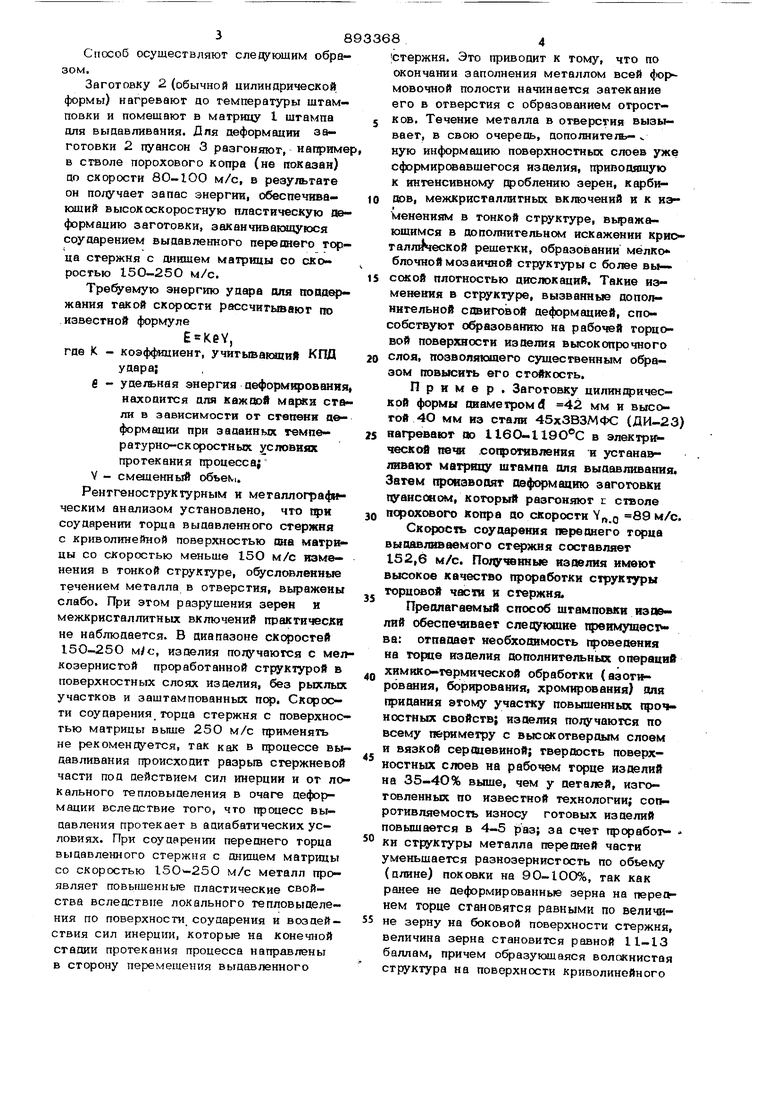

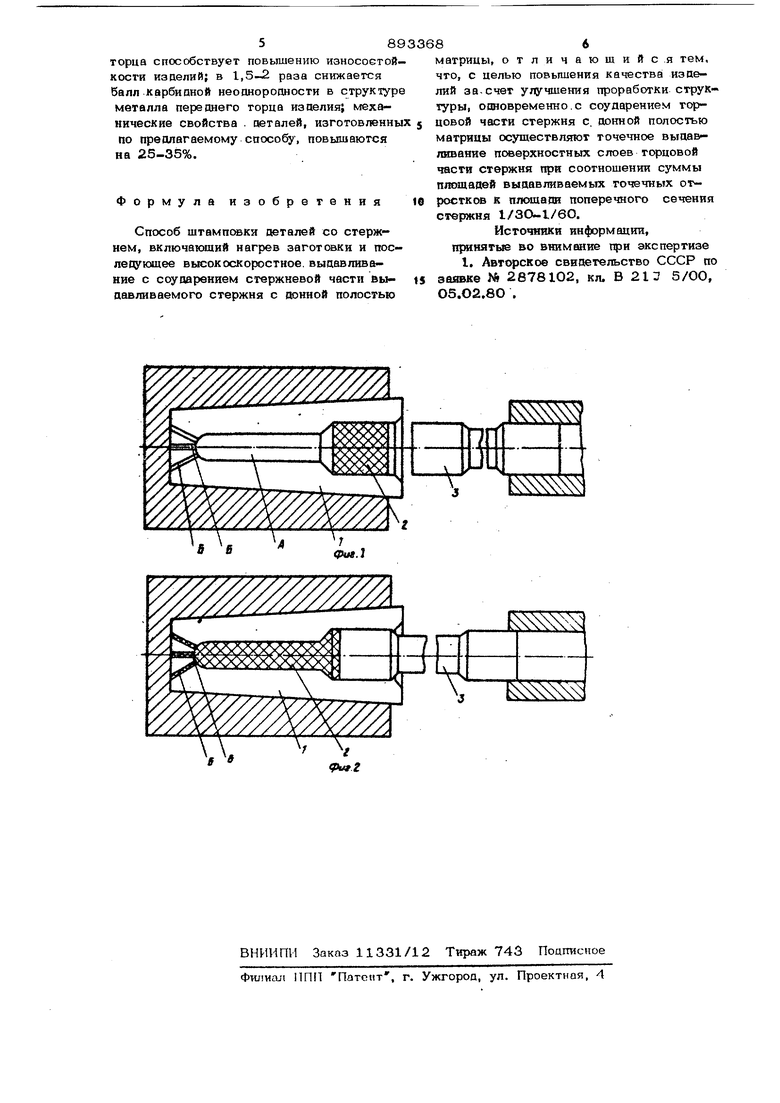

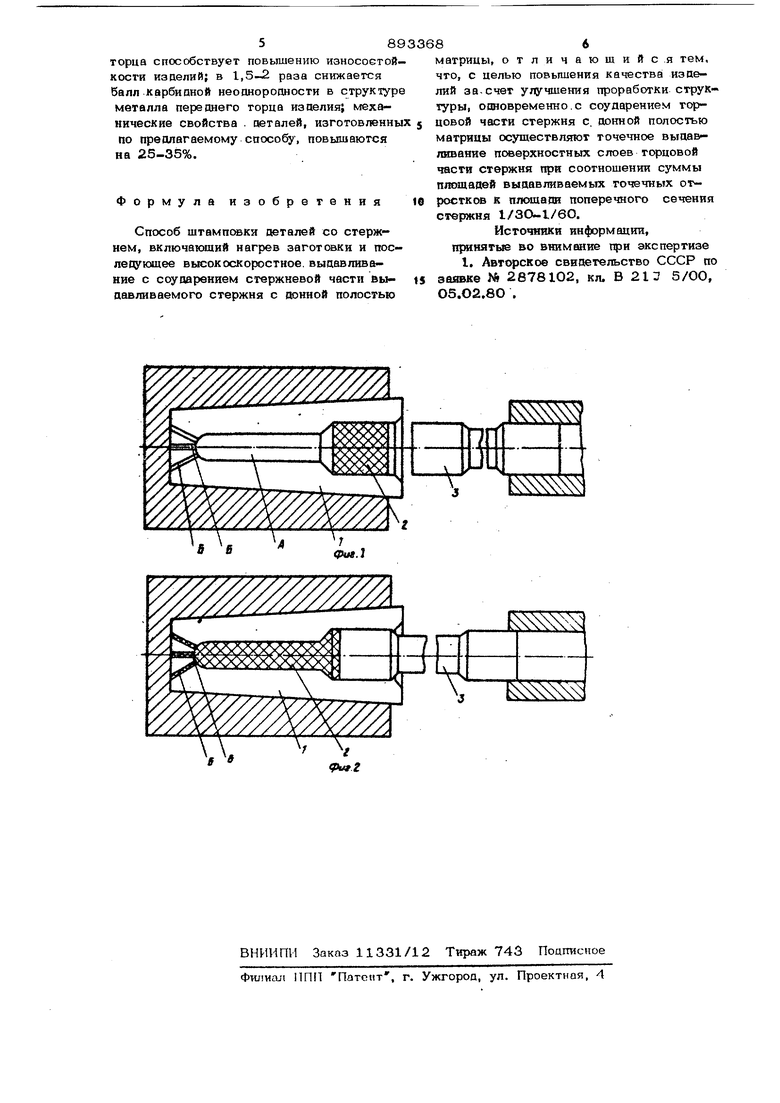

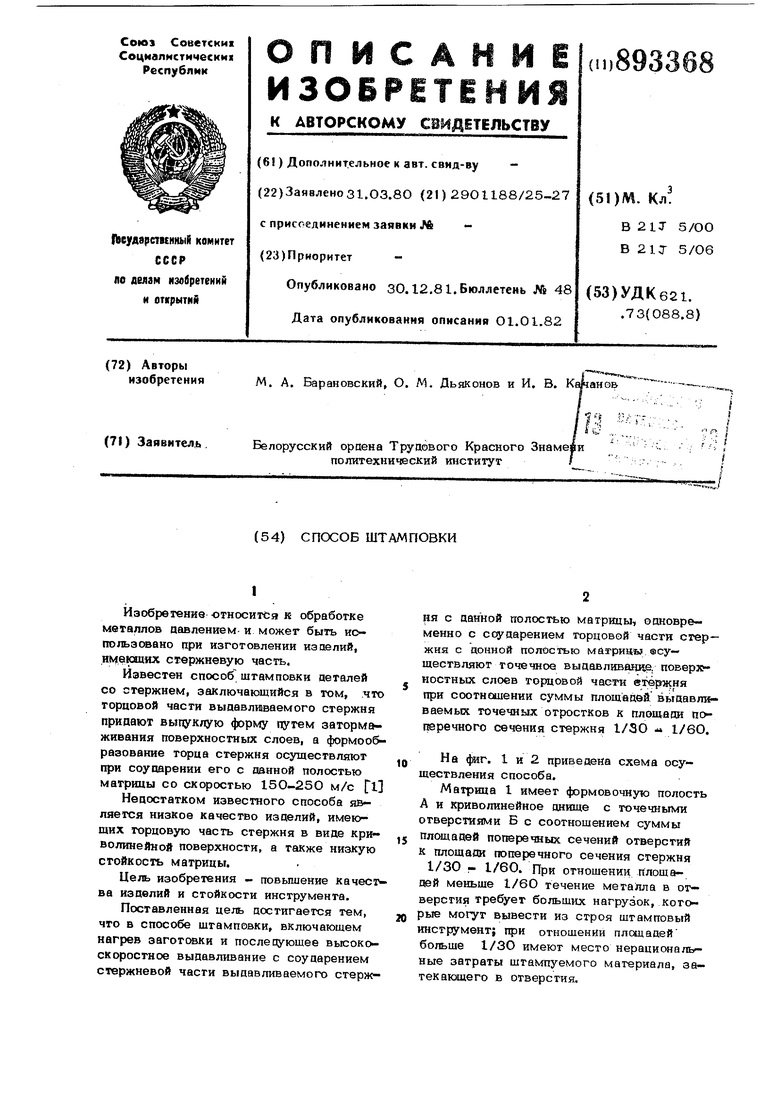

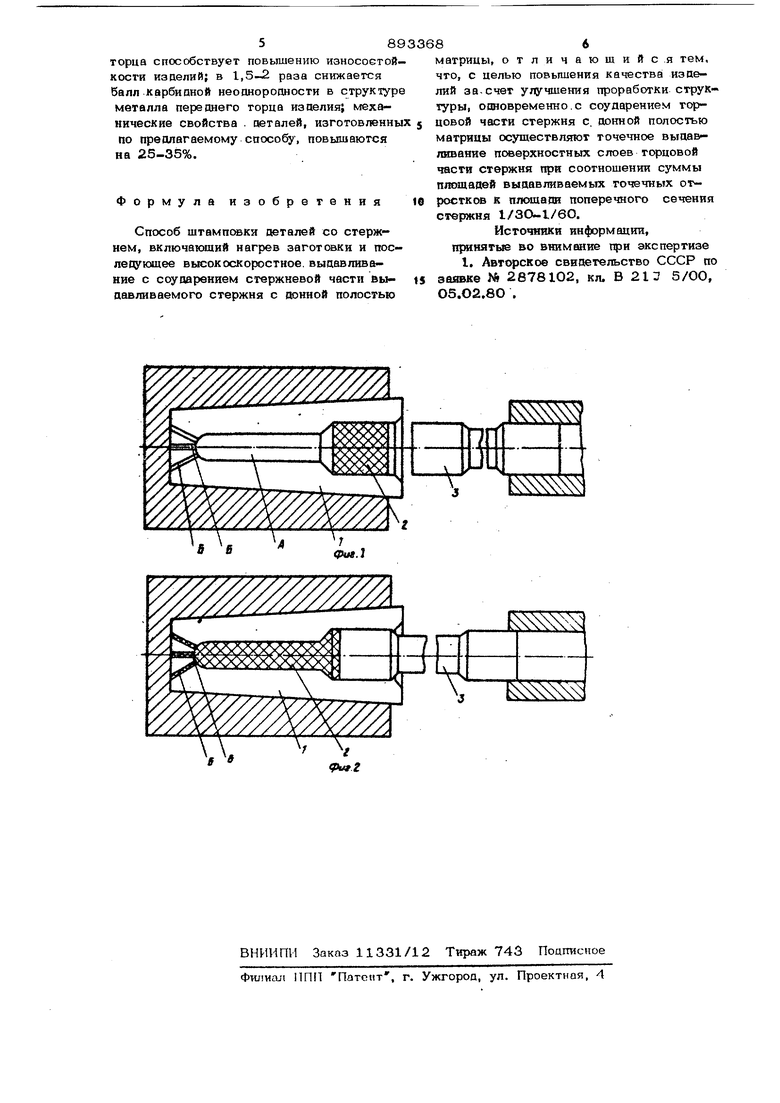

На фйг. 1 и 2 приведена схема осу10ществления способа.

Матрица 1 имеет формовочную полость А и криволинейное днище с точечными отверстиями Б с соотношением суммы плсидадай поперечных сечений отверстий

15 к площади 1гоперечного сечения стержня 1/30 г 1/60. При отношении площадей меньше 1/6О течение металла в отверстия требует больших нагрузок, которые могут вывести из строя штамповый

20 инструмент; при отношении площадей больше 1/ЗО имеют место нерациональные затраты штампуемого материала, затекающего в отверстия.

Способ осуществляют следующим образом.

Заготовку 2(обычной цилиндрической формы) нагревают ао температуры штамповки и помешают в матрицу 1 штампа ОЛЯ выдавливания. Для деформации заготовки 2 пуансон 3 разгоняют, например в стволе порохового копра (не показан) до скорости 8О-1ОО м/с, в реэу/ьтате он получает запас энергии, с еспечивающий высокоскоростную пластическую деформацию заготовки, эаканчивакяцуюся соударением выдавленного первонего торца стержня с днищем матрицы со скоростью 150-250 м/с.

энергию удара оля поадержания такой скорости рассчитывают по известной формуле

E KeY, где К - коэффициент, учитывающий КПД

удара;

е - удельная энергия деформ{фоввния находится для кажоой марки стели в зависимосги от степени деформации при заданных температурно-скоростных гсловиях протекания процесса; V - смаценный . Рентгеноструктурным и металлографическим анализом установлено, что при соударении торца выдавленного стержня с криволинейной поверхностью она матрицы со скоростью меньше 15О м/с изменения в тонкой структуре, обусловленные течением металла в отверстия, выражены слабо. При этом разрушения зерен и межкристаллитных включений практически не наблюдается. В диапазоне скоростей 150-25О м1с, изделия получаются с мелкозернистой проработанной структурой в поверхностных слоях изделия, без рыхлых участков и заштампованных пор. Скорости соударения торца стержня с поверхностью матрицы выше 250 м/с применять не рекоменсеется, так как в процессе выдавливания происходит разрью стержневой части под действием сил инерции и от локального тепловыделения в очаге деформации вследствие того, что процесс вы- давления протекает в адиабатических условиях. При соударении переднего торца выдавленного стержня с днищем матрицы со скоростью м/с металл проявляет повышенные пластические свойства вследствие локального тепловыделения по поверхности соударения и воздействия сил инерции, которые на конечной стадии протекания процесса направлены в сторону перемещения выдавленного

|стержня. Это приводит к тому, что по окончании заполнения металлом всей формовочной полости начинается затекание его в отверстия с образованием отроет- ков. Течение металла в отверстия вызывает, в СБОЮ очередь, дополнитет - ную информацию поверхностных слоев уже сформировавшегося изделия, приводящую к интенсивному дроблению зерен, карбидов, межкристаллитных включений и к иэЧ|енениям в тонкой структуре, выражающимся в дополнительном искажении кристалл Ыеской решетки, образовании мелко блочной мозаичной структуры с более вы-

сокой плотностью дислокаций. Такие изменения в структуре, вызванные дополнительной сдвиговой деформацией, способствуют образованию на рабочей торцовой поверхности изделия высокопрочного

слоя, позволяющего существенным образом повыси1ъ его стойкость.

Пример. Заготовку цилиндрической формы диаметром d 42 мм и высотой 40 мм из стали 45хЗВЗМФС (ДИ-23)

нагревают по 116О-119О°С в электрическое пезд .согфошвления и устана лввают матрицу штампа оля выдавливания. Затем производят деформацию заготовки цуансоном, который разгоняют Е стволе

порохового копра до скорости Y.Q 89 м/с.

Скорость соудареияя переднего торце выдавливаемого стержня составляет 152,6 м/с. Поду«юиные изделия имеют высокое качество проработки структуры торцовой чж;ти и стержне

Предлагаемый способ штамповки изоэ- ЛИЙ обеспечивает преимуществ в а: отпадает необходимость гцроведения на изделия дополнительных операций

химико-термической обработки (азоти роваиия, Аэрирования, хромирования) для придания этому участку повышенных сфоч иостных свойств; изделия получаются по всему периметру с высокотвердьш слоем и вязкой сердцевиной; твердость поверхностных слоев на рабочем торце изделий на 35-4О% выше, чем у деталей, изготовленных по известной технологии; сопротивляемость износу готовых изделий повышается в 4-5 раз; за счет прорабо ки структуры металла передней части уменьшается разнозернистость по объему (длине) поковки на 90-1ОО%, так как ранее не деформированные зерна на передг нем торце становятся равными по величине зерну на боковой поверхности стержня, величина зерна становится равной 11-13 баллам, причем образующаяся волсжнистая структура на поверхности криволинейного

торца способствует повышению износостой- косги изделий; в 1,5-2 раза снижается балл карбианой неоонорошости в структуре металла переднего торца изнелия; механические свойства . деталей, изготовленных по предлагаемому способу, повышаются на 25-35%.

Формула изобретения

Способ штампсжки деталей со стержнем, включающий нагрев заготовки и последующее высокоскоростное, выдавливание с соударением стержневой части выдавливаемого стержня с оонной полостью

матрицы, отличающийся тем, что, с целью повышения качества изделий за-счет улучшения проработки структуры, одновременно.с соударением торцовой части стержня с. донной полостью матрицы осуществляют точечное выдав ливание поверхностных слоев торцовой части стержня при соотношении суммы площадей выдавливаемых точечных отростков к площади поперечного сечения стержня 1/ЗО-1/6О.

Источники информации, понятые во вннмш1ие при экспертизе

I, Авт фское свидетельство СССР по заявке 2878102, кл. В 21 Л 5/00, О5.О2.8О .

ESS

Авторы

Даты

1981-12-30—Публикация

1980-03-31—Подача