(4) УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для вьщавливания труднодеформируемых металлов с применением квазТ1Жидких сред, и может найти применение в кузнечно-прессовом производстве в машиностроительной и металлургической отраслях промышленности.

Известно устройство для вьддавливания, содержащее ко 1тейнер, матрицу и пуансон 1. ;

Недостаток данного устройства определяется его конструктивными особенностями и обусловленной анизотропией свойств получаемых изделий, состоящих в недостаточно высоком качестве. Кроме того, вследствие увеличения сдвиговых деформаций возможно появление наружных дефектов по по- . верхности изделия и увеличение отходов .

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что устройство для выдавливания, содержащее контейнер, матрицу и пуансон снабжено графитовой втулкой, размещенной в контейнере, контейнер выполйен с кольцевым бортом на внутренней поверхности со стороны пуансона, при этом внутренний диаметр графитовой втулки и кольцевого бурТа соответствует диаметру пуансона, а пуансон на рабочей части имеет постойнный диаметр, при этом наружный диаметр графитной втулки определяется соотношением

D U,05 - l,2)d, где d - диаметр пуансона на участке,

входящем в контейнер. Назначение кольцевого бурта - исключить возможность истечения промежуточной графитовой среды в зазор между пуансоном и стенками контейнера.

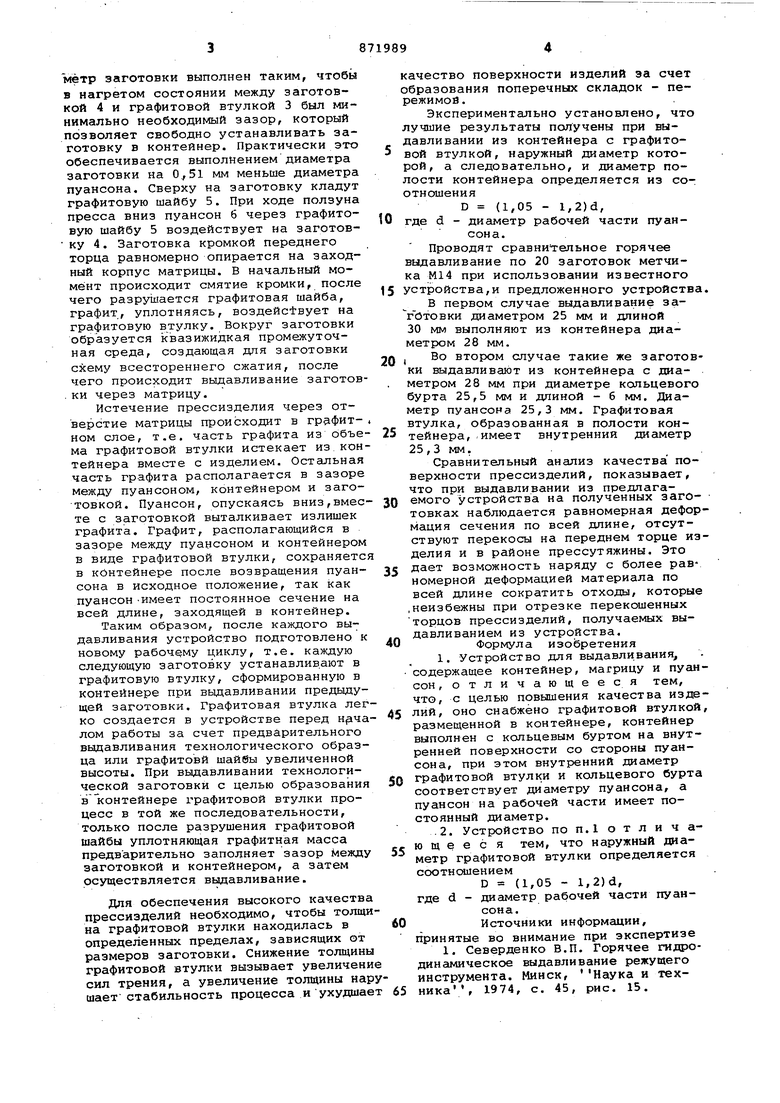

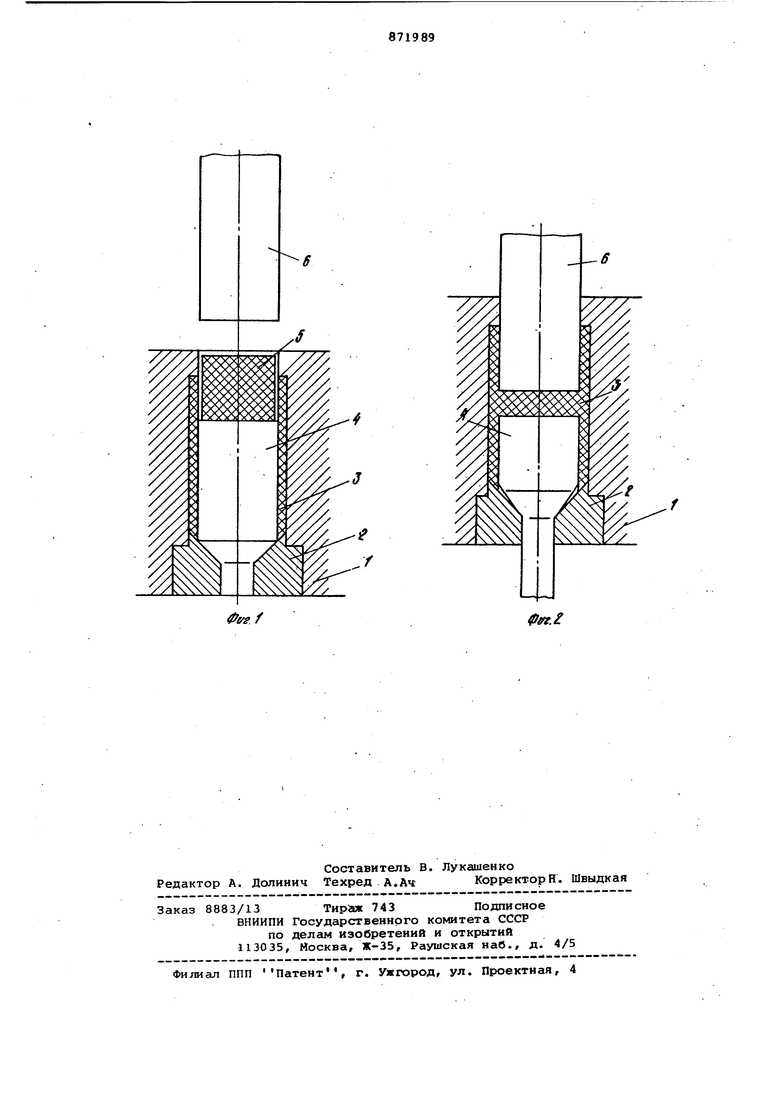

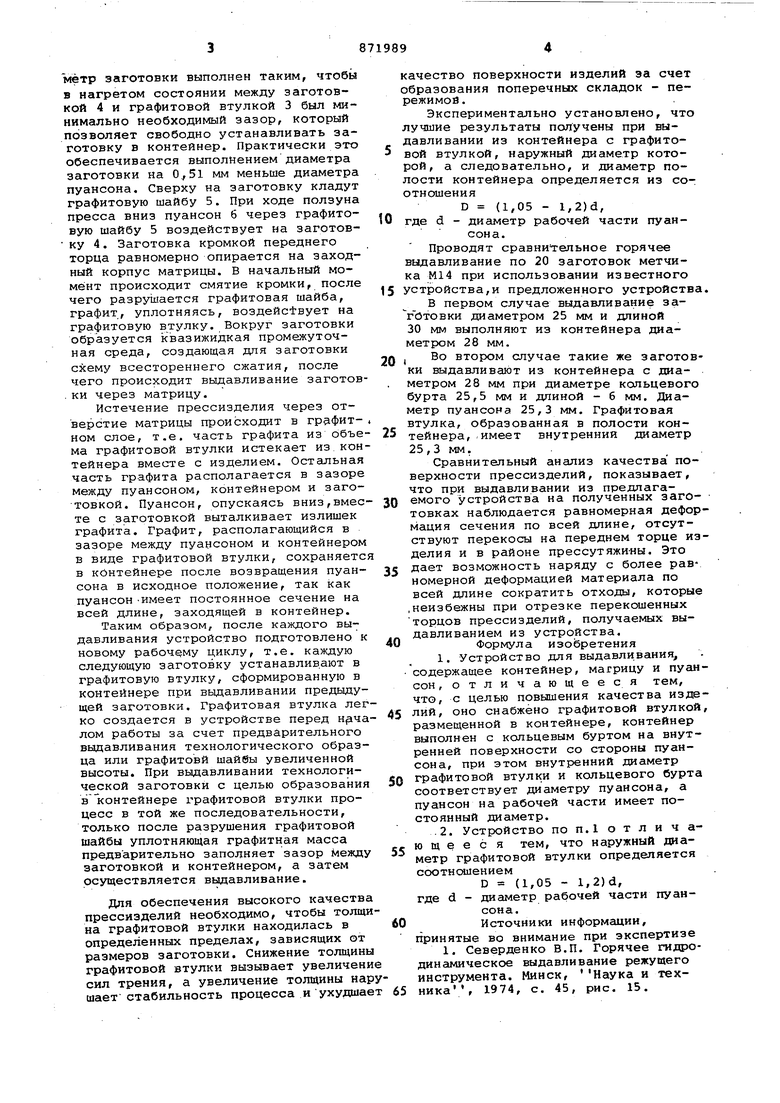

На фиг. 1 показано устройство для выдавливания в исходном состоянии; на фиг. 2 - то же, в процессе выдавливания.

Устройство содержит контейнер 1, в котором между кольцевым буртом и матрицей 2 расположена графитовая втулка 3.

Устройство работает следующим образом.

Заготовку 4, нагретую до температуры деформации, устанавливают в графитовую втулку 3 на матрицу 2. Диаетр заготовки выполнен таким, чтобы нагретом состоянии между заготовой 4 и графитовой втулкой 3 был миимально необходимый зазор, который озволяет свободно устанавливать заготовку в контейнер. Практически это беспечивается выполнением диаметра заготовки на мм меньше диаметра пуансона. Сверху на заготовку кладут графитовую шайбу 5. При ходе ползуна пресса вниз пуансон 6 через графитовую шайбу 5 воздействует на заготовку 4. Заготовка кромкой переднего торца равномерно опирается на заходный корпус матрицы. В начальный момент происходит смятие кромки, после чего разрушается графитовая шайба, графит, уплотняясь, воздействует на графитовую втулку. Вокруг заготовки образуется квазижидкая промежуточная среда, создающая для заготовки схему всестореннего сжатия, после чего происходит выдавливание заготовки через матрицу.

Истечение прессизделия через отверстие матрицы происходит в графит- . ном слое, т.е. часть графита из объема графитовой втулки истекает из контейнера вместе с изделием. Остальная часть графита располагается в зазоре между пуансоном, контейнером и заготовкой. Пуансон, опускаясь вниз,вместе с заготовкой выталкивает излишек графита. Графит, располагающийся в зазоре между пуансоном и контейнером в виде графитовой втулки, сохраняется в контейнере после возвращения пуансона в исходное положение, так как пуансон -имеет постоянное сечение на всей длине, заходящей в контейнер.

Таким образом, после каждого выдавливания устройство подготовлено к новому рабочему циклу, т.е. каждую следующую заготовку устанавлив.ают в графитовую втулку, сформированную в контейнере при выдавливании предыдущей заготовки. Графитовая втулка легко создается в устройстве перед Нр1чалом работы за счет предварительного выдавливания технологического образца или графитовй шайбы увеличенной высоты. При выдавливании технологической заготовки с целью образования в контейнере графитовой втулки процесс в той же последовательности, только после разрушения графитовой шайбы уплотняющая графитная масса предварительно заполняет зазор Между заготовкой и контейнером, а затем осуществляется ввдавливание.

Для обеспечения высокого качества прессизделий необходимо, чтобы толщина графитовой втулки находилась в определенных пределах, зависящих от размеров заготовки. Снижение толщины графитовой втулки вызывает увеличение сил трения, а увеличение толщины нару шает стабильность процесса и ухудшает

качество поверхности изделий эа счет образования поперечных складок - пережимой.

Экспериментально установлено, что лучшие результаты получены при выдавливании из контейнера с графитовой втулкой, наружный диаметр которой, а следовательно, и диаметр полости контейнера определяется из соотношения

D (1,05 - l,2)d,

где d - диаметр рабочей части пуансона.

Проводят сравнительное горячее выдавливание по 20 заготовок метчика М14 при использовании известного устройства,и предложенного устройства, В первом случае выдавливание загЪтовки диаметром 25 мм и длиной 30 мм выполняют из контейнера диаметром 28 мм.

, Во втором случае такие же заготовки выдавливают из контейнера с диаметром 28 мм при диаметре кольцевого бурта 25,5 мм и длиной - б мм. Диаметр пуансона 25,3 мм. Графитовая втулка, образованная в полости контейнера, .имеет внутренний диаметр 25,3 мм.

Сравнительный анализ качества поверхности прессизделий, показывает, что при выдавливании из предлагаемого устройства на полученных заготовках наблюдается равномерная деформация сечения по всей длине, отсутствуют перекосы на переднем торце изделия и в районе прессутяжи-ны. Это дает возможность наряду с более равномерной деформацией материала по всей длине сократить отходы, которые .неизбежны при отрезке перекошенных торцов прессизделий, получаемых выдавливанием из устройства. Формула изобретения

1. Устройство для выдавливания, содержащее контейнер, матрицу и пуансон , отличающееся тем, что, с целью повышения качества издеЛИЙ, оно снабжено графитовой втулкой, размещенной в контейнере, контейнер выполнен с кольцевым буртом на внутренней поверхности со стороны пуансона, при этом внутренний диаметр графитовой втулки и кольцевого бурта соответствует диаметру пуансона, а пуансон на рабочей части имеет постоянный диаметр.

.2. Устройство по П.1 о т л и ч аК) щ е е с я тем, что наружный диаметр графитовой втулки определяется соотнесением

D (1,05 - l,2)d,

где d - диаметр рабочей части пуансона. Источники информации,

принятые во внимание при экспертизе 1. Северденко В.П. Горячее гидродинг мическое выдавливание режущего инструмента. Минск, Наука и техника, 1974, с. 45, рис. 15.

0ffg f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| Способ прямого горячего квазигидродинамического прессования | 1987 |

|

SU1484425A1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

Авторы

Даты

1981-10-15—Публикация

1979-12-19—Подача