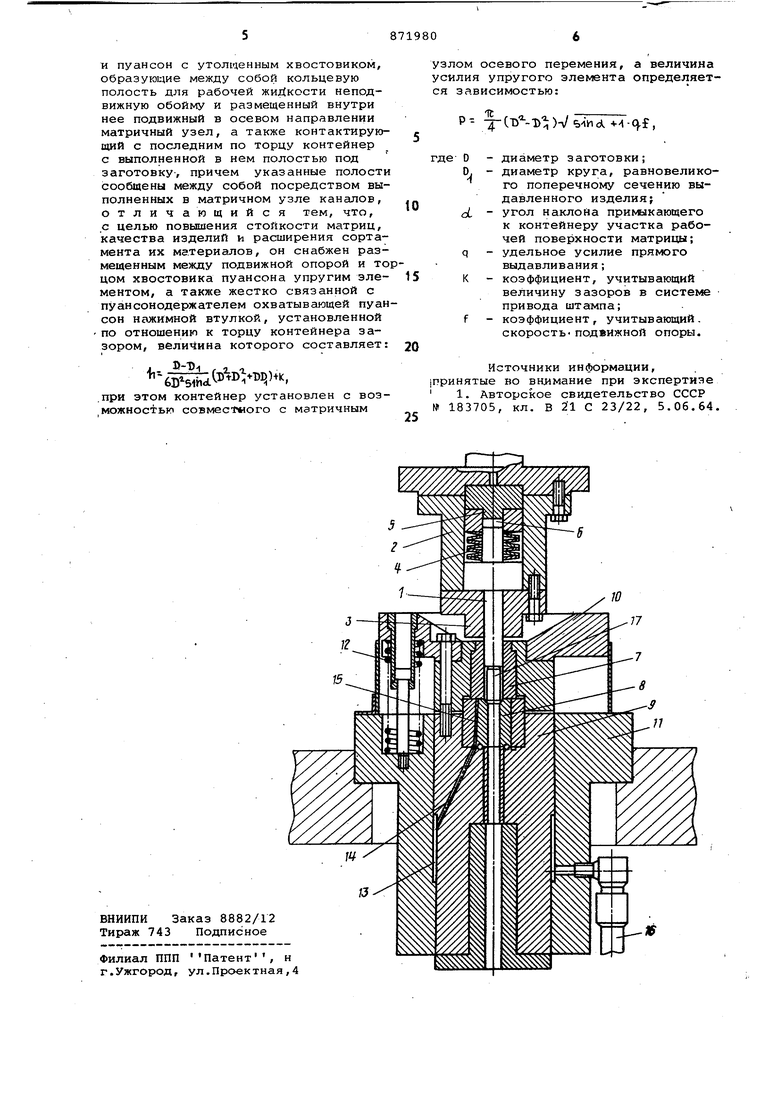

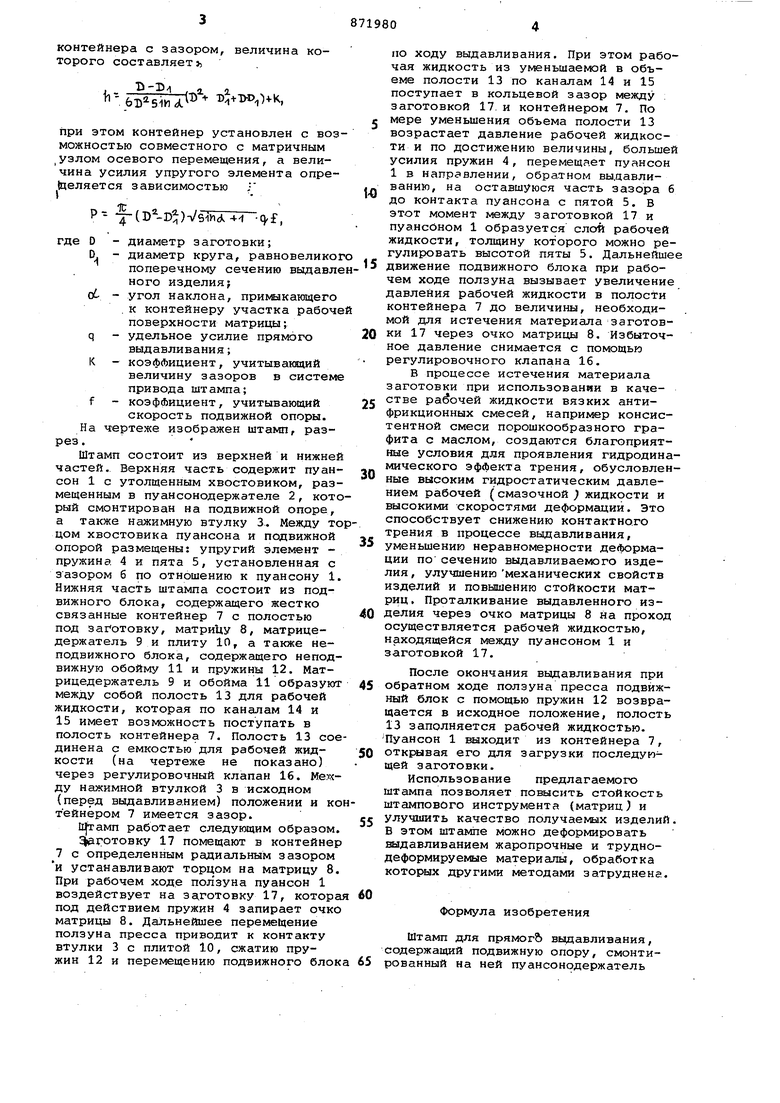

(54) ШТАМП ДЛЯ ПРЯМОГО ВВДАВЛИВАНИЯ Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий из труднодеформируекых и малопластич ных материалов. Известен штамп для прямого выдавливания , содержащий подвижную опору, смонтированный на ней пуансонодержатель и пуансон с утолщенным хвостовиком, образующие между собой кольце вую подость для рабочей жидкости, не подвижную опору и размещенную внутри него подвижную в осевом направлении матрицу, а также контактирующий с не по торцу контейнер с выполненной в-. нем полостью под заготовку, причем указанные полости сообщены между собой посредством заполненных в матрице каналов .X JНедостатками данного штампа являются низкая стойкость матриц и низftoe качество изделий, в особенности, при выдавливаний труднодеформируемлх материалов, поскольку при пер мещении матрицы под действием осево го усилия, передаваемого пуансоном через заготовку, смазка из полости под матрицей вытесняется еме до нача ла пластической деформации, т.е. к моменту начала выдавливания давление-смазки в полости недостаточно для попадания в контактную зону очага деформации, что ведет к резкому повышению деформирующего усилия и появлению дефектов в выдавливаемом металле. Цель изобретения - повышение стойкости матриц, качества изделий и расширения сортг(К1ента их материалов. Поставленная цель достигается тем, что штамп для прямого выдавливания, содержащий подвижную опору, смонтированный на ней пуансонодержатель и пуансон с утолщенным хвостовиком, обраэукяцие между собой кольцевую полость для рабочей жидкости неподвижную обойму и размещенный внутри нее подвижный в осевом направлении матричный узел, а также контактирующий с последним по торцу контейнер с выполненной в нем полостью под заготовку, причем указанные полости сообщены между собой посредством выполненных в матричном узле каналов, снабжен размещенным между подвижной опорой и торцом хвост овика пуансона упругим элементом, а также жестко связанной с пуансонодержателем охватывающей пуансон нажимной втулкой, .установленной по отношению к торцу контейнера с зазором, величина которого составляет:, , Ъ-D , , -. T5,, при этом контейнер установлен с воз можностью совместного с матричным ,узлом осевого перемещения, а величина УСИЛИЯ упругого элемента опреЬеляется зависимостью Г Р-- f-()VsivU iT--q-f, где D - диаметр заготовки; D. - диаметр круга, равновеликог поперечному сечению выдавле ного изделия; oL- - угол наклона, примыкающего к контейнеру участка рабоче поверхности матрицы; q - удельное усилие прямого выдавливания; К - коэфЛициент, учитываквдий величину зазоров в системе привода штампа; f - коэффициент, учитывающий скорость подвижной опоры. На чертеже изображен штамп, разрез . Штамп состоит из верхней и нижней частей. Верхняя часть содержит пуансон 1 с утолщенным хвостовиком, размещенным в пуансонодержателе 2, кото рый смонтирован на подвижной опоре, а также нажимную втулку 3. Между то цом хвостовика пуансона и подвижной опорой размещены: упругий элемент пружина 4 и пята 5, установленная с зазором 6 по отношению к пуансону 1 Нижняя часть штампа состоит из подвижного блока, содержащего жестко связанные контейнер 7 с полостью под заг отовку, матрииу 8, матрицедержатель 9 и плиту 10, а также неподвижного блока, содержащего непод вижную обойму 11 и пружины 12. Матрицедержатель 9 и обойма 11 образуют между собой полость 13 для рабочей жидкости, которая по каналам 14 и 15 имеет возможность поступать в полость контейнера 7. Полость 13 со динена с емкостью для рабочей жидкости (на чертеже не показано) через регулировочный клапан 16. Меж ду нажимной втулкой 3 в исходном {перед выдавливанием) положении и к тейнером 7 имеется зазор. работает следукщим образом готовку 17 помещают в контейне 7 с определенным радиальным зазором и устанавливают торцом на матрицу 8 При рабочем ходе ползуна пуансон 1 воздействует на заготовку 17, котор под действием пружин 4 запирает очк матрицы 8. Дальнейшее перемещение ползуна пресса приводит к контакту втулки 3 с плитой 10, сжатию пружин 12 и перемещению подвижного бло по ходу выдавливания. При этом рабочая жидкость из улюньшаемой в объеме полости 13 по каналам 14 и 15 поступает в кольцевой зазор между : заготовкой 17, и контейнером 7. По мере уменьшения объема полости 13 возрастает давление рабочей жидкости и по достижению величины, большей усилия пружин 4, перемещает пуансон 1 в направлении, обратном выдавливанию, на оставшуюся часть зазора б до контакта пуансона с пятой 5. В этот момент между заготовкой 17 и пуансоном 1 образуется слой рабочей жидкости, толщину которого можно регулировать высотой пяты 5. Дальнейшее движение подвижного блока при рабочем ходе ползуна вызывает увеличение давления рабочей жидкости в полости контейнера 7 до величины, необходимой для истечения материала заготовки 17 через очко матрицы 8. Избыточное давление снимается с помощью регулировочного клапана 16. В процессе истечения материала заготовки при использовании в качестве рабочей жидкости вязких антифрикционных смесей, наприлюр консистентной смеси порошкообразного графита с маслом, создаются благоприятные условия для проявления гидродинамического эффекта трения, обусловленные высоким гидростатическим давлением рабочей ( смазочной ) жидкости и высокими скоростями деформации. это способствует снижению контактного трения в процессе выдавливания, уменьшению неравномерности деформации по сечению выдавливаемого изделия , улучшению механических свойств изделий и повышению стойкости матриц. Проталкивание выдавленного изделия через очко матрицы 8 на проход осуществляется рабочей жидкостью, находящейся между пуансоном 1 и заготовкой 17. После окончания выдавливания при обратном ходе ползуна пресса подвижный блок с помощью пружин 12 возвращается в исходное положение, полость 13 заполняется рабочей жидкостью. Пуансон 1 илходит из контейнера 7, откЕялвая его для загрузки последующей заготовки. Использование предлагаемого штампа позволяет повысить стойкость штампового инструмента {матриц и улучшить качество получаемых изделий. В этом штампе можно деформировать выдавливанием жаропрочные и труднодеформируемые материалы, обработка которых другими методами затруднена. Формула изобретения Штамп для прямог) выдавливания, содержащий подвижную опору, смонтированный на ней пуансонодержатель

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для объемного деформирования | 1988 |

|

SU1593774A1 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2017 |

|

RU2645814C1 |

Авторы

Даты

1981-10-15—Публикация

1978-10-18—Подача