Изобретение относится к обработке металлов давлением и может быть использовано при прессовании труднодеформируемых материалов.

Цель изобретения - снижение трудоемкости прессования изделий и уменьшение усилия прессования.

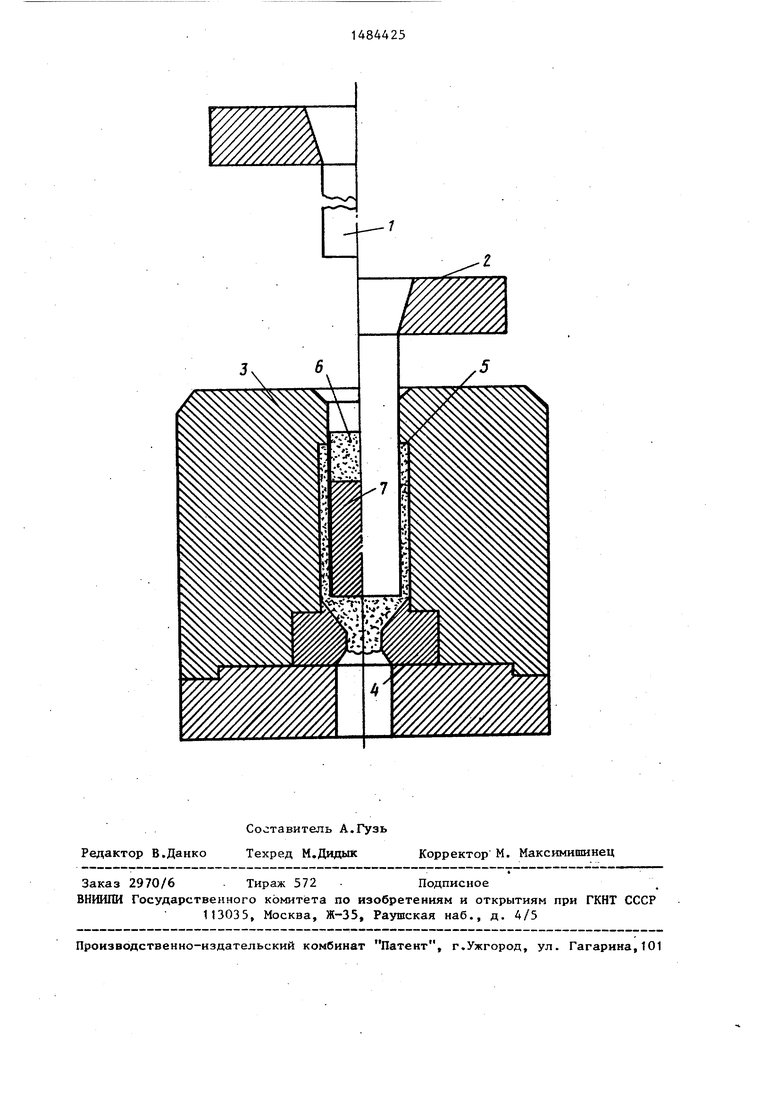

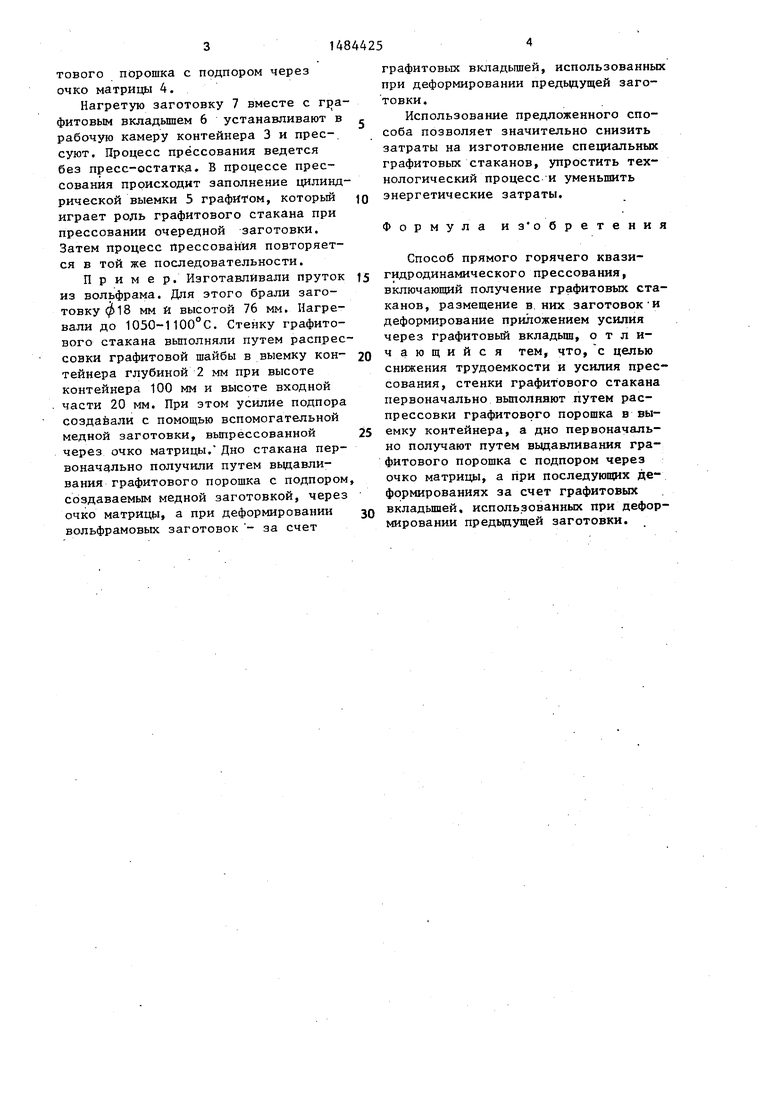

На -чертеже представлено устройство для осуществления способа прямого горячего квазигидродинамического прессования, общий вид.

Устройство состоит из пуансона 1, закрепленного на верхней плите 2, контейнера 3 с рабочей камерой, диаметр верхней части которой соответствует диаметру пуансона 1, и матрицы 4, размещенной на выходе из контейнера 3. В рабочей камере контейнера 3 со стороны матрицы 4 выполнена

выемка 5 диаметром, равным 1,1-1,5 диаметра пуансона 1, и длиной, составляющей 0,7-0,8 длины рабочей камеры контейнера 3. В выемке 5 размещена теплоизолирующая передающая .давление среда - графит, а под пуан- 1соном 1 - взаимодействующий с его торцом графитовый вкладыш 6,

Способ прямого горячего квазигидродинамического прессования включает получение графитовых стаканов, размещение в них заготовок 7 и деформирование приложением усилия через графитовый вкладыш 6.

При этом стенку графитового стакана получают первоначально путем распрессовки графитового порошка в выемку 5 контейнера 3, а дно- первоначально путем выдавливания графитового порошка с подпором через очко матрицы 4.

Нагретую заготовку 7 вместе с графитовым вкладышем 6 устанавливают в рабочую камеру контейнера 3 и прессуют. Процесс прессования ведется без пресс-остатка. В процессе прессования происходит заполнение цилиндрической выемки 5 графитом, который играет роль графитового стакана при прессовании очередной заготовки. Затем процесс прессования повторяется в той же последовательности.

Пример. Изготавливали пруток из вольфрама. Для этого брали заготовку р18 мм и высотой 76 мм. Нагревали до 1050-1100°С. Стенку графитового стакана выполняли путем распрес совки графитовой шайбы в выемку кон- тейнера глубиной 2 мм при высоте контейнера 100 мм и высоте входной части 20 мм. При этом усилие подпора создавали с помощью вспомогательной медной заготовки, выпрессованной через очко матрицы. Дно стакана первоначально получили путем выдавливания графитового порошка с подпором создаваемым медной заготовкой, через очко матрицы, а при деформировании вольфрамовых заготовок - за счет

графитовых вкладышей, использованных при деформировании предыдущей заготовки.

Использование предложенного способа позволяет значительно снизить затраты на изготовление специальных графитовых стаканов, упростить технологический процесс и уменьшить энергетические затраты.

Формула и з о бретения

Способ прямого горячего квазигидродинамического прессования, включающий получение графитовых стаканов, размещение в них заготовок к деформирование приложением усилия через графитовый вкладыш, отличающийся тем, что, с целью снижения трудоемкости и усилия прессования, стенки графитового стакана первоначально выполняют путем рас- прессовки графитового порошка в выемку контейнера, а дно первоначально получают путем выдавливания графитового порошка с подпором через очко матрицы, а при последующих деформированиях за счет графитовых вкладышей, использованных при деформировании предыдущей заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| ЗАГОТОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕЛ1ЫХ СПЛАВОВ | 1970 |

|

SU278610A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2686704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при обработке труднодеформируемых материалов методом прямого горячего гидродинамического прессования. Цель изобретения - снижение трудоемкости прессования изделий и уменьшение усилия прессования. Способ включает получение графитовых стаканов, размещение в них заготовок и деформирование приложением усилия через графитовый вкладыш. Стенку графитового стакана получают первоначально путем распрессовки графитового порошка в выемку контейнера, дно- первоначально путем выдавливания графитового порошка с подпором через очко матрицы, а при последующих деформированиях - за счет графитовых вкладышей, использованных при деформировании предыдущей заготовки. Способ позволяет уменьшить расход графитовых материалов и уменьшить энергетические затраты. 1 ил.

| Северденко В.П | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Промышленность Белоруссии | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1989-06-07—Публикация

1987-03-19—Подача