Группа изобретений относится к обработке металлов давлением, в частности к производству полых профилей методом прессования, и может быть использовано при производстве прецизионных труб как из специальных сталей и сплавов, так и из цветных металлов (титан).

Из уровня техники известен способ прессования труб, включающий размещение заготовки в контейнере, прессование трубы выдавливанием в кольцевой зазор между пуансоном и контейнером, вырезку донца трубы, продвижение трубы вперед, выталкивание трубы из контейнера (Жолобов В.В., Зверев Г.И. Прессование металлов. - М.: Металлургия, 1971 г., стр. 27).

Недостатками данного способа являются значительная разнотолщинность получаемых труб, необходимость приложения больших усилий при прессовании труб и существенные потери металла за счет увеличения высоты донца. Согласно ГОСТ 9940-81 «Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия» предельные отклонения по толщине стенки бесшовной трубы +/-12,5%, что является неприемлемым при использовании труб в ответственных конструкциях.

Из уровня техники известен способ изготовления полых профилей методом прессования, включающий установку матрицы, подачу в контейнер пресса подогретой заготовки с осевым отверстием, установку пресс-иглы в осевое отверстие заготовки, выдавливание заготовки под воздействием сил движущегося пуансона через канал матрицы, расположенной на противоположном торце контейнера по отношению к пуансону (Перлин И.Л. Теория прессования металлов / И.Л. Перлин. М.: Металлургия, 1964 г. - С. 14-15).

Недостатками указанного способа являются необходимость приложения больших усилий прессования и разнотолщинность труб, обусловленная неравномерностью истечения материала заготовки.

Из уровня техники известно устройство для прессования полых профилей, содержащее контейнер с пресс-штемпелем и пресс-шайбой, иглу с центрирующей втулкой и матрицу с центрирующей втулкой (а.с. СССР №252272, «Устройство для прессования полых профилей», В21С 25/04, опубл. 22.09.1969).

Недостатками устройства является разовое использование центрирующих втулок, используемых только для одного изделия, увеличение расхода металла и повышение затрат на изготовление центрирующих втулок. Кроме того, при распрессовке заготовки в контейнере происходит изменение формы центрирующих втулок, что ведет к смещению пресс-иглы. В результате увеличивается разностенность полого профиля.

Наиболее близким техническим решением, принятым за прототип, является устройство для прессования полых профилей, содержащее контейнер, пресс-штемпель, пресс-иглу и матрицу. Пресс-игла снабжена центрирующим элементом в виде пробки, наружная поверхность которой соприкасается с рабочими стенками (внутренней поверхностью) матрицы, при этом центрирующий элемент выполнен из обычной малоуглеродистой стали. При распрессовке заготовки в контейнере пресс-игла жестко фиксируется одним концом в отверстии пресс-шайбы. Рабочий конец иглы через центрирующий элемент входит в очко матрицы, что позволяет произвести распрессовку заготовки в контейнере, не нарушая центровку пресс-иглы (патент РФ №2314887, «Устройство для прессования полых профилей», МПК В21С 25/00, опубл. 20.01.2008).

Недостатками прототипа являются невозможность обеспечения равномерного истечения металла заготовки при заполнении калибрующего участка матрицы и, как следствие, осевое смещение центрирующего элемента (пробки) при продвижении деформируемого металла в калибрующем участке матрицы. В результате увеличивается разностенность полого профиля.

Техническая задача, решаемая изобретением, заключается в снижении разнотолщинности полых профилей, повышении коэффициента выхода годного, а также снижении энергозатрат.

Поставленная задача решается за счет того, что в устройстве для прессования прецизионных труб, содержащем контейнер, пуансон, матрицу, снабженную центрирующим стаканом, пресс-иглу, рабочий конец которой размещен в центрирующем стакане, согласно изобретению, пресс-игла выполнена с центральным осевым несквозным отверстием и по меньшей мере с четырьмя равномерно расположенными пазами на ее поверхности, в которых размещены с возможностью перемещения сегменты.

Поставленная задача решается также за счет того, что в способе прессования полых профилей, включающем установку матрицы в матрицедержатель, установку центрирующего стакана в отверстие матрицы, подачу в контейнер пресса подогретой заготовки с осевым отверстием, пуансона с пресс-шайбой и пресс-иглой, устанавливаемой в осевое отверстие заготовки, перемещение и выдавливание пуансоном металла заготовки в отверстие матрицы, согласно изобретению, после установки пресс-иглы в осевое отверстие заготовки, сегменты пресс-иглы разводят до их контакта с внутренней поверхностью заготовки, и позиционируют заготовку с обеспечением ее соосности с матрицей.

Разведение сегментов пресс-иглы может быть осуществлено, например, путем подачи в ее полость жидкости под давлением.

Центрирование пресс-иглы, осуществляемое путем ее закрепления в центрирующем стакане, предохраняет пресс-иглу от изгиба и смещения относительно оси прессования.

Пресс-шайба предохраняет пуансон от термических воздействий и уменьшает трение о внутреннюю втулку контейнера.

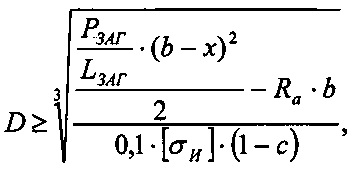

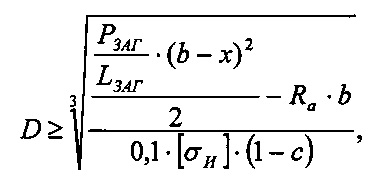

Минимально допустимый диаметр пресс-иглы определяется в зависимости от размеров заготовки по следующей зависимости:

где D - наружный диаметр пресс-иглы, м;

РЗАГ - вес заготовки, Н;

LЗАГ - длина контакта заготовки с пресс-иглой, м;

b - расстояние от опоры иглодержателя до расчетного сечения, м;

х - расстояние от опоры иглодержателя до ближайшего торца заготовки, м;

Ra - усилие в опоре иглодержателя, Н;

[σи] - допустимое напряжение на изгиб для материала пресс-иглы, Н/мм2;

d - внутренний диаметр пресс-иглы, м;

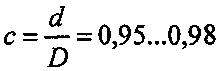

- отношение внутреннего диаметра пресс-иглы к наружному.

- отношение внутреннего диаметра пресс-иглы к наружному.

Процесс прессования труб характеризуется схемой напряженного состояния - всестороннее неравномерное сжатие. Неравномерность сжатия, в первую очередь, зависит от соосного расположения заготовки в контейнере. Всестороннее сжатие обеспечивает деформируемому металлу наиболее высокую пластичность. При этом неравномерность деформации, вызванная нарушением соосного расположения заготовки, неизбежно приводит к повышению усилия прессования и, соответственно, повышению энергозатрат (Прозоров Л.В. Прессование стали. - М.: Государственное научно-техническое издательство машиностроительной литературы, 1956 г., стр. 4).

Вместе с этим, неравномерность скоростей истечения металла заготовки в контейнере возрастает с увеличением сил трения на контактной поверхности «наружная поверхность заготовки - внутренняя поверхность контейнера». Так, в случае нарушения соосного размещения заготовки в контейнере, заготовка наружной поверхностью контактирует с внутренней поверхностью контейнера частично. Следовательно, при распрессовке заготовки в контейнере, в первую очередь, возникают силы трения на поверхности контакта, при этом часть заготовки, поверхность которой не контактирует с контейнером, устремляется не только в направлении стенок контейнера, но и в отверстие, образованное матрицей с пресс-иглой. Это может приводить к нарушению разностенности трубы (Прозоров Л.В. Прессование стали. - М.: Государственное научно-техническое издательство машиностроительной литературы, 1956 г., стр. 41).

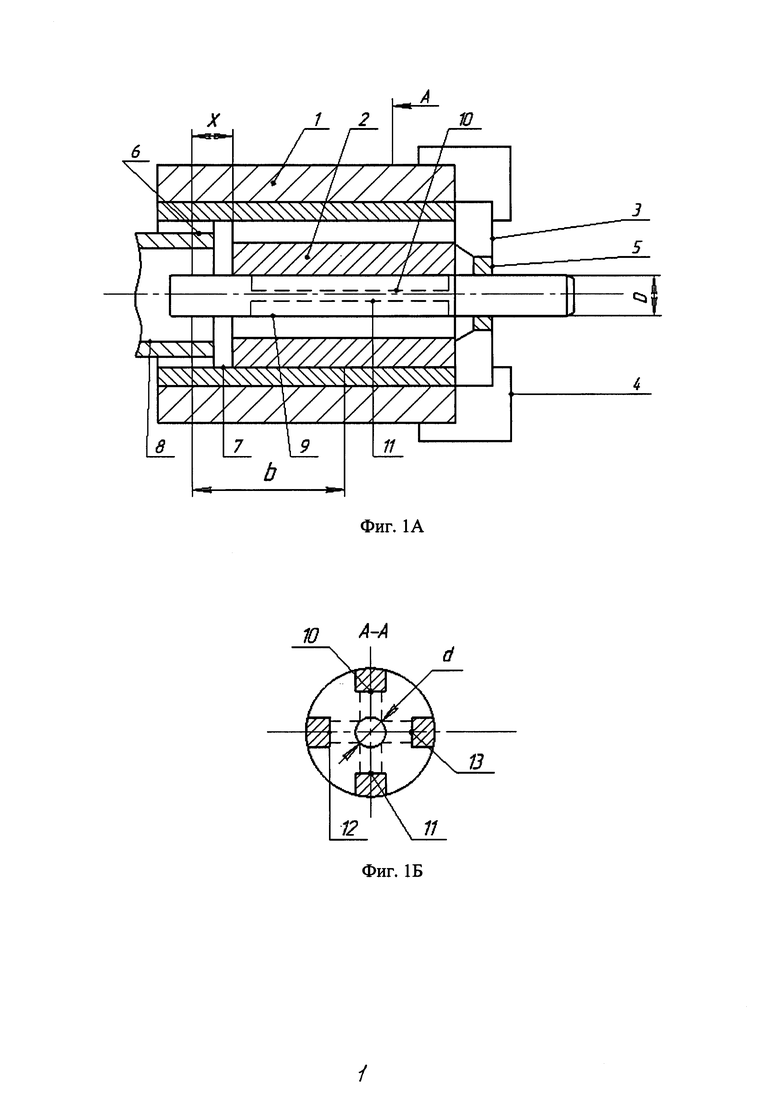

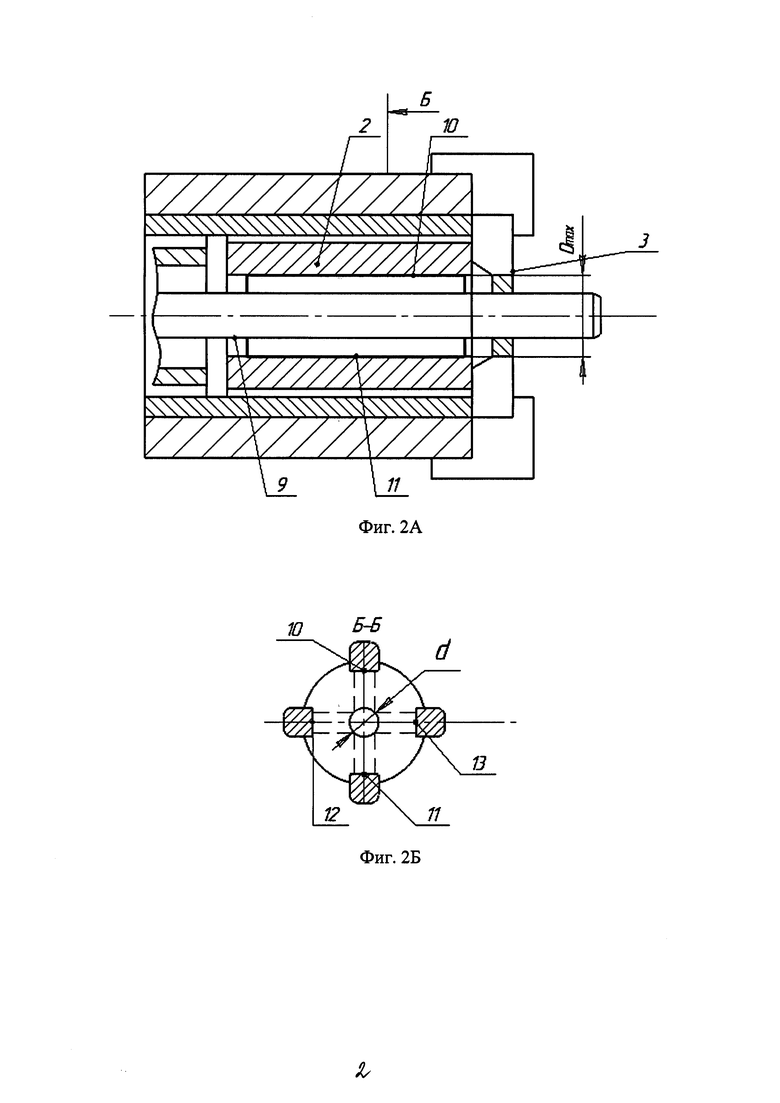

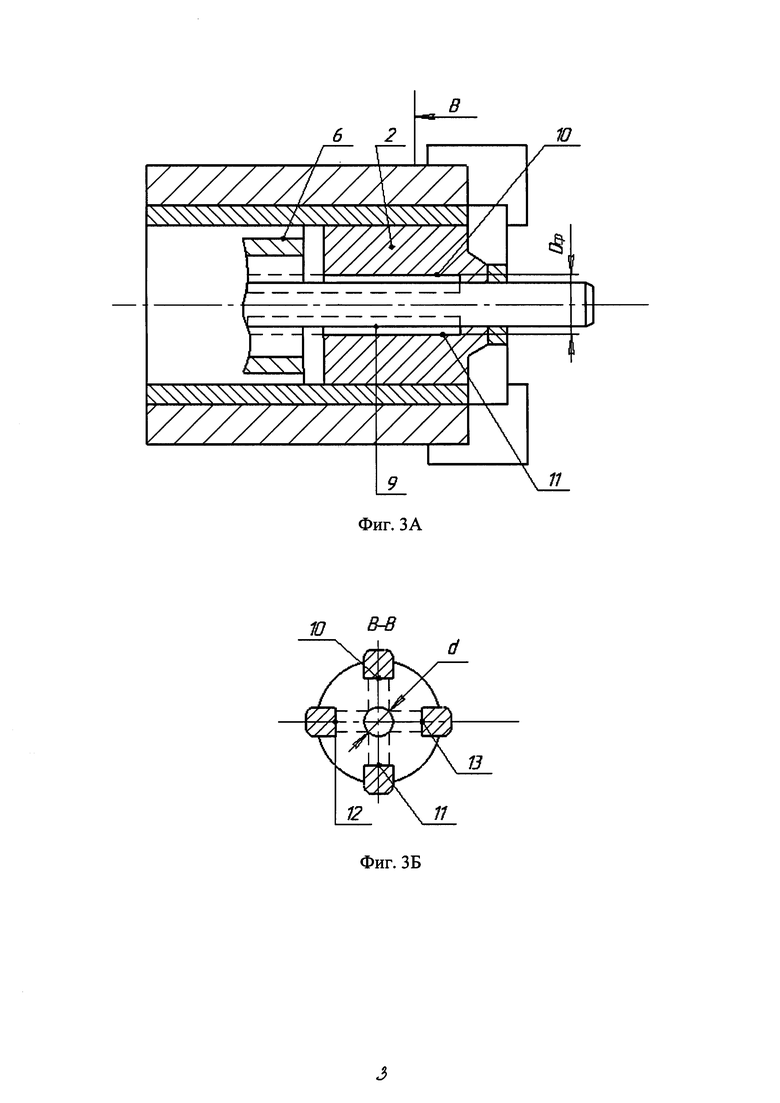

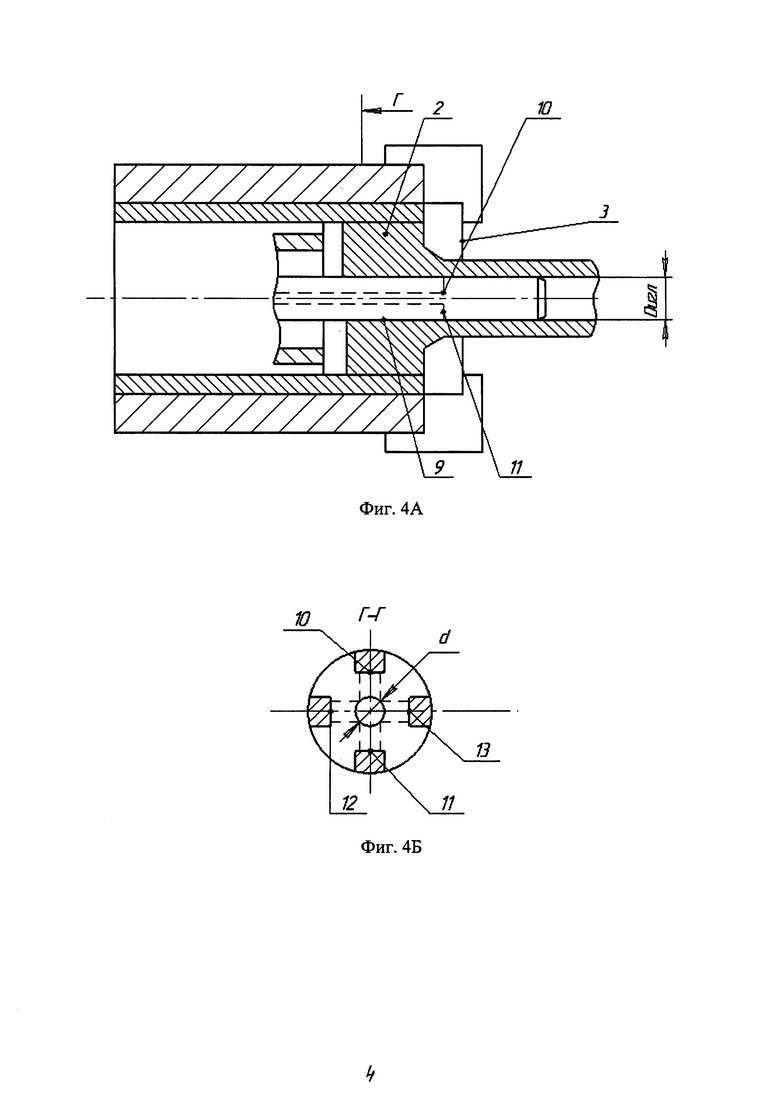

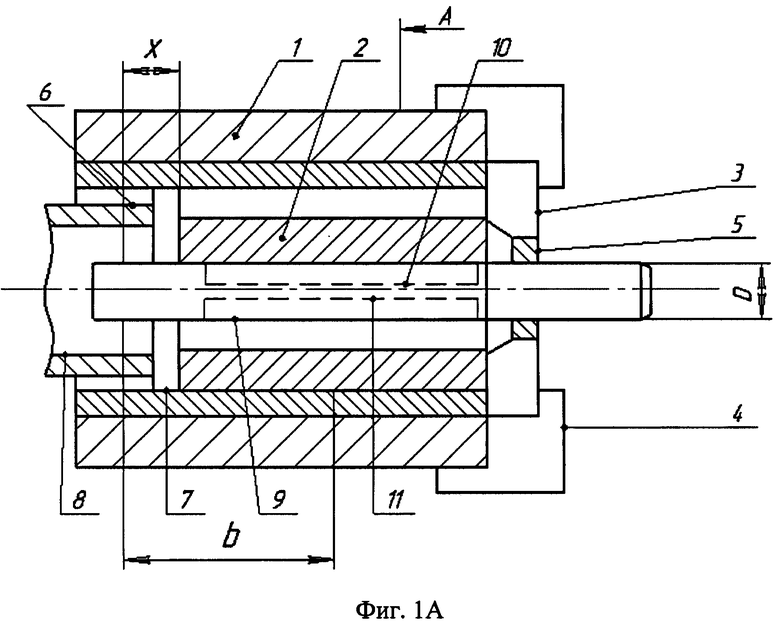

Сущность изобретения поясняется чертежами, где на фиг. 1А схематично показано в разрезе устройство на начальной стадии прессования (пресс-игла сжата, заготовка расположена асимметрично), на фиг. 1Б показан разрез Α-A сегментированной пресс-иглы на начальной стадии прессования, на фиг. 2А показана стадия центрирования заготовки относительно оси прессования, на фиг. 2Б показан разрез Б-Б сегментированной пресс-иглы в момент разведения ее сегментов, на фиг. 3А показана стадия распрессовки, на фигуре 3Б показан разрез В-В сегментированной пресс-иглы на завершающей стадии распрессовки, на фиг. 4А показано начало процесса прессования, на фиг. 4Б показан разрез Г-Г сегментированной пресс-иглы в момент прессования трубы.

Предлагаемый способ осуществляется с помощью устройства, которое содержит контейнер 1 с размещенной в нем заготовкой 2, матрицу 3, установленную в матрицедержателе 4. В матрице 3 установлен центрирующий стакан 5. Также устройство содержит пуансон 6, с укрепленной на его конце пресс-шайбой 7, иглодержатель 8, в котором установлена пресс-игла 9 с сегментами 10, 11, 12 и 13 (см. фиг. 1А и 1Б).

На начальной стадии прессования (фиг. 1А) с одной стороны контейнера 1 в матрицедержатель 4 устанавливают матрицу 3, в отверстии которой размещают центрирующий стакан 5. Нагретую до заданной температуры заготовку 2 с осевым отверстием размещают в контейнере 1.

После размещения заготовки 2 в контейнер 1 вводят пуансон 6, на конце которого размещена пресс-шайба 7 с сегментированной пресс-иглой 9. Пресс-игла 9 проходит через осевое отверстие заготовки 2 и своим рабочим концом закрепляется в центрирующем стакане 5. Сегменты 10, 11, 12 и 13 пресс-иглы 9 на этой стадии прессования не разведены (см. фиг. 1А и 1Б).

Центрирование заготовки 2 относительно оси прессования включает подачу жидкости под давлением в полость пресс-иглы 9 (фиг. 2А). При этом сегменты 10, 11, 12 и 13 пресс-иглы 9 разводятся до контакта с внутренней поверхностью заготовки 2 (см. фиг. 2А и 2Б), тем самым приподнимая заготовку 2 и позиционируя соосное размещение заготовки относительно матрицы 3.

За счет дальнейшего поступательного движения пуансона 6 заготовка 2 распрессовывается и обжимает пресс-иглу 9 (см. фиг. 3А), тем самым сводя сегменты 10, 11, 12 и 13 (см. фиг. 3А и 3Б).

Затем заготовка 2 выпрессовывается через зазор, образованный отверстием матрицы 3 и пресс-иглы 9 (см. фиг. 4). На этой стадии прессования сегменты 10, 11, 12 и 13 пресс-иглы 9 сведены (см. фиг. 4А и 4Б).

Наружный диаметр полого профиля получается равным диаметру Dmax матрицы 3 (см. фиг. 2А), а внутренний диаметр полого профиля будет равен наружному диаметру Dигл пресс-иглы 9 (см. фиг. 4А).

Способ прессования полых профилей был опробован на горизонтальном гидравлическом прессе усилием 55 МН.

Из сплава марки 4Х5МФС была изготовлена пресс-игла наружным диаметром 154,3 мм с центральным осевым отверстием диаметром 100 мм и длиной 1520 мм. На расстоянии 770 мм от ее переднего конца были выполнены 4 сегмента длиной 700 мм.

Цилиндрическую заготовку из сплава марки 08Х22Н6Т диаметром 316 мм и длиной 805 мм с центральным осевым отверстием диаметром 165 мм, предварительно нагретую до 1100°С, загружали в контейнер диаметром 321 мм, с установленной матрицей диаметром 177,3 мм с центрирующим стаканом диаметром 156,0 мм. Затем в осевое отверстие заготовки и центрирующего стакана устанавливали пресс-иглу диаметром 154,3 мм.

Пресс-игла крепилась с помощью резьбового соединения к иглодержателю, через который подводился подвод гидравлической жидкости.

В осевое отверстие пресс-иглы подавали гидравлическую жидкость под давлением 4,0 кН и разводили сегменты пресс-иглы до их контакта с внутренней поверхностью заготовки. Одновременно с этим приподнимали заготовку и позиционировали ее соосное размещение относительно матрицы, при этом диаметр пресс-иглы в месте разведения ее сегментов был равен 159,7 мм.

За счет дальнейшего движения пуансона производилась распрессовка заготовки.

При завершении стадии распрессовки заготовки давление гидравлической жидкости в полости пресс-иглы снизилось до нуля, за счет чего сегменты вернулись в первоначальное положение. Далее, за счет дальнейшего движения пуансона производилось прессование трубы.

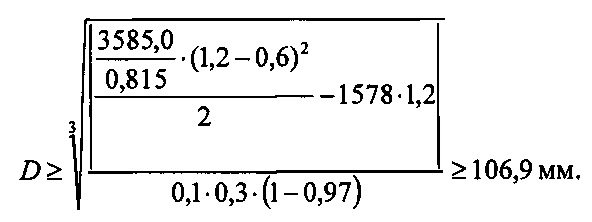

Минимально допустимый диаметр пресс-иглы определялся в зависимости от размеров заготовки по вышеуказанной зависимости:

где D - наружный диаметр пресс-иглы, м;

РЗАГ=3585,0 Н - вес заготовки;

LЗАГ=0,815 м - длина контакта заготовки с пресс-иглой;

b=1,2 м - расстояние от опоры иглодержателя до расчетного сечения, м;

х=0,6 м - расстояние от опоры иглодержателя до ближайшего торца заготовки, м;

Ra=1578 Н - усилие в опоре иглодержателя;

[σИ]=0,3 Н/м2 - допустимое напряжение на изгиб для материала пресс-иглы;

- отношение внутреннего диаметра пресс-иглы к наружному.

- отношение внутреннего диаметра пресс-иглы к наружному.

Таким образом, был реализован процесс прессования и изготовлена труба с наружным диаметром 173 мм, толщиной стенки 11,0 мм в допуске +/- 2,6% и длиной 7210 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

Группа изобретений относится к области прессования полых профилей из специальных сталей и сплавов, а также из титана. Снижение разнотолщинности изделий обеспечивается за счет того, что устройство содержит контейнер, пуансон, матрицу, снабженную центрирующим стаканом, пресс-иглу, рабочий конец которой размещен в центрирующем стакане, причем пресс-игла выполнена с центральным осевым несквозным отверстием, и, по меньшей мере, с четырьмя равномерно расположенными пазами на ее поверхности, в которых размещены с возможностью перемещения сегменты. Матрицу устанавливают в матрицедержатель, центрирующий стакан - в отверстие матрицы, подают в контейнер пресса подогретую заготовку с осевым отверстием, пуансон с пресс-шайбой и пресс-иглой, устанавливаемой в осевое отверстие заготовки, производят перемещение и выдавливание пуансоном металла заготовки в отверстие матрицы, причем после установки пресс-иглы в осевое отверстие заготовки сегменты пресс-иглы разводят до их контакта с внутренней поверхностью заготовки, и позиционируют заготовку с обеспечением ее соосности с матрицей. 2 н.п. ф-лы, 4 ил.

1. Устройство для прессования прецизионных труб из заготовки с осевым отверстием, содержащее контейнер, пуансон, матрицу, пресс-шайбу, центрирующий стакан и пресс-иглу, отличающееся тем, что пресс-игла выполнена с осевой несквозной полостью и, по меньшей мере, с четырьмя равномерно расположенными на поверхности пресс-иглы пазами, в которых размещены сегменты с возможностью их разведения до контакта с внутренней поверхностью заготовки и последующего сведения.

2. Способ прессования прецизионных труб, включающий установку матрицы в матрицедержатель, центрирующего стакана - в отверстие матрицы, подачу в контейнер пресса подогретой заготовки с осевым отверстием, пуансона с пресс-шайбой и пресс-иглой, устанавливаемой в осевое отверстие заготовки, отличающийся тем, что используют пресс-иглу с осевой несквозной полостью и по меньшей мере с четырьмя равномерно расположенными на ее поверхности пазами, в которых размещены сегменты, при этом после установки пресс-иглы в осевое отверстие заготовки в полость пресс-иглы подают жидкость под давлением для разведения сегментов до их контакта с внутренней поверхностью заготовки с обеспечением соосности заготовки с матрицей и производят прессование заготовки.

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2006 |

|

RU2314887C2 |

| Матричный узел для прессования труб | 1974 |

|

SU489545A1 |

| Устройство для прессовки труб | 1975 |

|

SU557837A1 |

| DE 10257585 A1, 24.06.2004. | |||

Авторы

Даты

2017-01-13—Публикация

2015-06-22—Подача