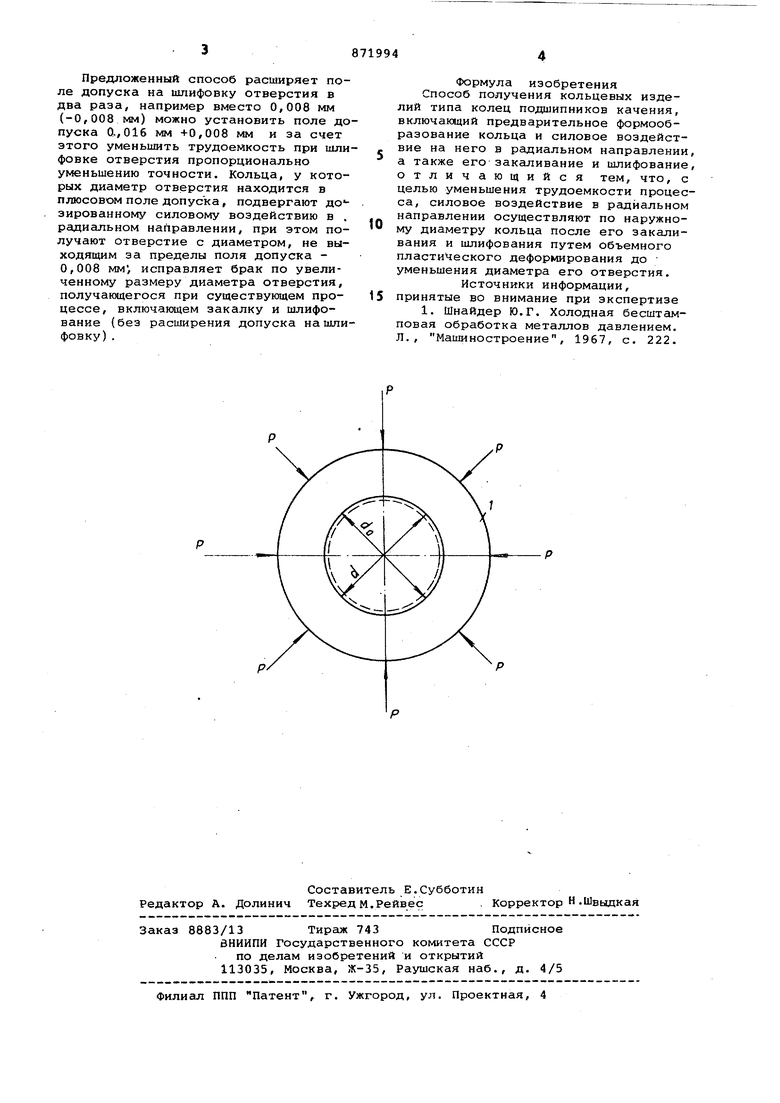

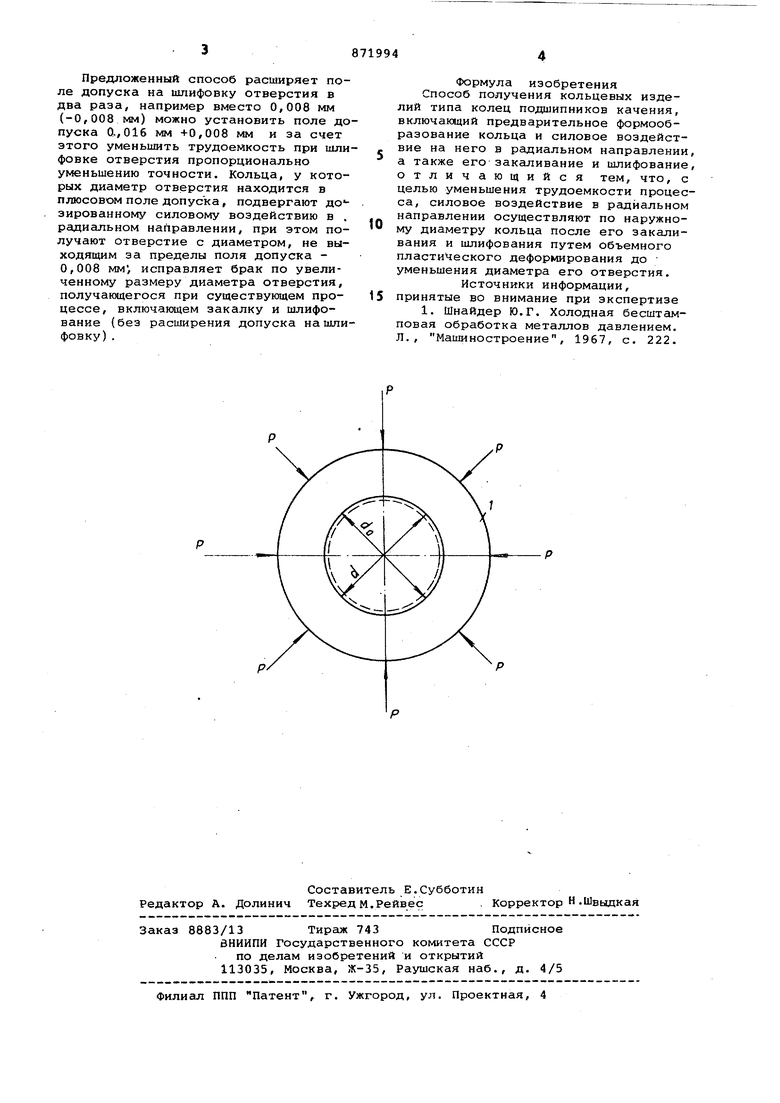

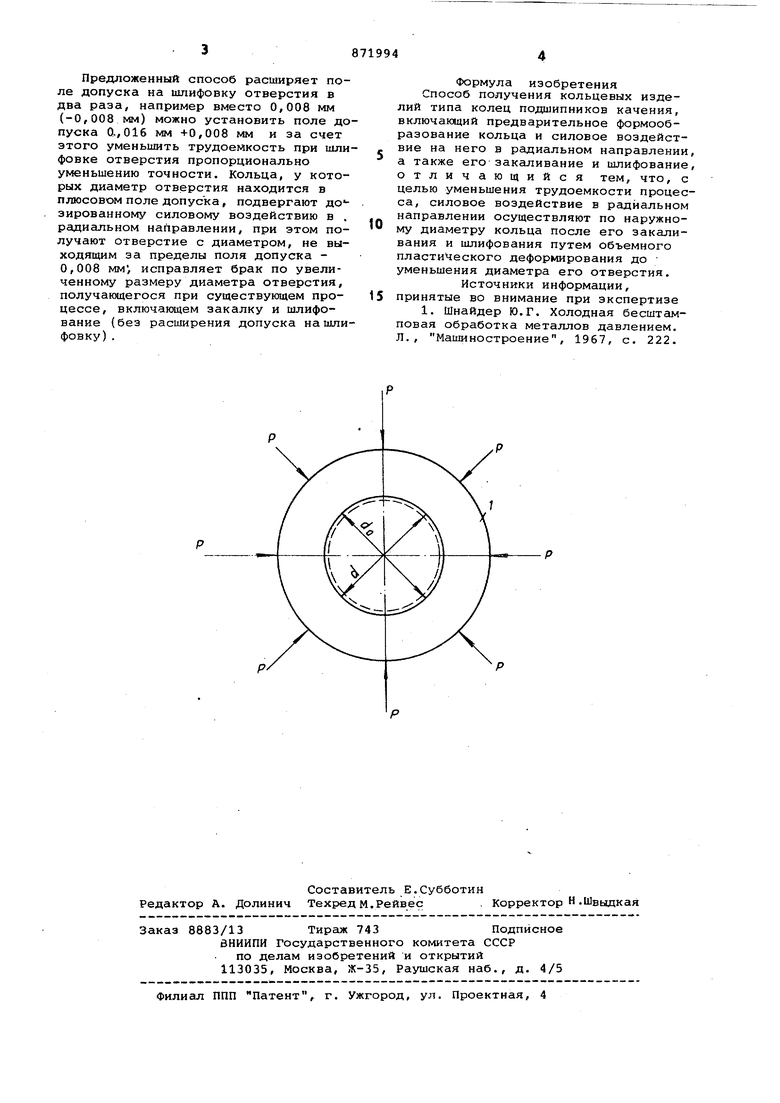

Изобретение относится к обработ ке металлов давлением, а именно к способам полученкт кольцевых изделий Известен способ получения кольцевых изделий типа колец .подшипников качения, включающий предварительное формообразование кольца и силовое воздействие на него в радиальном направлении, а также его закаливание и шлифование l . Известный способ требует трудоемкости при приготовлении колец. Цель изобретения - снижение трудоемкости проката. Поставленная цель достигается тем что согласно ciioco6y получения кольцевых изделий типа колец подшипников качения, включающем предварительное формообразование кольца и силовое воздействие нанего в радиальном направлении, а также закаливание и шли фование, силовое воздействие в радиальном направлении осуществляют по наружному диаметру кольца после его закаливания и шлифования путем объем ного пластичес.кого деформирования до уменьшения диаметра его отверстия Это дает возможность получить окончательный точный размер диаметра отверстия кольца после операций закалкй и шлифования и позволяет исправить брак, получающийся после операции шлифования, и расширить поле допуска на диаметр отверстия, за счет чего снижается трудоемкость пропорционально уменьшению точности при шлифовании. На чертеже показана схема осуществления силового воздействия на кольца в радиальном направлении, при котором обеспечивается получение точного задан-ного размера диаметра кольца. Способ осуществляется следующим образом. Обработке согласно способу подвергают кольца подшипников, прошедшие закалку и шлифовку. Кольцо 1 подшипника подвергают дозированному силовому воздействию Р в радиальном направлении. Диаметр отверстия кольца d,, полученный после закалки и шлифовки, уменьшается до размера d вследствие зтого силового воздействия. Силовое воздействие на кольцо производится в специальном штампе с помощью пресса. После этой операции отверстие кольца не подвергают никаким видам обработки.

Предложенный способ расширяет поле допуска на шлифовку отверстия в два раза, например вместо 0,008 мм (-0,008 мм) можно установить поле допуска 0.,016 мм +0,008 мм и за счет этого уменьшить трудоемкость при шлифовке отверстия пропорционально уменьшению точности. Кольца, у которых диаметр отверстия находится в плюсовом поле допуска, подвергают до зированному силовому воздействию в . радиальном направлении, при этом получают отверстие с диаметром, не выходящим за пределы поля допуска 0,008 мм , исправляет брак по увеличенному размеру диаметра отверстия, получающегося при существующем процессе, включающем закалку и шлифование (без расширения допуска на шлифовку) .

Формула изобретения Способ получения кольцевых изделий типа колец подшипников качения, включающий предварительное формообразование кольца и силовое воздействие на него в радиальном направлении а также его закаливание и шлифование отличающийся тем, что, с целью уменьшения трудоемкости процесса, силовое воздействие в радиальном направлении осуществляют по наружному диаметру кольца после его закаливания и шлифования путем объемного пластического деформирования до уменьшения диаметра его отверстия.

Источники информации, принятые во внимание при экспертизе

1. Шнайдер Ю.Г. Холодная бесштамповая обработка металлов давлением. Л., Машиностроение, 1967, с. 222.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1996 |

|

RU2108192C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1996 |

|

RU2108193C1 |

| ПОДШИПНИК КАЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2402700C2 |

| Способ установки колец | 1980 |

|

SU1115860A1 |

| Способ прокатки колец в закрытых калибрах | 1991 |

|

SU1821279A1 |

| Устройство для измерения крутящего момента | 2017 |

|

RU2658142C1 |

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ ДЕТАЛЕЙ КЛАССА КОЛЕЦ ШЛИФОВАНИЕМ | 2008 |

|

RU2370354C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2010 |

|

RU2432507C1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| УПОРНО-РАДИАЛЬНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2014 |

|

RU2570516C1 |

Авторы

Даты

1981-10-15—Публикация

1976-03-29—Подача