Изобретение относится к области машиностроения, в частности, к способу обработки стальных колец давлением.

Целью предложенного способа является повышение производительности и качества получаемых изделий.

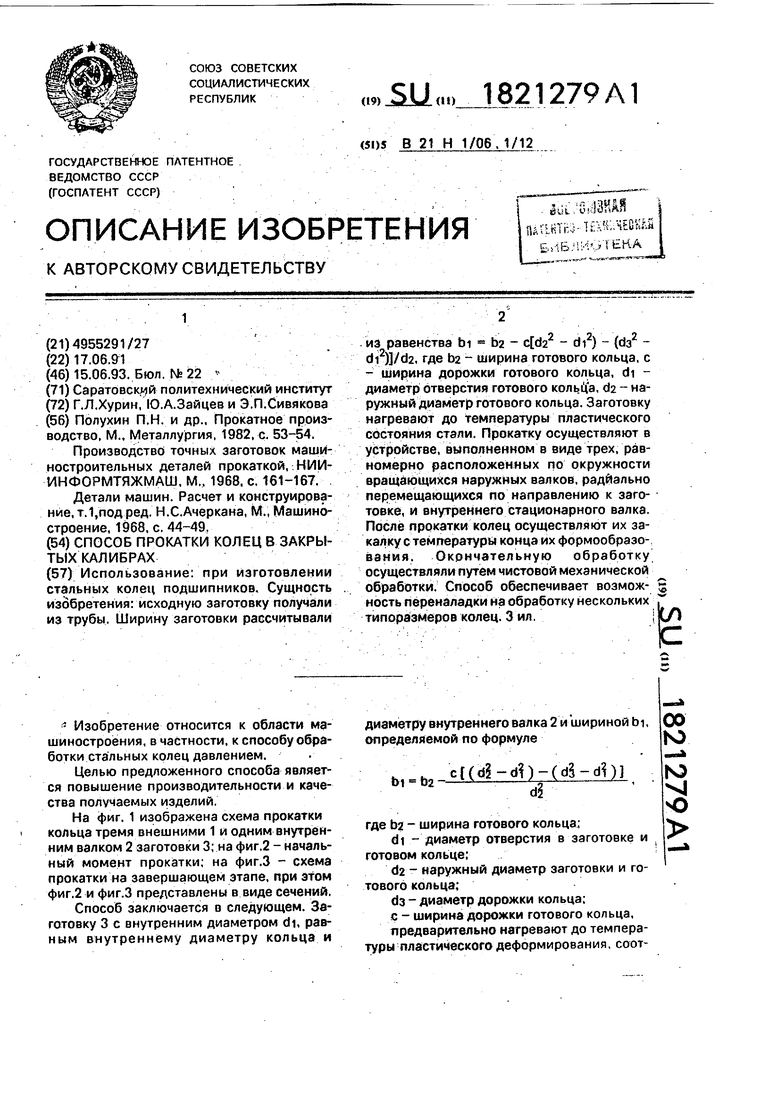

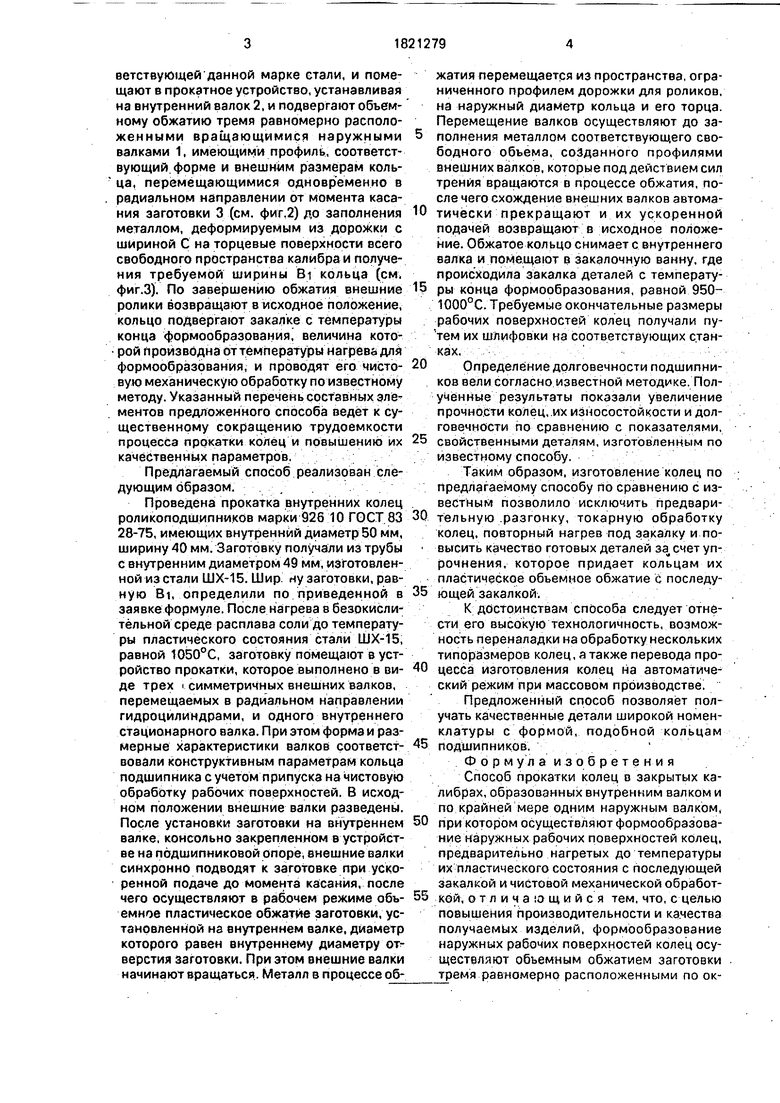

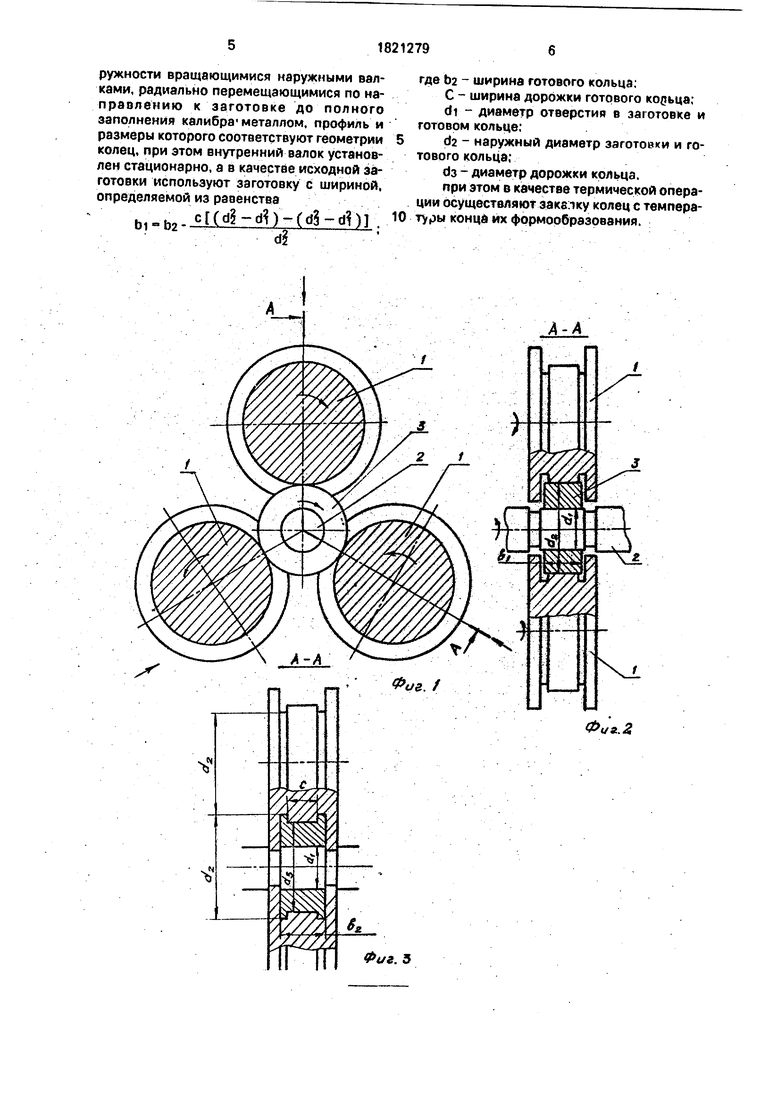

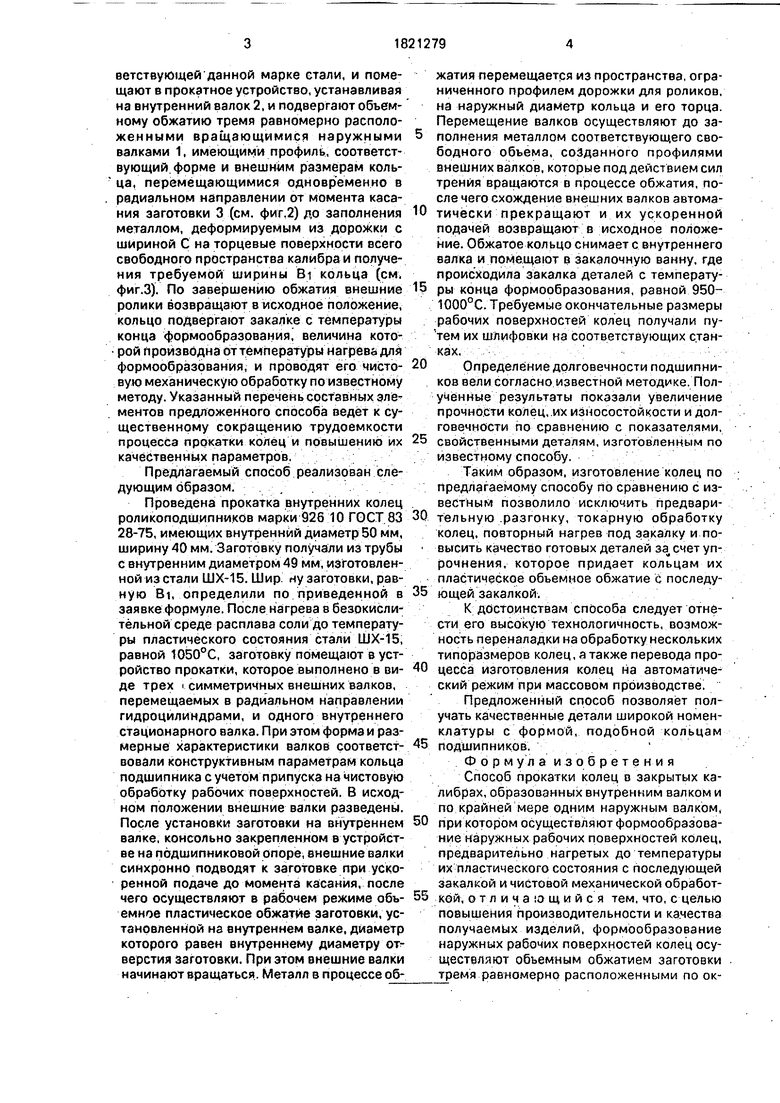

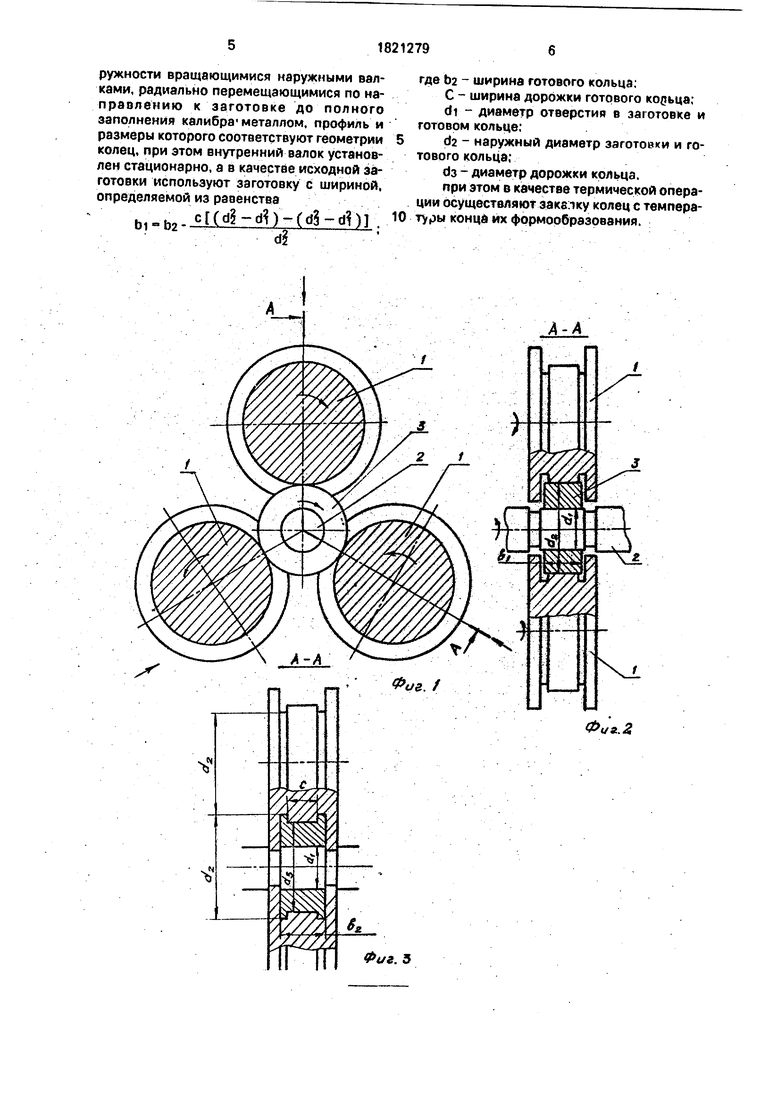

На фиг. 1 изображена схема прокатки кольца тремя внешними 1 и одним внутренним валком 2 заготовки 3; на фиг.2 - начальный момент прокатки; на фиг.З - схема прокатки на завершающем этапе, при этом фиг.2 и фиг.З представлены в виде сечений.

Способ заключается в следующем. Заготовку 3 с внутренним диаметром di, рав- ным внутреннему диаметру кольца и

диаметру внутреннего валка 2 и шириной bi, определяемой по формуле

bt Ьз

ct(dS-d2)-(dS-d2) ----- -----

где b - ширина готового кольца;

di - диаметр отверстия в заготовке и готовом кольце;

d2 - наружный диаметр заготовки и готового кольца;

d3 - диаметр дорожки кольца;

с - ширина дорожки готового кольца,

предварительно нагревают до температуры пластического деформирования, соот00

ю ю

-ч О

ветствующей данной марке стали, и помещают в прокатное устройство, устанавливая на внутренний валок 2, и подвергают объемному обжатию тремя равномерно располо- женными вращающимися наружными валками 1, имеющими профиль, соответствующий, форме и внешним размерам кольца, перемещающимися одновременно в радиальном направлении от момента касания заготовки 3 (см. фиг.2) до заполнения металлом, деформируемым из дорожки с шириной С на торцевые поверхности всего свободного пространства калибра и получения требуемой ширины В1 кольца (см. фиг.З). По завершению обжатия внешние ролики возвращают в исходное положение, кольцо подвергают закалке с температуры конца формообразования, величина кото-. рой пройзводна 6т температуры нагрева для формообразования, и проводят его чистовую механическую обработку по известному методу. Указанный перечень составных зле ментов предложенного способа ведёт к существенному сокращению трудоемкости процесса прокатки колец и повышению их качественных параметров.

Предлагаемый способ реализован следующим образом. -..-.. .

Проведена прокатка внутренних колец роликоподшипников марки 926 10 ГОСТ 83 28-75, имеющих внутренний диаметр 50 мм, ширину 40 мм. Заготовку получали из трубы с внутренним диаметром 49 мм, изготовленной из стали ШХ-15. Шир. ну заготовки, равную Bi, определили по приведенной в заявке формуле. После нагрева в безокисли-; тельной среде расплава соли до температуры пластического состояния стали ШХ-15, равной 1050°С, заготовку помещают в устройство прокатки, которое выполнено в виде трех i симметричных внешних валков, перемещаемых в радиальном направлении гидроцилиндрами, и одного внутреннего стационарного валка. При этом форма и размерные характеристики валков соответствовали конструктивным параметрам кольца подшипника с учетом припуска на чистовую обработку рабочих поверхностей. В исходном положении внешние валки разведены. После установки заготовки на внутреннем валке, консольно закрепленном в устройстве на подшипниковой опоре, внешние валки синхронно подводят к заготовке при ускоренной подаче до момента касания, после чего осуществляют в рабочем режиме объемное пластическое обжатие заготовки, установленной на внутреннем валке, диаметр которого равен внутреннему диаметру от верстия заготовки. При этом внешние валки начинают вращаться. Металл в процессе обжатия перемещается из пространства, ограниченного профилем дорожки для роликов, на наружный диаметр кольца и его торца. Перемещение валков осуществляют до заполнения металлом соответствующего свободного объема, созданного профилями внешних валков, которые под действием сил трения вращаются в процессе обжатия, после чего схождение внешних валков автоматичёски прекращают и их ускоренной подачей возвращают в исходное положение. Обжатое кольцо снимает с внутреннего валка и помещают в закалочную ванну, где происходила закалка деталей с температуры конца формообразования, равной 9501000°С. Требуемые окончательные размеры

рабочих поверхностей колец получали пу тем их шлифовки на соответствующих с.танках. ..:-. . . -./ .-..- ..

Определение долговечности подшипников вели согласно известной методике. Полученные результаты показали увеличение прочности колец, .их износостойкости и долговечности по сравнению с показателями,

свойственными деталям, изготовленным по известному способу.

Таким образом, изготовление колец по предлагаемому способу по сравнению с известным позволило исключить предварительную .разгонку, токарную обработку колец, повторный нагрев под закалку и по- высить качество готовых деталей запечет упрочнения, которое придает кольцам их пластическое объемное обжатие с последующей закалкой.

К достоинствам способа следует отнести его высокую технологичность, возможность переналадки на обработку нескольких типоразмеров колец, а также перевода процесса изготовления колец на автоматический режим при массовом производстве

Предложенный способ позволяет получать качественные детали широкой номенклатуры с формой, подобной кольцам

подшипников.

Ф о р м у л а и з о б р е т е н и я Способ прокатки колец в закрытых калибрах, образованных внутренним валком и по крайней мере одним наружным валком,

при котором осуществляют формообразование наружных рабочих поверхностей колец, предварительно нагретых до температуры их пластического состояния с последующей закалкой и чистовой механической обработкой, о т л и ч a io щ и и с я тем, что, с целью повышения производительности и качества получаемых изделий, формообразование наружных рабочих поверхностей колец осуществляют объемным обжатием заготовки

тремя равномерно расположенными по окружности вращающимися наружными валками, радиально перемещающимися по направлению к заготовке до полного заполнения калибра1 металлом, профиль и размеры которого соответствуют геометрии колец, при этом внутренний валок установлен стационарно, а в качестве исходной заготовки используют заготовку с шириной, определяемой из равенства

c Cd3-d)-(cl3-df)r.

о

oi

blraD2

где D2 - ширина готового кольца:

С - ширина дорожки готового кольца,- di - диаметр отверстия в заготовке и готовом кольце;

d2 - наружный диаметр заготовки и готового кольца,1

da - диаметр дорожки кольца, при этом в качестве термической операции осуществляют закалку колец с темпера- туры конца их формообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки тонкостенных профильных кольцевых конических изделий с фланцами | 1989 |

|

SU1683850A1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Способ прокатки кольцевых изделий | 1989 |

|

SU1708483A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 1993 |

|

RU2036744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1996 |

|

RU2108192C1 |

| Способ изготовления колец | 1989 |

|

SU1719142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

Использование: при изготовлении стальных колец подшипников. Сущность изобретения: исходную заготовку получали из трубы. Ширину заготовки рассчитывали из равенства bi 02 - - ch2) - (da2 - di2)/d2, где b2 - ширина готового кольца, с - ширина дорожки готового кольца, di - диаметр отверстия готового кольц а, da - наружный диаметр готового кольца.Заготовку нагревают до температуры пластического состояния стали. Прокатку осуществляют в устройстве, выполненном в виде трех, равномерно расположенных по окружности вращающихся наружных валков, радпально перемещающихся по направлению к заготовке, и внутреннего стационарного валка. После прокатки колец осуществляют их закал кус температуры конца их формообразо-, вания. Окончательную обработку осуществляли путем чистовой механической обработки. Способ обеспечивает возможность переналадки на обработку Нескольких типоразмеров колец. 3 ил. Ё

S

Д-А

Фи л. 2

| Полухин П.Н | |||

| и др., Прокатное производство, М„ Металлургия, 1982, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Производство точных заготовок машиностроительных деталей прокаткой, .НИИ- ИНФОРМТЯЖМАШ | |||

| М,, 1968, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Детали машин | |||

| Расчет и конструирование, т.1,под ред | |||

| Н.С.Ачеркана, М., Машиностроение, 1968, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1993-06-15—Публикация

1991-06-17—Подача