(54) СПОСОБ ПРОКАТКИ КОЛЕЦ ШАРИКОПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Установка для раскатки колец | 1977 |

|

SU651525A1 |

| Инструмент для холодной прокатки кольцевых изделий | 1980 |

|

SU946749A1 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| Станок для прокатки кольцевых изделий | 1977 |

|

SU742016A1 |

| Установка для раскатки колец | 1987 |

|

SU1484421A2 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

1

Изобретение относится к обработке металлов давлением и предназначено для формообразования внутренней профилированной поверхности наружных колец.

Известны способы прокатки колец шарикоподшипников в матрице профилированным 5 внутренним роликом 1.

Недостаток указанных способов заключается в том, что они осушествляются с помощью громоздкого оборудования.

Наиболее близки,м по технической сущ- д ности к предлагаемому является способ прокатки колец шарикоподшипников, при котором кольцевую заготовку устанавливают в приводную матрицу с калибрующим отверстием, базируя в осевом направлении, и прокатывают роликами, к которым при- 5 кладывают радиальное усилие в направлении формообразуемых поверхностей 2.

Устройство для осуществления этого способа содержит расположенные в станине приводную матрицу, холостые ролики с про- JQ филирующими участками, расположенные в сепараторе с возможностью радиального перемещения, механизм радиального перемещения роликов, базирующие упоры заготовки и сепаратора 2.

Указанным способом оформляется только дорожка качени на заготовках наружных колец шарикоподшипников, на остальной внутренней поверхности заготовок образуются вспучивания и утяжины, что требует дополнительной токарной обработки и приводит к снижению коэффициента использования металла и увеличению трудоемкости изготовления подщипников. Кроме того, в указанном способе возможен повышенный нагрев роликов, который приводит к образованию ожогов на контактирующих поверхностях роликов и заготовки, что снижает качество изготавливаемых колец.

Целью изобретения является повышение качества изготавливаемых колец и расширение технологических возможностей путем снижения трудоемкости последующей их обработки.

Указанная цель достигается тем, что согласно способу прокатки колец шарикоподшипников, при котором кольцевую заготовку устанавливают в приводную матрицу с калибрующим отверстием, базируя в осевом направлении, и прокатывают роликами, к которым прикладывают радиальное усилие в направлении формообразуемых поверхностей, перед прокаткой заготовку базируют в матрице с радиальным зазором и деформируют в форме овального многогранника, вписанного . в калибрующее отверстие матрицы, затем к вершинам многогранника прикладывают крутящий момент, при этом формообразование внутреннего профиля заготовки осуществляют по всей ширине.

Устройство для осуществления способа, содержащее расположенные в станине приводную .матрицу, холостые ролики с профилирующими участками, расположенные в сепараторе с возможностью радиального перемещения, механизм радиального перемещения роликов, базирующие упоры заготовки и сепаратора, снабжено стационарным силовым цилиндром с двумя порщнями, один из которых связан с матрицей, другой - с базирующим упором заготовки и тарированными пружинами, взаимодействующими с базирующим упором заготовки, механизм радиального перемещения роликов выполнен в виде силового цилиндра с подвижным корпусом и штоком, закрепленным на станине, системы рычагов, связанной с подвижным корпусом, двух плунжеров, кинематически связанных с системой рычагов и роликами, плунжеры установлены Б индивидуальных опорах на станине соосно матрице с обеих ее сторон, причем ролики выполнены с коническими хвостовиками, а соответствующие им концы плунжеров выполнены конусными, базирующий упор сепаратора закреплен неподвижно на станине.

При этом ось симметрии силового цилиндра механизма радиального перемещения роликов установлена в плоскости, проходящей через ось симметрии радиального сечения матрицы.

Кроме того, устройство снабжено направляющими катками, имеющими возможность взаимодействия с подвижным корпусом силового цилиндра механизма радиального перемещения роликов.

При этом сепаратор установлен в подщипниках с возможностью вращения относительно матрицы.

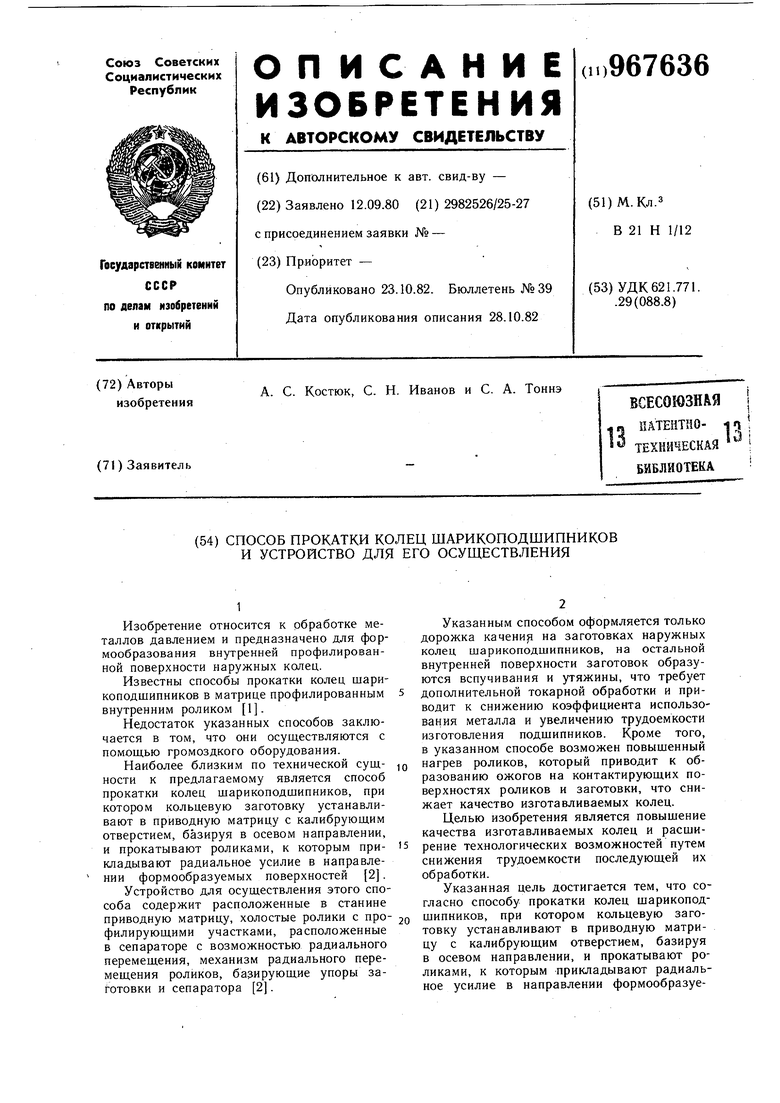

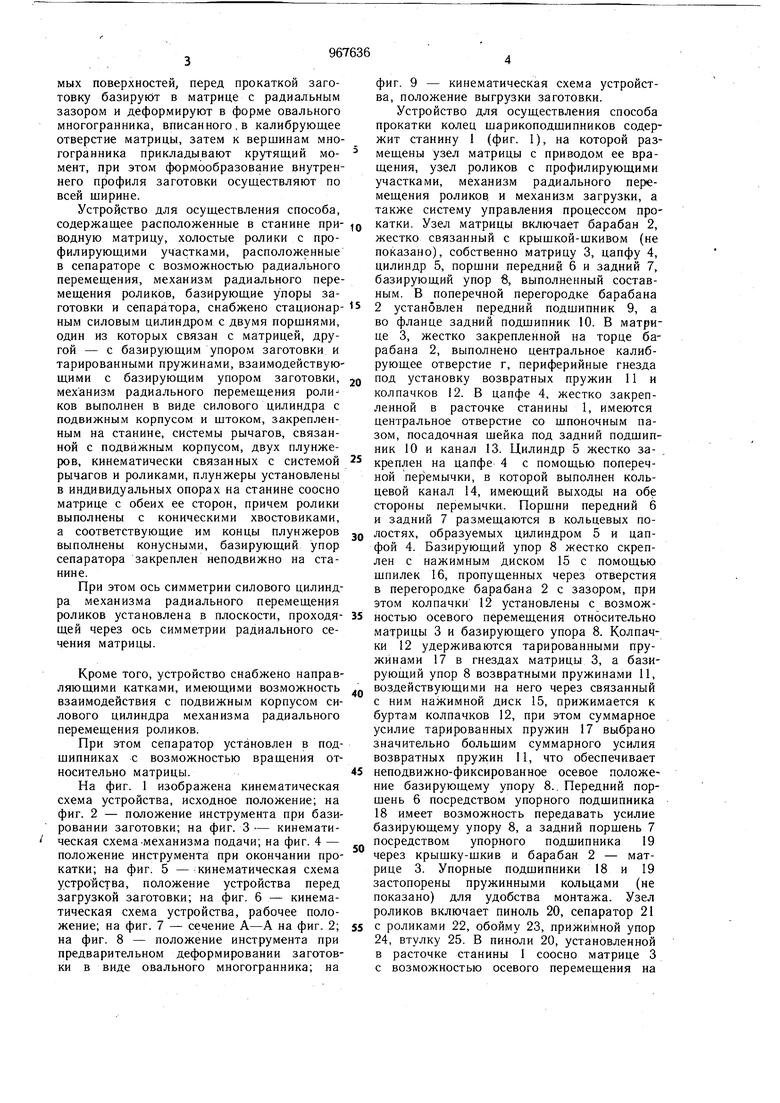

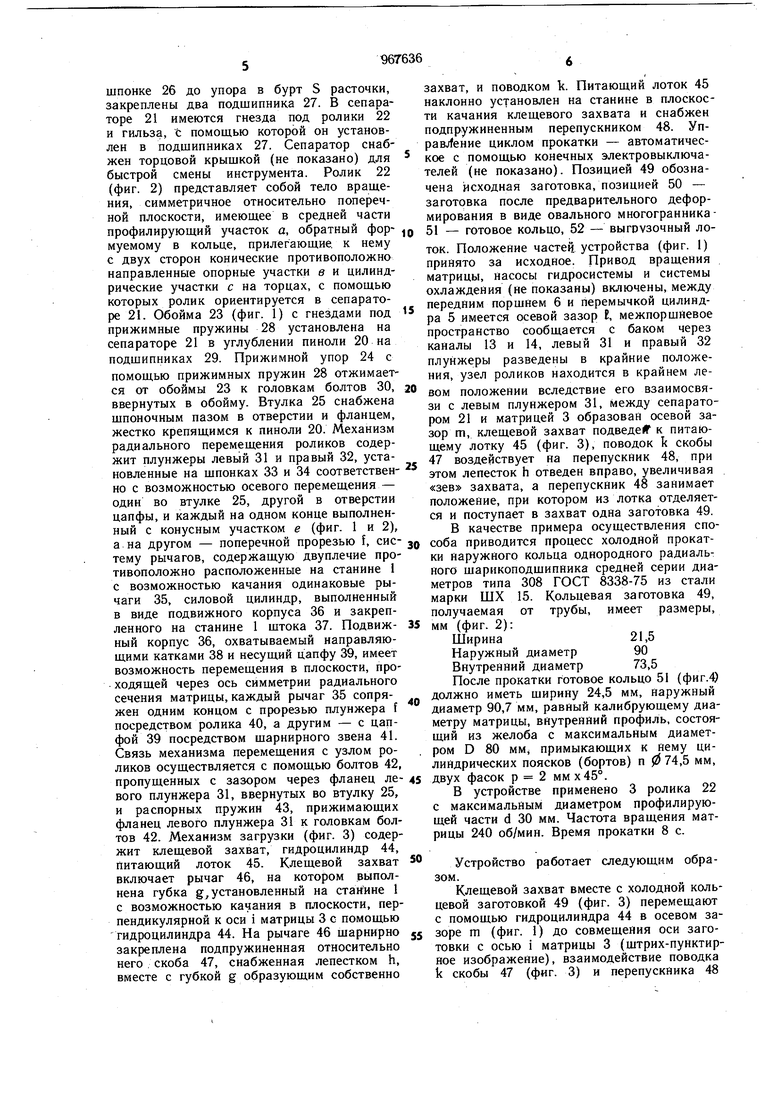

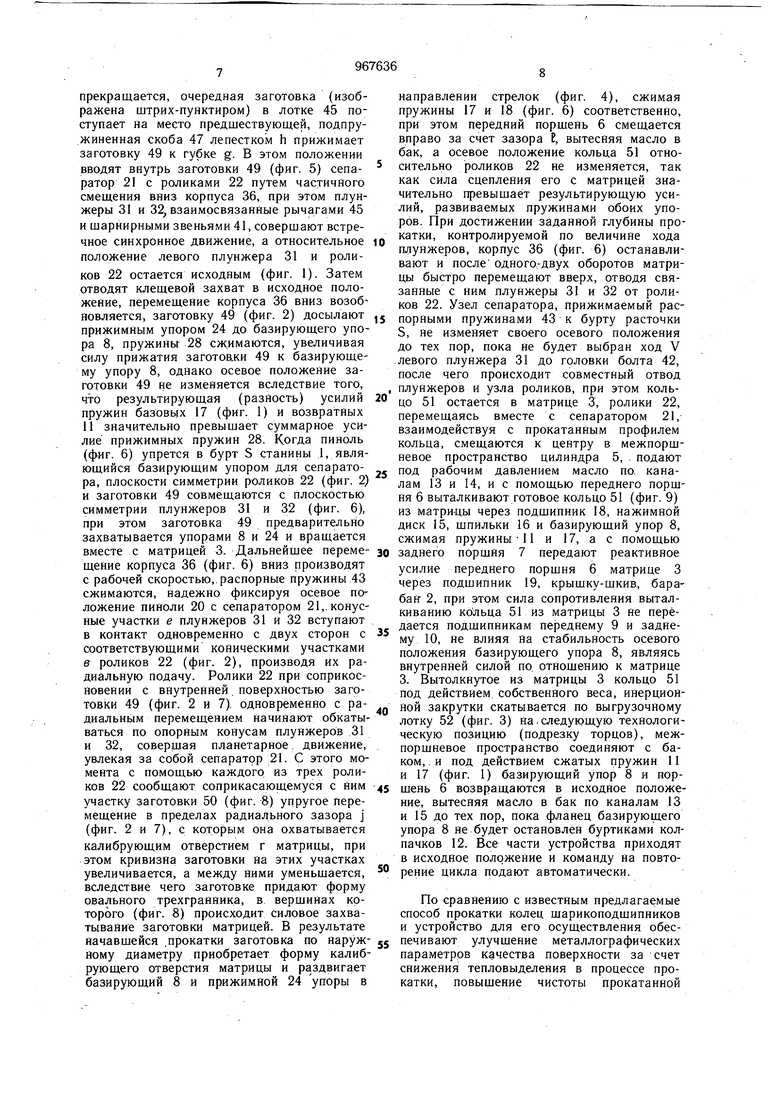

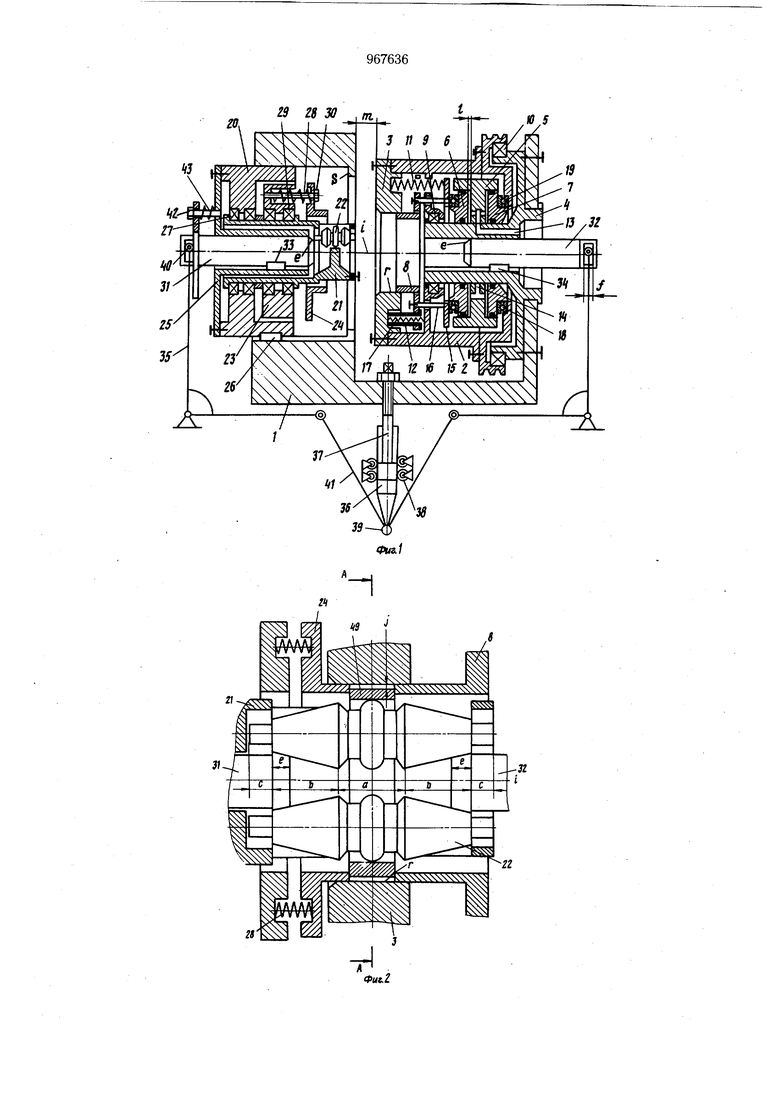

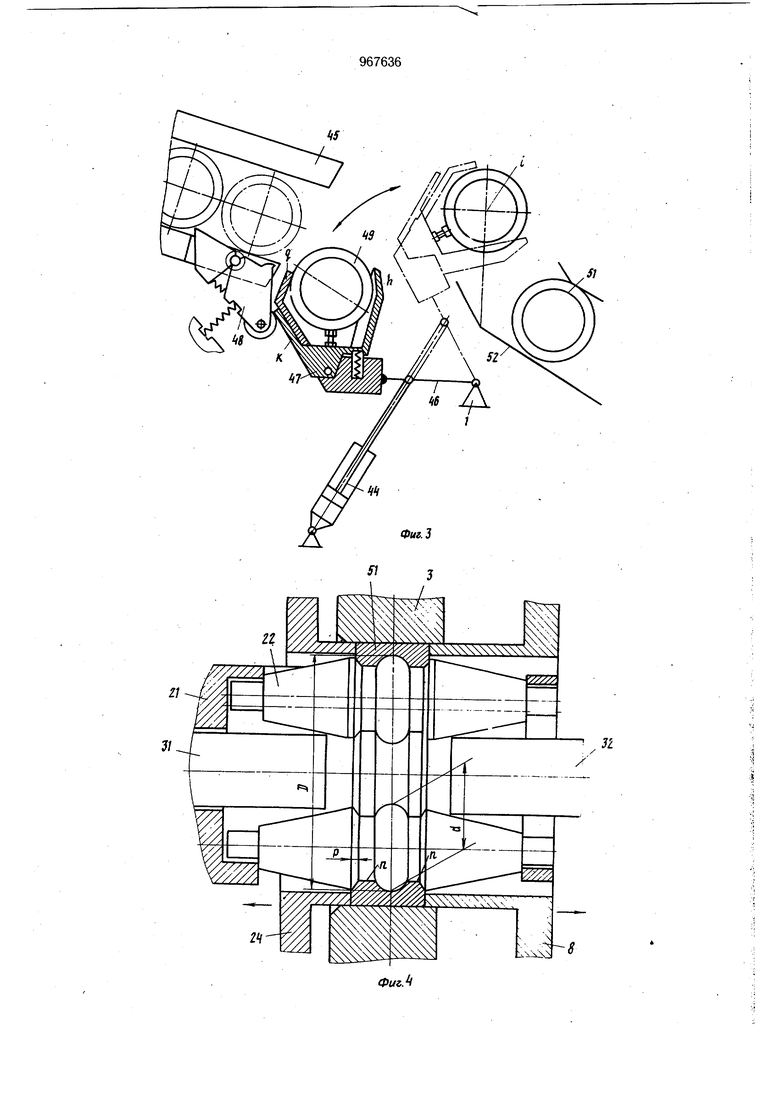

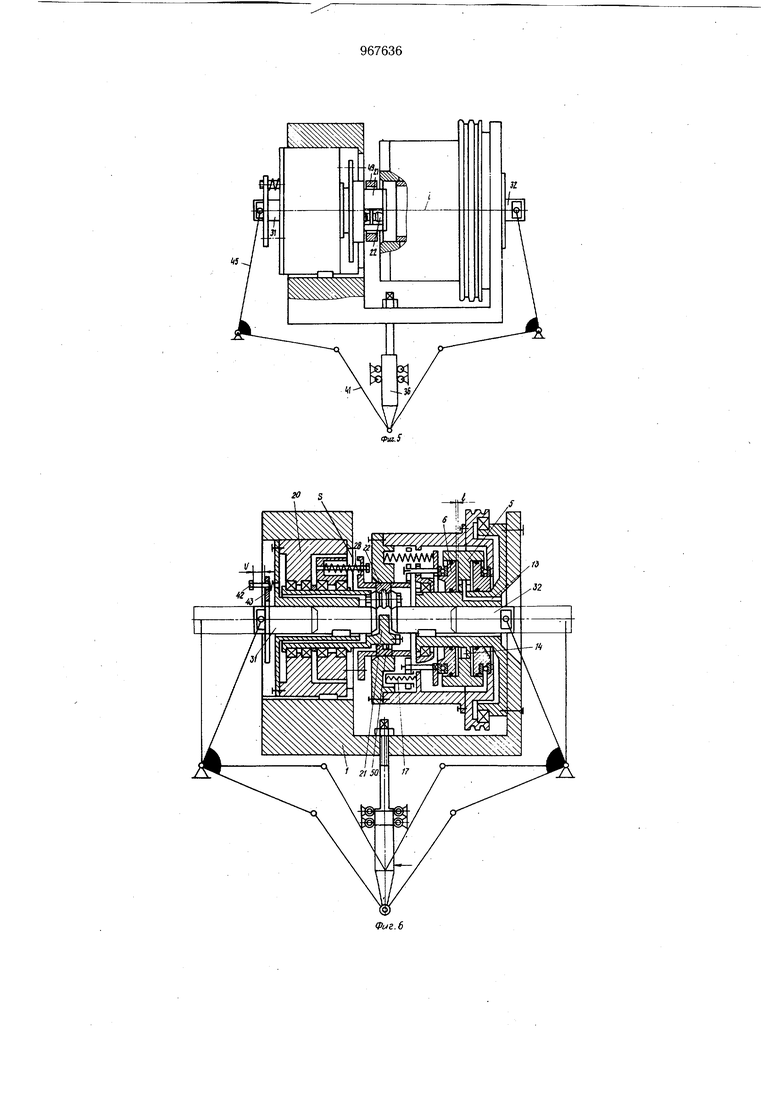

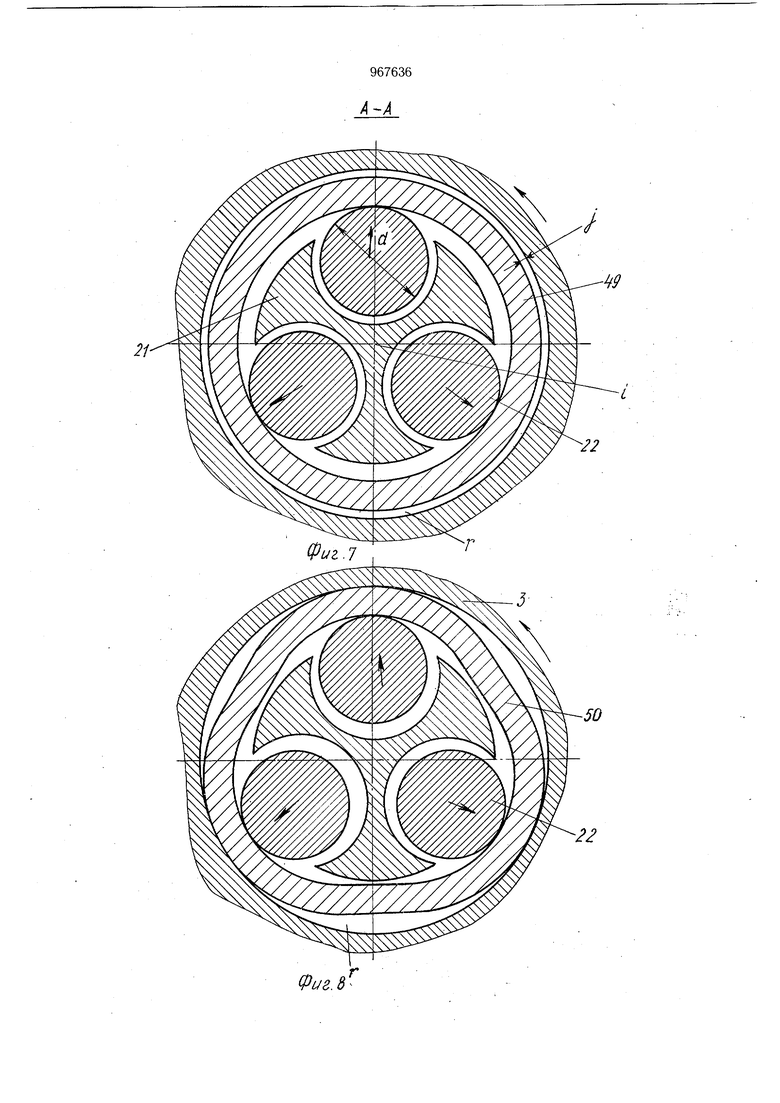

На фиг. 1 изображена кинематическая схема устройства, исходное положение; на фиг. 2 - положение инструмента при базировании заготовки; на фиг. 3 - кинематическая схема-механизма подачи; на фиг. 4 - положение инструмента при окончании прокатки; на фиг. 5 - кинематическая схема устройства, положение устройства перед загрузкой заготовки; на фиг. 6 - кинематическая схема устройства, рабочее положение; на фиг. 7 - сечение А-А на фиг. 2; на фиг. 8 - положение инструмента при предварительном деформировании заготовки в виде овального многогранника; на

фиг. 9 - кинематическая схема устройства, положение выгрузки заготовки.

Устройство для осуществления способа прокатки колец шарикоподшипников содержит станину 1 (фиг. 1), на которой размешены узел матрицы с приводом ее вращения, узел роликов с профилирующими участками, механизм радиального перемещения роликов и механизм загрузки, а также систему управления процессом прокатки. Узел матрицы включает барабан 2, жестко связанный с крыщкой-шкивом (не показано), собственно матрицу 3, цапфу 4, цилиндр 5, порщни передний 6 и задний 7, базирующий упор 8, выполненный составным. В поперечной перегородке барабана

2 устанбвлен передний подшипник 9, а во фланце задний подшипник 10. В матрице 3, жестко закрепленной на торце барабана 2, выполнено центральное калибрующее отверстие г, периферийные гнезда

под установку возвратных пружин 11 и колпачков 12. В цапфе 4, жестко закрепленной в расточке станины 1, имеются центральное отверстие со шпоночным пазом, посадочная шейка под задний подщипник 10 и канал 13. Цилиндр 5 жестко закреплен на цапфе 4 с помощью поперечной перемычки, в которой выполнен кольцевой канал 14, имеющий выходы на обе стороны перемычки. Порщни передний 6 и задний 7 размещаются в кольцевых полостях, образуемых цилиндром 5 и цапфой 4. Базирующий упор 8 жестко скреплен с нажимным диском 15 с помощью шпилек 16, пропущенных через отверстия в перегородке барабана 2 с зазором, при этом колпачки 12 установлены с возможностью осевого перемещения относительно матрицы 3 и базирующего упора 8. Колпачки 12 удерживаются тарированными пружинами 17 в гнездах матрицы 3, а базирующий упор 8 возвратными пружинами 11,

воздействующими на него через связанный с ним нажимной диск 15, прижимается к буртам колпачков 12, при этом суммарное усилие тарированных пружин 17 выбрано значительно большим суммарного усилия возвратных пружин 11, что обеспечивает

неподвижно-фиксированное осевое положение базирующему упору 8.. Передний поршень 6 посредством упорного подшипника 18 имеет возможность передавать усилие базирующему упору 8, а задний поршень 7 посредством упорного подшипника 19 через крышку-шкив и барабан 2 - матрице 3. Упорные подшипники 18 и 19 застопорены пружинными кольцами (не показано) для удобства монтажа. Узел роликов включает пиноль 20, сепаратор 21

с роликами 22, обойму 23, прижимной упор 24, втулку 25. В пиноли 20, установленной в расточке станины 1 соосно матрице 3 с возможностью осевого перемещения на

шпонке 26 до упора в бурт S расточки, закреплены два подшипника 27. В сепараторе 21 имеются гнезда под ролики 22 и гильза, t помошью которой он установлен в подшипниках 27. Сепаратор снабжен торцовой крышкой (не показано) для быстрой смены инструмента. Ролик 22 (фиг. 2) представляет собой тело вращения, симметричное относительно поперечной плоскости, имеющее в средней части профилирующий участок а, обратный формуемому в кольце, прилегающие, к нему с двух сторон конические противоположно направленные опорные участки в и цилиндрические участки с на торцах, с помощью которых ролик ориентируется в сепараторе 21. Обойма 23 (фиг. 1) с гнездами под прижимные пружины 28 установлена на сепараторе 21 в углублении пиноли 20 на подшипниках 29. Прижимной упор 24 с помощью прижимных пружин 28 отжимается от обоймы 23 к головкам болтов 30, ввернутых в обойму. Втулка 25 снабжена шпоночным пазом в отверстии и фланцем, жестко крепящимся к пиноли 20. Механизм радиального перемещения роликов содержит плунжеры левый 31 и правый 32, установленные на щпонках 33 и 34 соответственно с возможностью осевого перемещения - один во втулке 25, другой в отверстии цапфы, и каждый на одном конце выполненный с конусным участком е (фиг. 1 и 2), а на другом - поперечной прорезью f, сиетему рычагов, содержащую двуплечие противоположно расположенные на станине 1 с возможностью качания одинаковые рычаги 35, силовой цилиндр, выполненный в виде подвижного корпуса 36 и закрепленного на станине 1 штока 37. Подвижный корпус 36, охватываемый направляющими катками 38 и несущий цапфу 39, имеет возможность перемещения в плоскости, проходящей через ось симметрии радиального сечения матрицы, каждый рычаг 35 сопряжен одним концом с прорезью плунжера f посредством ролика 40, а другим - с цапфой 39 посредством шарнирного звена 41. Связь механизма перемещения с узлом роликов осуществляется с помощью болтов 42, пропущенных с зазором через фланец левого плунжера 31, ввернутых во втулку 25, и распорных пружин 43, прижимающих фланец левого плунжера 31 к головкам болтов 42. Механизм загрузки (фиг. 3) содержит клещевой захват, гидроцилиндр 44, Питающий лоток 45. Клещевой захват включает рычаг 46, на котором выполнена губка g,установленный на станине 1 с возможностью качания в плоскости, перпендикулярной к оси i матрицы 3 с помощью гидроцилиндра 44. На рычаге 46 щарнирно закреплена подпружиненная относительно него ; скоба 47, снабженная лепестком h, вместе с губкой g образующим собственно

захват, и поводком k. Питающий лоток 45 наклонно установлен на станине в плоскости качания клещевого захвата и снабжен подпружиненным перепускником 48. УправЛение циклом прокатки - автоматическое с помощью конечных электровыключателей (не показано). Позицией 49 обозначена Исходная заготовка, позицией 50 - заготовка после предварительного деформирования в виде овального многогранника51 - готовое кольцо, 52 - выгрузочный лоток. Положение частей устройства (фиг. 1) принято за исходное. Привод вращения матрицы, насосы гидросистемы и системы охлаждения (не показаны) включены, между передним поршнем 6 и перемычкой цилиндра 5 имеется осевой зазор Е, межпоршневое пространство сообщается с баком через каналы 13 и 14, левый 31 и правый 32 плунжеры разведены в крайние положения, узел роликов находится в крайнем левом положении вследствие его взаимосвязи с левым плунжером 31, Между сепаратором 21 и матрицей 3 образован осевой зазор т, клещевой захват подведей к питающему лотку 45 (фиг. 3), поводок k скобы 47 воздействует на перепускник 48, при этом лепесток h отведен вправо, увеличивая «зев захвата, а перепускник 48 занимает положение, при котором из лотка отделяется и поступает в захват одна заготовка 49. В качестве примера осуществления способа приводится процесс холодной прокатки наружного кольца однородного радиального шарикоподшипника средней серии диаметров типа 308 ГОСТ 8338-75 из стали марки ШХ 15. Кольцевая заготовка 49, получаемая от трубы, имеет размеры, мм (фиг. 2):

Ширина21,5

Наружный диаметр90

Внутренний диаметр73,5

После прокатки готовое кольцо 51 (фиг.должно иметь ширину 24,5 мм, наружный диаметр 90,7 мм, равный калибрующему диаметру матрицы, внутренний профиль, состоящий из желоба с максимальным диаметром D 80 ММ; примыкающих к нему цилиндрических поясков (бортов) п 0 74,5 мм, двух фасок р 2 ммх45°.

В устройстве применено 3 ролика 22 с максимальным диаметром профилирующей части d 30 мм. Частота вращения матрицы 240 об/мин. Время прокатки 8 с.

Устройство работает следующим образом.

Клещевой захват вместе с холодной кольцевой заготовкой 49 (фиг. 3) перемещают с помощью гидроцилиндра 44 в осевом зазоре гп (фиг. 1) до совмещения оси заготовки с осью i матрицы 3 (штрих-пунктирное изображение), взаимодействие поводка k скобы 47 (фиг. 3) и перепускника 48

прекращается, очередная заготовка (изображена штрих-пунктиром) в лотке 45 поступает на место предшествующей, подпружиненная скоба 47 лепестком h прижимает заготовку 49 к губке g. В этом положении вводят внутрь заготовки 49 (фиг. 5) сепаратор 21 с роликами 22 путем частичного смещения вниз корпуса 36, при этом плунжеры 31 и 32, взаимосвязанные рычагами 45

и шарнирными звеньями 41, совершают встречное синхронное движение, а относительное положение левого плунжера 31 и роликов 22 остается исходным (фиг. 1). Затем отводят клещевой захват в исходное положение, перемещение корпуса 36 вниз возобновляется, заготовку 49 (фиг. 2) досылают прижимным упором 24 до базирующего упора 8, пружины 28 сжимаются, увеличивая силу прижатия заготоаки 49 к базирующему упору 8, однако осевое положение заготовки 49 не изменяется вследствие того, что результирующая (разность) усилий пружин базовых 17 (фиг. 1) и возвратных 11 значительно превышает суммарное усилие прижимных пружин 28. Когда пиноль (фиг. 6) упрется в бурт S станины 1, являющийся базирующим упором для сепаратора, плоскости симметрии роликов 22 (фиг. 2) и заготовки 49 совмещаются с плоскостью симметрии плунжеров 31 и 32 (фиг. 6), при этом заготовка 49 предварительно захватывается упорами 8 и 24 и вращается вместе с матрицей 3. Дальнейшее перемещение корпуса 36 (фиг. 6) вниз производят с рабочей скоростью,.распорные пружины 43 сжимаются, надежно фиксируя осевое положение пиноли 20 с сепаратором 21,.конусные участки е плунжеров 31 и 32 вступают в контакт одновременно с двух сторон с соответствующими коническими участками в роликов 22 (фиг. 2), производя их радиальную подачу. Ролики 22 при соприкосновении с внутренней , поверхностью заготовки 49 (фиг. 2 и 7). одновременно с радиальньш перемещением начинают обкатываться по опорным конусам плунжеров 31 и 32, соверщая планетарное, движение, увлекая за собой сепаратор 21. С этого момента с помощью каждого из трех роликов 22 сообщают соприкасающемуся с ним участку заготовки 50 (фиг. 8) упругое перемещение в пределах радиального зазора j (фиг. 2 и 7), с которьш она охватывается калибрующим отверстием г матрицы, при этом кривизна заготовки на этих участках увеличивается, а между ними уменьшается, вследствие чего заготовке придают форму овального трехгранника, в вершинах которого (фиг. 8) происходит силовое захватывание заготовки матрицей. В результате начавшейся .прокатки заготовка по наружному диаметру приобретает форму калибрующего отверстия матрицы и раздвигает базирующий 8 и прижимной 24 упоры в

направлении стрелок (фиг. 4), сжимая пружины 17 и 18 (фиг. 6) соответственно, при этом передний порщень 6 смещается вправо за счет зазора Е, вытесняя масло в бак, а осевое положение кольца 51 относительно роликов 22 не изменяется, так как сила сцепления его с матрицей значительно превышает результирующую усилий, развиваемых пружинами обоих упоров. При достижении заданной глубины прокатки, контролируемой по величине хода плунжеров, корпус 36 (фиг. 6) останавливают и после одного-двух оборотов матрицы быстро перемещают вверх, отводя связанные с ним плунжеры 31 и 32 от роликов 22. Узел сепаратора, прижимаемый распорными пружинами 43 к бурту расточки S, не изменяет своего осевого положения до тех пор, пока не будет выбран ход V левого плунжера 31 до головки болта 42, после чего происходит совместный отвод плунжеров и узла роликов, при этом кольцо 51 остается в матрице 3, ролики 22, перемещаясь вместе с сепаратором 21, взаимодействуя с прокатанным профилем кольца, смещаются к центру в межпоршневое пространство цилиндра 5, . подают под рабочим давлением масло по. каналам 13 и 14, и с помощью переднего порщня 6 выталкивают готовое кольцо 51 (фиг. 9) из матри-цы через подшипник 18, нажимной диск 15, шпильки 16 и базирующий упор 8, сжимая пружины 11 и 17, а с помощью заднего поршня 7 передают реактивное усилие переднего поршня 6 матрице 3 через подшипник 19, крышку-шкив, барабан- 2, при этом сила сопротивления выталкиванию 51 из матрицы 3 не передается подшипникам переднему 9 и заднему 10, не влияя на стабильность осевого положения базирующего упора 8, являясь внутренней силой по. отношению к матрице 3. Вытолкнутое из матрицы 3 кольцо 51 под действием собственного веса, инерционной закрутки скатывается по выгрузочному лотку 52 (фиг. 3) на, следук)щую технологическую позицию (подрезку торцов), межпоршневое пространство соединяют с баком, . и под действием сжатых пружин 11 и 17 (фиг. 1) базирующий упор 8 и поршень 6 возвращаются в исходное положение, вытесняя масло в бак по каналам 13 и 15 до тех пор, пока фланец базирующего упора 8 не будет остановлен буртиками колпачков 12. Все части устройства приходят в исходное положение и команду на повторение цикла подают автоматически.

По сравнению с известным предлагаемые способ прокатки колец шарикоподшипников и устройство для его осуществления обеспечивают улучщение металлографических параметров качества поверхности за счет снижения тепловыделения в процессе прокатки, повышение чистоты прокатанной поверхности за счет уменьшения проскальзывания роликов при обработке, повышение геометрической точности колец, благодаря улучшению базирования заготовки, применению замкнутой системы сил в процессе прокатки и выгрузки и двухопорной схемы нагружения роликов, а также повышенр(е стойкости инструмента. Таким образом, повышается качество изготавливаемых колец и расширяются технологические возможности путем снижения трудоемкости последующей их обработки. Формула изобретения 1.Способ прокатки, колец шарикоподшипников, при котором кольцевую заготов ку устанавливают в -приводную матрицу с калибруюш,им отверстием, базируя в осевом направлении, и прокатывают роликами, к которым прикладывают радиальное у силие в направлении формообразуемых поверхностей, отличающийся тем, что, с целью повышения качества изготавливаемых колец и расширения технологических возможностей путем снижения трудоемкости последующей их обработки, перед прокаткой заготовку базируют в матрице с радиальным зазором и деформируют в форме овального многогранника, вписанного в калибрующее отверстие матрицы, затем к вершинам многогранника прикладывают крутящий момент, при этом формообразование внутреннего профЬля заготовки осуществляют по всей ширине. 2.Устройство для осуществления способа по п. 1, содержащее расположенные в станине приводную матрицу, холостые ролики с профилирующими участками, расположенные в сепараторе с возможностью радиального перемещения, механизм радиального перемещения роликов, базирующие упоры заготовки и сепаратора, отличающееся тем, что оно снабжено .стационарным силовым цилиндром с двумя поршнями, один из которых связан с матрицей, другой - с базирующим упором заготовки и тарированнь1ми пружинами, взаимодействующими с базирующим упором заготовки, механизм радиального перемещения роликов выполнен в виде силового цилиндра с подвижным корпусом и штокон,закрепленным на станине, системы рычагов, связанной с подвижным корпусом, двух плунжеров, кинематически связанных с системой рычагов и роликами, плунжеры установлены в индивидуальных опорах на станине соосно матрице с обеих ее сторон, причем ролики выполнены с коническими хвостовиками, а соответствующие им концы плунжеров выполнены конусными, базирующий .упор сепаратора закреплен неподвижно на станине. 3.Устройство ПО п. 2, отличающееся тем, что ось симметрии силового цилиндра механизма радиального перемещения роликов расположена в плоскости, проходящей через ось симметрии радиального сечения матрицы. 4.Устройство по п.. 2, отличающееся тем, что оно снабжено направляющими катками, имеющими возможность взаимодействия с подвижным корпусом силового цилиндра механизма радиального перемещения роликов. 5.Устройство по п. 2, отличающееся тем, что сепаратор установлен в подшипниках с возможностью вращения относительно матрицы. Источники информации, принятые во внимание при экспертизе 1.Лазутин В. И. и др. Конструктивные и технологические особенности кольцераскатных машин. Научно-технический сборник «Подшипниковая промышленность, вып. 3. М., НИИНавтопром, 1970, с. 21, 22, рис. 7 и 8. 2.Авторское свидетельство СССР № 70025Г, кл. В 21 Н 1/12, 19.11.76 (прототип) .

гз 28 30

Д

W

24

fl

w (ftи г. в

967636

Авторы

Даты

1982-10-23—Публикация

1980-09-12—Подача