(54) СПОССЖ ИаГОТСеЛЕНИЯ РАСПЫЛИТЕЛЯ

ФОРСУНКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| Способ изготовления спеченных изделий из железохромистых композиций | 1982 |

|

SU1044433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МЕТАЛЛООБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА НА ЖЕЛЕЗНОЙ ОСНОВЕ | 2003 |

|

RU2287404C2 |

| РЕЖУЩАЯ ПЛАСТИНА ИЛИ ГОЛОВКА ИНСТРУМЕНТА ИЗ ТВЕРДОГО СПЛАВА ДЛЯ ПРИМЕНЕНИЯ В ГОРНОМ ДЕЛЕ И СТРОИТЕЛЬСТВЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2364700C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРИСТЫХ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| Способ изготовления двухслойных спеченных изделий | 1980 |

|

SU900988A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Способ изготовления составныхСпЕчЕННыХ издЕлий | 1979 |

|

SU831367A1 |

Изобретение относится к порошковой металлургии, в частности к способам получения спеченных изаелий. Известен способ изготовления спеченны изделий, включающий прессование, спекание и. химико-термическую обработку 1. Недостатком способа являются узкие технологические возможности его применения, в основном для объемного легирова ния, что затрудняет Щ)именение этого спо соба для изготовления распылителей фс рсунок. Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления распылителей форсунок путем 1фессования и спекания Недостатками способа являются высока трудоемкость и длительность процесса изготовления, а также малая износоустойчивость.- рас:пылител ей обусловленная порами на рабочей поверхности, которые являются концентраторами локальных очагов разрушения. Целью изобретения является снижение поверхностной пористости . и повышение ресурса работы распылителя. Для достижения поставленной цели, согласно способу изготовления распылителя форсунки, включающему прессование заготовки из металлического порошка и ее спекание, перед прессованием на рабочую поверхность формующего инструмента наносят слой порошка графита, а спекание проводят в порошкообразной засыпке, содержащей сормайт. Нанесение на рабочую поверхность формующехч) инструмента слоя пqpoшкooбразного графита приводит к тому, что после прессования получают прессовку (заготовку распылителя), рабочая поверхность которой покрыта слоем графита, слой этот безпористый и равной толщины по всей поверхносги заготовки. Спекание, совмещенное с химико-термической обработкой, в засыпке, содержащей карбидообразуюшие элементы, приодит к образованию на поверхности прессовки со слоем графита диффузного слоя, имеющего карбидную природу. ; Повышенная концентрация углерода на поверхности препятствует диффузии карбидообрааущегося элемевда, например хрома, вглубь изделия. При достижении определенной концентрации карбидообразуюшего элемента, например хрома, и углерода на поверхности распылителя образует ся карбидный слой состава з с микротвердостью 15ОО-155О кг/мм. приводит к заличиванию поверхностной пористости распылителя, а в то же время высокая сплошность и твердость циффуаионного слоя определяют высокую нсносоустойчивость расльшителя, в результате чего повышается ресурс его работы. Предложенное техническое решение может быть реализовано 1фи иаготбвлении деталей из железных nqpomKOB, для которых режим спекания значительно не отличаются от температурных режимов химико-термической обработки, что не огран чивает совмещение спекания с хамико-тер мической обработкой. Пример. На нлйту пресса устанавливают npecc-4of y с НИШ1ИМ пуансен (формующим инструментом,формирующим поверхность распылителя форсунки. На поверхность фqpмyюшeгo инструмента наносят слой порошка графита, например, в виде смеси с глицерином или маслом толццшой около 1,О мм. Далее в нресс-форму засыпают порошок железа марки ПЖ4МЗ ГОСТ 9849-76, устанавливают

Способ изготовления

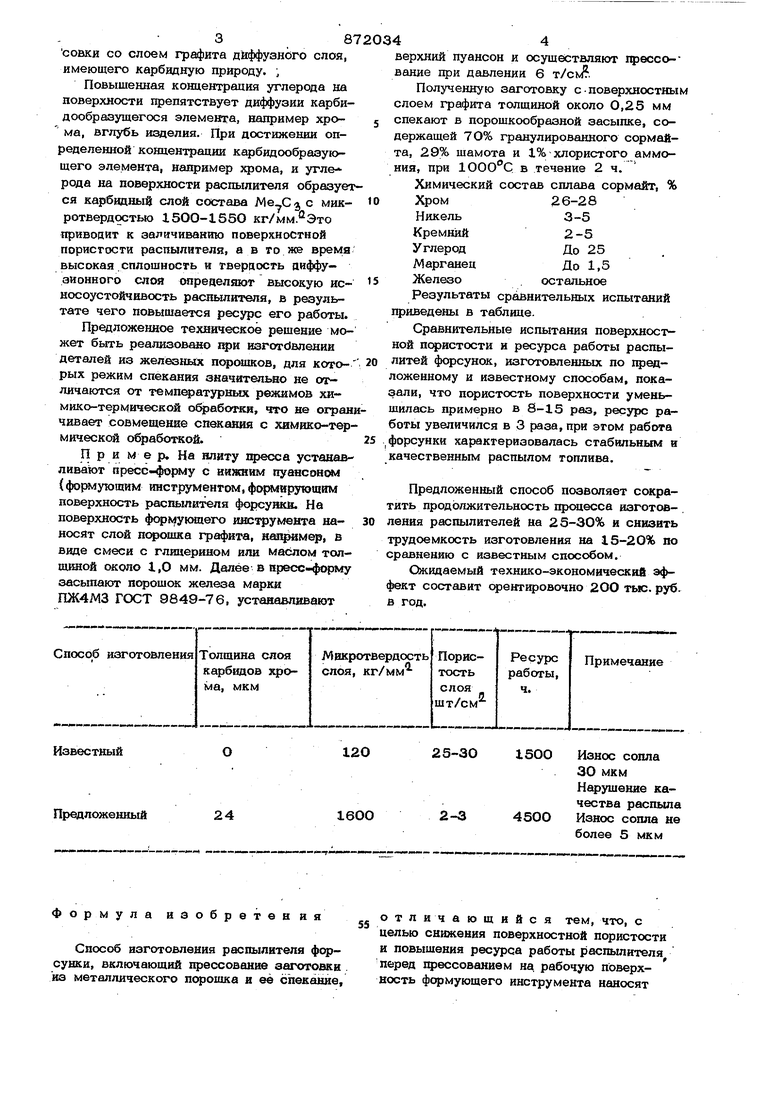

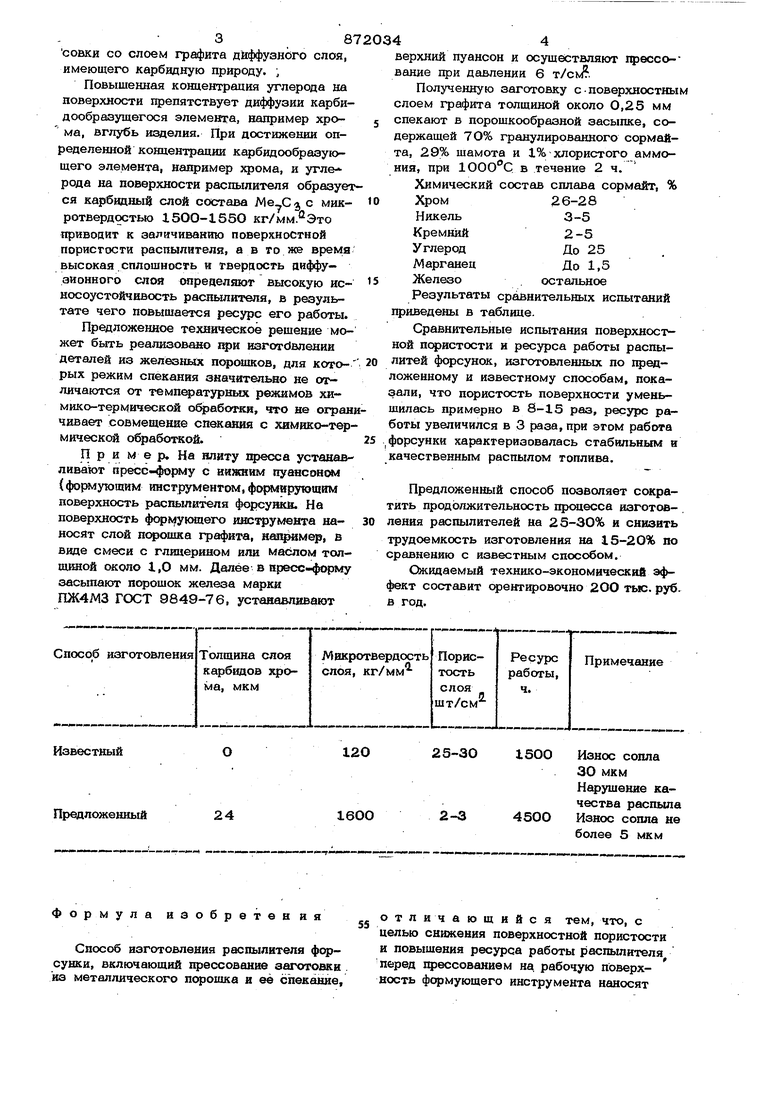

Толщина слоя карбидов зфома, мкм Известный Предложенный

Формула изобретения

Способ изготовления распылителя форсунки, включающий прессование заготовки . из металлического порошка и ее спекание.

отличающийся тем, что, с целью снижения поверхностной пористости и повышения ресурса работы распылителя перед прессованием на. рабочую поверхность формующего инструмента наносят верхний пуансон и осуществляют прессо-ванне при давлении 6 т/cJ. Полученную заготовку с - поверхностным слоем графита толщиной около 0,25 мм спекают в порошкообразной засыпке, содержащей 7О% гранулированного сормайта, 29% шамота и 1% хлористого аммония, при в течение 2 ч. Химический состав сплава сормайт, % Хром26-28 Никель3-5 Кремний2-5 УглеродДо 25 МарганецДо 1,5 Железоостальное Результаты сравнительных испытаний приведены в таблице. Сравнительные испытания поверхностной пенистости и ресурса работы распылитей форсунок, изготовленных по предложенному и известному способам, показали, что пористость поверхности уменьшилась примерно в 8-15 раз, ресурс работы увеличился в 3 раза, при этом работа форсунки характеризовалась стабильным и качественным распылом топлива. Предложенный способ позволяет сократить продолжительность прсщесса изготов- . ления распылителей на 25-30% и снизить трудоемкость изготовления на 15-20% по сравнению с известным способом. Ожидаемый технико-экономический эффект составит орентировочно 2ОО тыс. руб. в год. 25-ЗО15ОО Износ сопла 30 мкм Нарушение качества распыла 2-3450О Износ сопла не более 5 мкм

58720346

слой порошка графита, а спекание 1фоводя1 1. Хнмнк нтермв9оская абрабопл мвв пор ш1коо аэной засыпке, содержашейтаплокерамических материалов. Мяаск,

сормайт.Наука и тех1шка, 1977, с. 108-236.

:Источвикй информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе5 N 448908, кл. F23D 1/О4, 1972.

Авторы

Даты

1981-10-15—Публикация

1979-11-01—Подача