(54) СПОСОБ ОБРАБОТКИ ЗАПОЛНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2010 |

|

RU2455246C2 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| Способ изготовления легкого заполнителя | 1984 |

|

SU1250535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2406708C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2362749C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU912712A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ (ВАРИАНТЫ) | 2002 |

|

RU2206534C1 |

| Способ изготовления керамзита | 1989 |

|

SU1675257A1 |

1

Изобретение относится к промьшшен ности строительных материалов и мо- .; жат быть использовано при изготов- ; лении заполнителя для бетона.

Известен способ обработки заполнителя путем опудривания его поверхности пиритными огарками f 1 J.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки заполнителя путем опудривания его поверхности кварцевым песком ..

Недостатками известных способов являются небольшой температурный интервал вспучивания и высокая объемная масса заполнителя.

Цель изобретения - расширение температурного интервала вспучива1шя и снижение объемной массы заполнителя.

Поставленная цель достигается тем, что согласно способу обработки заполнителя путем опудривания его поверх- . ности кремнез емсодержащим материалом

опудри-вание производят кварцево-же- лезисты14и хвостами.

Кварцево- железистые хвосты - отходы обогатительных фабрик - представляют собой композицию из кварцевых, железистых и каолинитовых составляющих. Они образуются после магнитной сепарации железной руды и вид тонкодисперсного порошка. Кварцевожелезистые хвосты - отход Абагурской

10 обогатительной фабрики Новокузнецка Кемеровской области - имеют гранулометрический состав, характеризующийся следующим содержанием фракций, мас.%: 1 0,5-0,7; О,3-0.15т -3,8;

J$ 0,15 0,01 - 16,7;.мекее 0,005 мм 78,8 .

Отход имеет следующий химический состав, % по сухой массе: Si0234,13; FeO 9,35; Ре20зИ,24; А12.0з 9,75;

20 TiO-j. 0,68} МпО 0,53; МдО 5,6; СаО 12,3 S 2,65; 0,54; п.п.п. 10,8; 2,4. (&1нералогический состав представлен Л-кварцем, каолинитом, долоя

МИТОМ,, полевыми шпатами.. В качестве железистой составляющей присутствуют магнетит, частично гематит и незначителыше включения пирита и пиротинов. .Железистые окислы при обжиге образуют с глинистыми составляющим легкоПлавкие эктевтики. Расплав пропитывае поверхностный слой гранул, закупоривает поры этого слоя и делает его газонепроницаемЕ 1м. Тугоплавкие составляющие: кварц, каолинит пpJЁgqoтвpaщaют

слипание гранул, а также позволят повысить температуру обжига, тем самым расширяя интервал вспучивания и снижав объемную плотность керамзита. Керамзит, опудренный кварцево-железистыми хвостами, имеет плотную, проную корочку с шероховатой поверхностью.

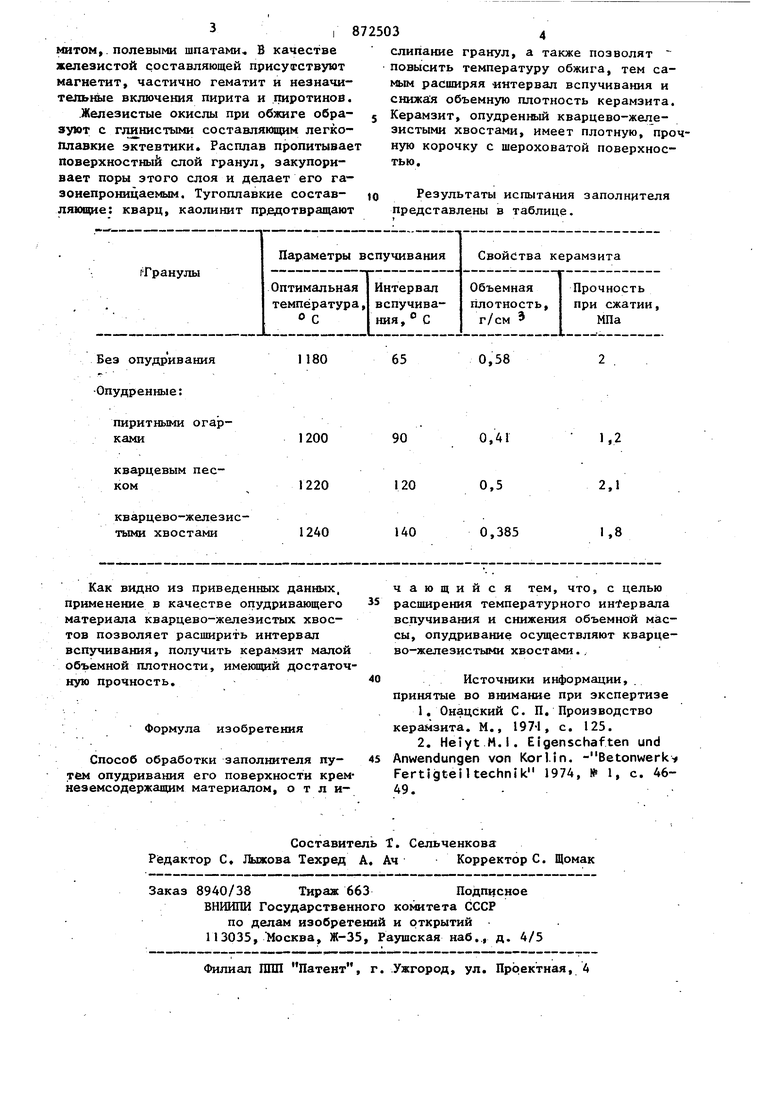

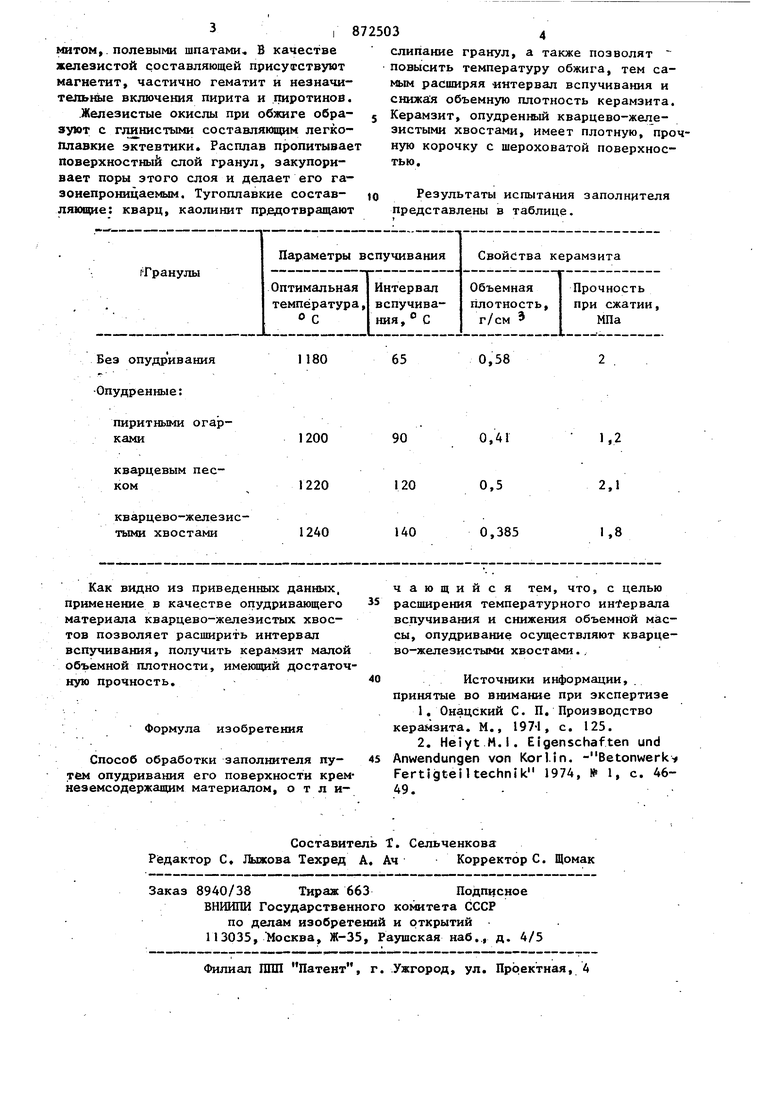

Результаты испытания заполнителя представлены в таблице.

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача