(5) СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО чЗАПОЛНИТЕЯЯ

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легкого заполнителя и устройство для его осуществления | 1977 |

|

SU876602A1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU893954A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

| Способ производства пористого заполнителя | 1989 |

|

SU1696405A1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| Способ изготовления керамзита | 1978 |

|

SU718423A1 |

| Способ производства легкого заполнителя | 1986 |

|

SU1447776A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Устройство для изготовления легкого заполнителя | 1990 |

|

SU1733881A1 |

I

Изобретение относится к производству искуственных пористых заполнителей для легких бетонов и может быть использовано в промышленности строительных материалов при изготовлении гравия из глин с малым температурным интервалом вспучивания и других видов сырья.

Известен способ изготовления легкого заполнителя, например керамзит та, путем обжига гранулированного материала в слое кварцевого песка, который вводят во вращающуюся печь в количестве 101 от объема гранул, из которых 3-5 частиц песка налипают на оболочку обжигаемых гранул, а оставшееся количество отделяют от гранул и возвращают вновь на обжи г L11.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления легкого заполнителя пу тем обжига гранулированного материала во вращающейся печи и подачи опудривающего. порошка в зону подогрева вблизи зоны вспучивания и в зону вспучивания. Подачу опудривающего порошка осуществляют дискретно через многоканальные отверстия, расположенные на обечайке вращающегося барабана печи, в фиксированном поперечном сечении относительно его продольной оси в непосредствен10ной близости от зоны вспучивания. Опудривающий порошок непрерывным слоем поступает вначгше в зону погдогрева, а затем самопроизвольно переходит в зону вспучивания 2.

ts

Общими недостатками известных способов являются повышенная объемная масса заполнителя, относительно большие колебания его качествен20ных показателей и значительный унос опулривающего порошка.

Цель изобретения - снижение объем;ной массы, повышение однородности

:качества заполнителя и уменьшение уноса опудривающего порошка,.

Поставленная цель достигается тем, что согласно способу изготовления легкого заполнителя путем обжига гранулированного материала во вращающейся печи и подачи опудривающего порошка в зону подогрева вблизио зоны вспучивания и в зону вспучивания, последний подают рассредоточенно по длине указанных зон печи,,причем в зону подогрева подают вес,% общего количества опудривающего порошка.

Способ осуществляют следующим образом.

От общей массы подаваемого порошка на опудривание 25-33 вес Л вводят через одно или несколько отверстий, расположенных на образующей вращающегося барабана печи, непосредственно в зону подогрева вблизи зоны вспучивания. Оставшуюся часть порошка в количестве 67-75 вес. вводят аналогичным образом непосредственно в зону вспучивания, в которой происходит интенсивное увеличение обнажаеРезультаты испытания способа показывают, что объемная насыпная масса заполнителя снижена в среднем на 50 кг/м разброс показателей объемной массы от среднеквадратичной величины уменьшен от 7,5 до 3,0, а унос опудривающего порошка сокращен на 40-50%. .

Исходя из найденной зависимости образования количества жидкой Фазы иобнажаемой поверхности вспучиваемых гранул от температуры обжига, принятое количественное соотношение подаваемого опудривающего порошка в зоны подогрева и вспучивания вращающейся печи является оптимальным.

мои реакционной поверхности вспученных гранул с дальнейшим снижением вякости образующегося расплава. Снижение вязкости расплава обуславливает повышенную его смачиваемость, что и предопределяет относительно больший расход порошка на опудривание в зоне вспучивания. Рассредоточенная и дифференцированная подача опудривающего порошка по длине печи в зависимости от вязкости расплава и обнажаемой, поверхности вспучиваемых гранул обеспечивает наиболее полное и рациональное использование порошка на опудривание обжигаемых гранул, позволяет стабилизировать процесс обжига при повышенной температуре независимо от смещения зоны вспучивания. Зто,благоприятно сказывается на снижение объемной массы заполнителя и улучшение его качества по однородности показателей физико-механических :свойств.

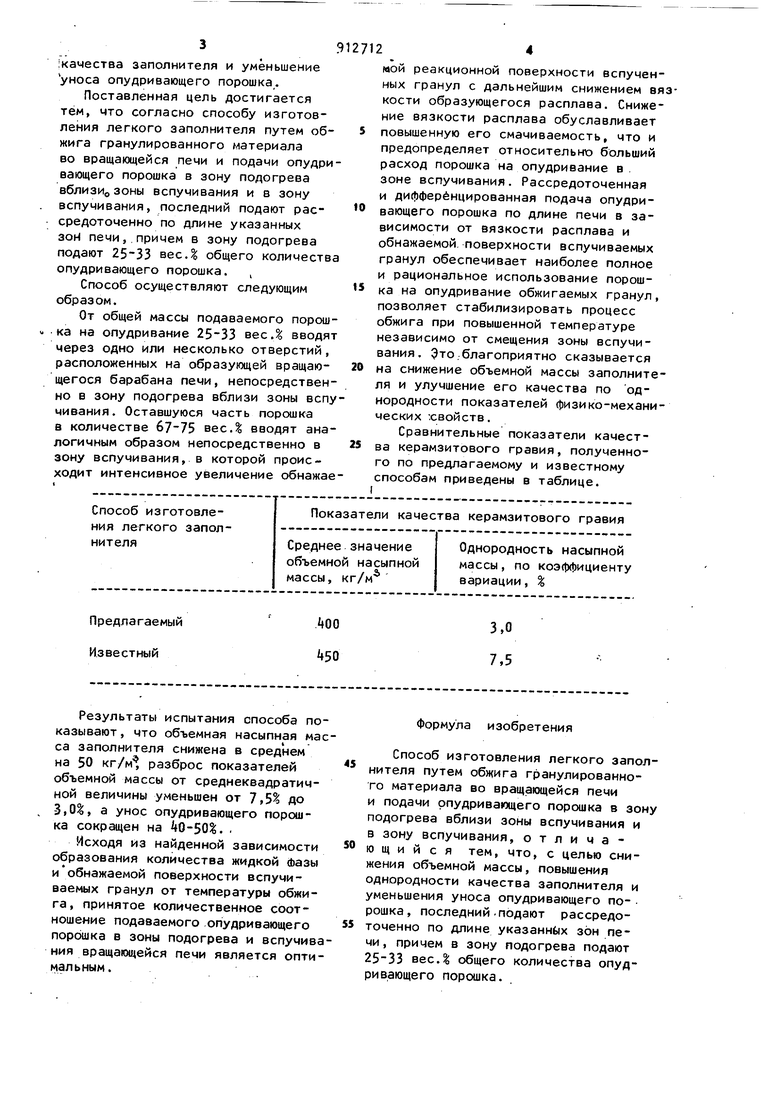

Сравнительные показатели качества керамзитового гравия, полученного по предлагаемому и известному способам приведены в таблице.

Формула изобретения

Способ изготовления легкого запонителя путем обжига гранулированного материала во вращающейся печи и подачи опудривающего порошка в зо подогрева вблизи зоны вспучивания и в зону вспучивания, отличающийся тем, что, с целью снижения объемной массы, повышения однородности качества заполнителя и уменьшения уноса опудривающего порошка , последний.подают рассредоточенно по длине указанн(|х зон печи, причем в зону подогрева подают 25-33 вес.| общего количества опудривающего порошка.

5912712 - 6

Источники информации,2.,рнацкий С.П. Производство кепринятые во внимание при экспертизе рамзита. М., Издательство литера1. Авторское свидетельство СССР туры по строительству, 1971, . кл. С В 31/20, 1952. с. 298.

Авторы

Даты

1982-03-15—Публикация

1980-07-07—Подача