(54) СПОСОБ ПОЛУЧЕНИЯ ПРЕЦИЗИОННЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ПОДОГРЕВА ЖИДКОЙ СТАЛИ | 2001 |

|

RU2195503C1 |

| СПОСОБ ВНЕПЕЧНОГО НАГРЕВА СТАЛИ | 1998 |

|

RU2125614C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| Способ легирования алюминием расплавленной стали | 1978 |

|

SU765373A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| Способ выплавки стали | 1989 |

|

SU1673606A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

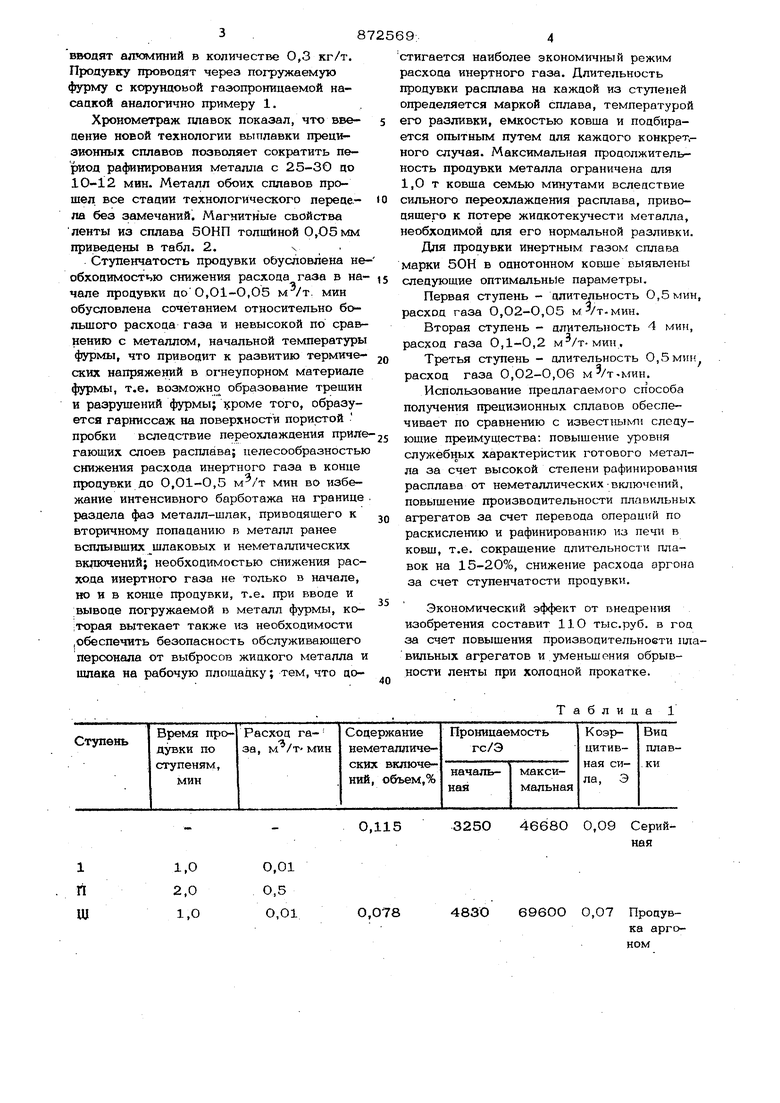

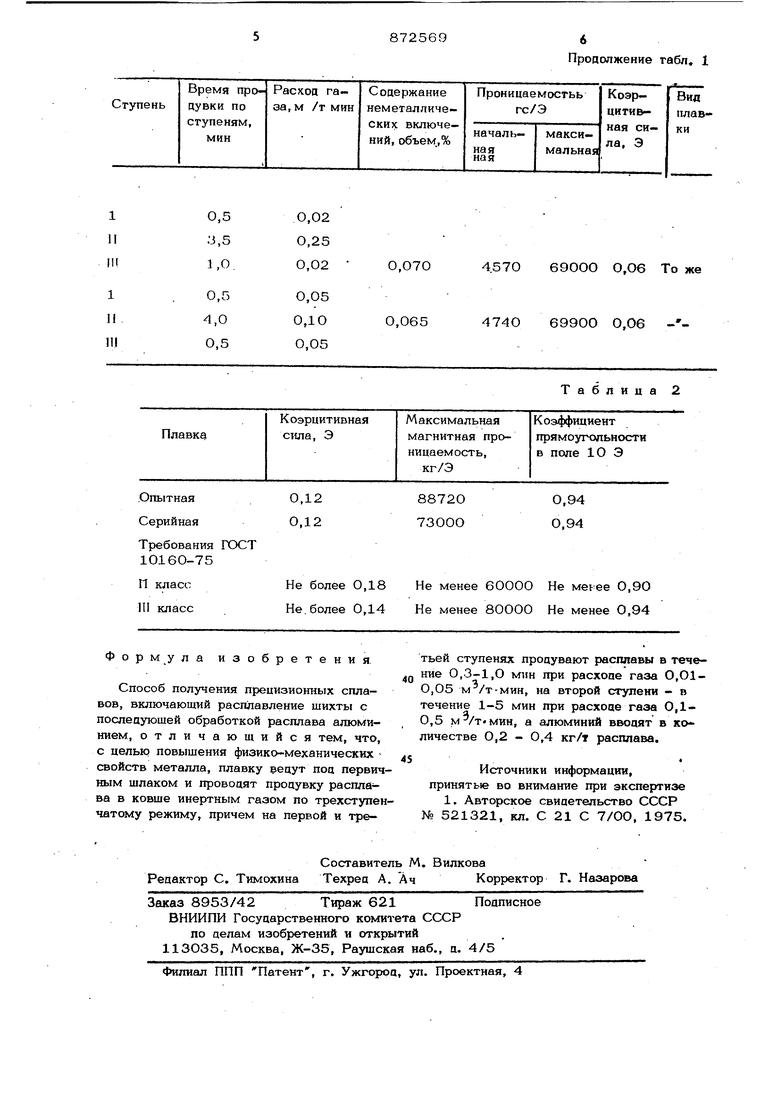

изобретение относится к металлургии и, в частности, к способам получения прецизионных сплавов. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения прецизионных сплавов, заключающийся в расплавлении шихты и обработке расплава алюминием, причем алюминий присаживают в ковш в начале выпуска в количестве 0,45 0,9 кг/т 1 . Однако известный способ не обеспечивает получение сплава с высокими физико-механическими свойствами. Целью изобретения является повышение физике-механических свойств металла. Эта цель достигается за счет того, что согласно способу получения прецизионных сплавов, включающему расплавление шихты с послеауюшей обработкой расплава алюминием, плавку веаут под первичным шлаком и проводят продувку расплава в ковше инертным газом по трехступенчатому режиму, причем на первой и третьей ступенях продувают расплав в течение О,3-1,0 мин при расходе газа О,01О,О5 м /т-мин, на второй ступени - в течение 1-5 мин при расходе газа 0,1О,5 м/т-мин, а алюминий вводят в количестве 0,2-О,4 кг/т расплава. Пример. Проводят серию плавок сплава 50Н. Сплав 50Н выплавляют в открытых индукционных печах емкостью О,5-1,О т, по принятой технологии, а.-перед выпуском металла в ковш вводят алк миний в количестве О,3 кг/т. Продувку проводят через погружаемую фурму с корундовой газопроницаемой насадкой. В качестве инертного газа испояьзуют аргон Результаты испытаний готовой ленты приведены в табл. 1.. П р и М ер 2. Проводят опытвые плавки сплавов 47 НД и 50 НП без смены шлака, без диффузионного раскисяеввя шлака, с введением раскислителеЯ и технологических добавок в конце периода шювлення. Перед выпуском металла 3 .8 вводят апкминий в количестве О,3 кг/т. Продувку проводят через погружаемую фурму с корундоьой газопроницаемой насадкой аналогично примеру 1. Хронометраж плавок показал, что ввеаение новой технологии выплавки прецизионных сплавов позволяет сократить период рафинирования металла с 25-30 до 10-12 мин. Металл обоих сплавов прошел все стадии технологического передела без замечаний. Магнитные свойства ленты из сплава 5ОНП толщиной 0,О5мм приведены в табл. 2.х. Ступенчатость продувки обусловлена не обходимостью снижения расхода газа в на чале продувки до0,01-0,05 м /т. мин обусловлена сочетанием относительно большого расхода газа и невысокой по сравнению с металлом, начальной температуры фурмы, что приводит к развитию термических напряжений в огнеупорном материале фурмы, т.е. возможно образование трещин и разрушений фурмы; кроме того, образуется гарниссаж на поверхности пористой пробки вследствие переохлаждения приле гаюших слоев расплава; целесообразностью снижения расхода инертного газа в конце продувки до О,О1-0,5 мин во избежание интенсивного барботажа на границе раздела фаз металл-шпак, привоцящего к вторичному попаданию в металл ранее всплывших шлаковых и неметаллических включений; необходимостью снижения расхода инертного газа не только в начале, но и в конце продувки, т.е. при вводе и выводе погружаемой в металл фурмы, ко;торая вытекает также из необходимости ,обеспечить безопасность обслуживающего персонала от выбросов жидкого металла и шлака на рабочую площадку; тем, что до0,01

1,0 2,0

0,5

О,О1 1,0

325О 46680 0,09 Серий0,115 ная

4830 696ОО 0,07

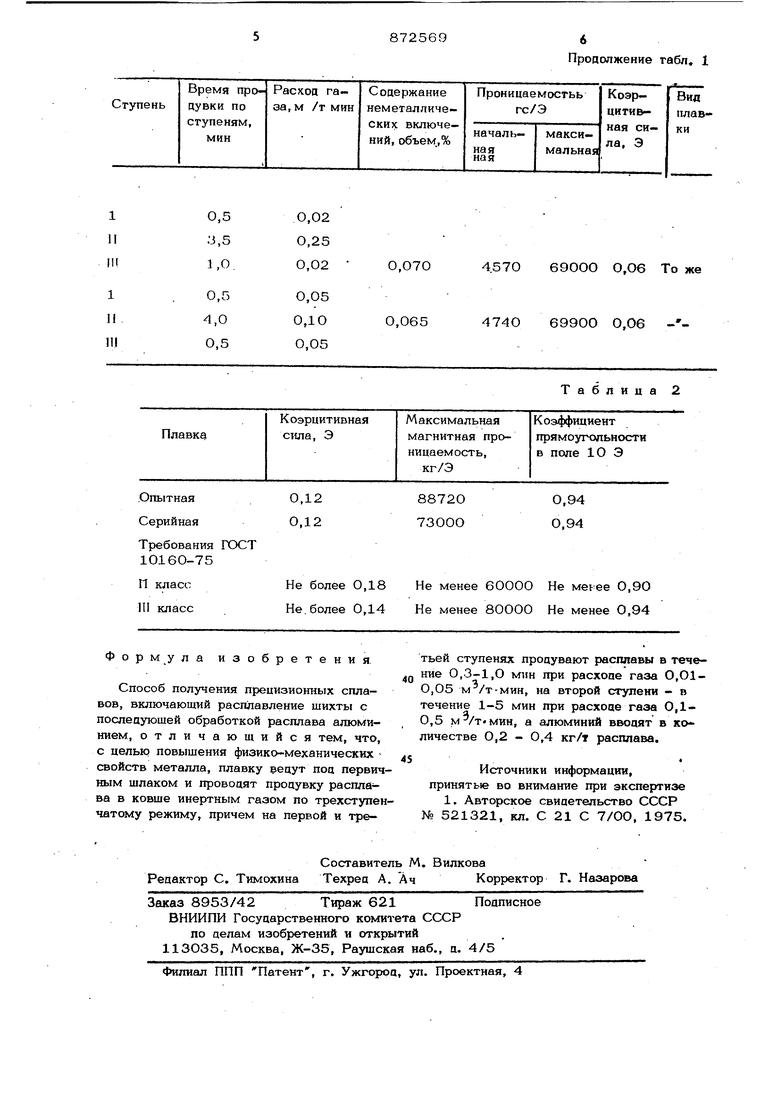

Продувка аргоном9 стигается наиболее экономичный режим расхода инертного газа. Длительность продувки расплава на каждой из ступеней определяется маркой сплава, температурой его разливки, емкостью ковша и подбирается опытным путем для кажцого конкрет,ного случая. Максимальная продолжительность продувки металла ограничена для 1,0 т ковша семью минутами вслеаствие сильного переохлаждения расплава, приводящего к потере жидкотекучести металла, необходимой для его нормальной разливки. Для продувки инертным газом сплагза марки 50Н в однотонном ковше выявлены следующие оптимальные параметры. Первая ступень - алительность 0,5 мин, расход газа О,О2-О,05 м /т-мин. Вторая ступень - длительность 4 мин, расход газа 0,1-0,2 м/т-мин. Третья ступень - алительность 0,5мин расход газа 0,02-О,О6 м/т-мин. Использование прецлагаемого способа получения прецизионных сплавов обеспечивает по сравнению с известными следующие преимущества: повышение уровня служебных характеристик готового металла за счет высокой степени рафинирования расплава от неметаллических включений, повышение производительности плавильных агрегатов за счет перевода операцнй по раскислению и рафинированию из печи в ковш, т.е. сокращение длительности плавок на 15-20%, снижение расхода аргона за счет ступенчатости npoayBKvi. Экономический эффект от внедрения изобретения составит 110 тыс.руб. в год за счет повышения производительноети плавильных агрегатов и уменьшения обрывности ленты при холоцной прокатке. Таблица 1

Продсхлжение габл, 1

Таблица 2

Авторы

Даты

1981-10-15—Публикация

1979-07-04—Подача