Изобретение относится к металлургии, в частности внепечной обработке стали в сталеразливочном ковше.

Из предшествующего уровня техники известны способы внепечной обработки стали, позволяющие повысить производительность конвертеров за счет вынесения из них в ковш ряда финишных операций, связанных с повышением качества стали, которые невыгодны экономически или которые технически невозможно осуществлять в сталеплавильных агрегатах. Это позволяет существенно улучшить качество выплавляемой стали (более высокие показатели по механическим свойствам, коррозионной стойкости, электротехническим показателям и др.).

Особенностью процессов, характеризующих внепечную обработку стали, является обеспечение наиболее благоприятных термодинамических условий для развития проводимого процесса, например, углеродного раскисления; а также увеличение скорости взаимодействия расплава стали с газовой фазой или шлаком, см. Д.Я. Поволоцкий и др. "Внепечная обработка стали", Москва, МИССИС, 1995, с. 5 - 12.

Одним из способов внепечной обработки стали в сталеразливочном ковше является использование тепла экзотермических окислительных реакций, происходящих при подаче алюминия в расплав металла и продувкой расплава верхним (кислородом) и нижним дутьем (нейтральным газом). Такая обработка расплава металла проводится для повышения его температуры, см., например, экспресс-информацию, серия: "Производство стали и ферросплавов, огнеупорное производство и подготовка лома черных металлов"; выпуск 2, 1986, с. 4 - 5.

Недостатком известного способа является неэффективное использование алюминия и кислорода, что обусловлено подачей алюминия на поверхность зеркала расплава металла в ковше, при этом кислород подается в сочетании с продувкой расплава металла нейтральным газом. Это приводит к интенсивному нагреву только верхнего слоя расплава металла в ковше и охлаждению расплава в его нижнем слое вследствие нижней продувки нейтральным газом. Неравномерный (по высоте ковша) нагрев расплава увеличивает время прогревания всей массы расплава металла и приводит к дополнительному расходу алюминия и кислорода, а также к интенсивному износу футеровки ковша, контактирующей с перегретым слоем расплава металла.

Известен также способ обработки стали в ковше, включающий нагрев расплава металла за счет экзотермического тепла окислительных реакций, протекающих при подаче в ковш алюминия, а также верхней (кислородом) и нижней (нейтральным газом) его продувке. В процессе нагрева стали в ковше, в металл подают алюминий в виде проволоки с линейной скоростью 5 - 10 м/с и расходом 0,5 - 3,0 кг/т стали. По окончании подачи алюминия в металл подают кислород (через погружную фурму, заглубляемую на глубину 0,4 - 0,6 высоты уровня металла в ковше) с расходом 0,18-0,32 м3/мин•т стали в течение 1 - 12 мин. После этого металл продувают через погружную фурму нейтральным газом с расходом 0,1 - 0,4 м3/час•т стали в течение 3 - 6 мин, см. описание изобретения к заявке N 95108422, кл. C 21 C 7/00, от 28.10.1994, опубликованную в БИ. N 26 от 20.09.96 г.

Недостатками этого способа являются повышенный расход кислорода и алюминия на нагрев стали, поскольку подача их в ковш ведется без учета химического состава нагреваемого металла. Это приводит к перерасходу алюминия и кислорода, не позволяет точно прогнозировать температуру нагрева металла, что приводит к необходимости проведения дальнейших корректировок и снижает эффективность обработки. Кроме того, значительное заглубление фурм в металл и относительно большое время его нагрева приводит к повышенному расходу фурм.

В качестве прототипа настоящего изобретения авторами выбран способ химического нагрева стали, включающий ввод в сталеразливочный ковш алюминия в количестве, составляющем 0,33 - 0,84 кг/т стали, погружение фурмы на 0,2 - 0,4 м от уровня металла и продувку с расходом кислорода 0,023 - 0,037 м3/мин•т с последующим дополнительным погружением фурмы на глубину 0,5 - 1,0 м от дна ковша и продувку с расходом кислорода 0,51 - 1,03 м3/т, после чего производится усредняющая продувка аргоном в течение 2 - 3 мин с расходом 0,0014 - 0,028 м3/мин, см. "Технологическую инструкцию ТИ - 105 - СТ. КК-18-97. Химический подогрев металла в сталеразливочном ковше в конвертерном производстве", Череповец, 1997 г.

Недостатком прототипа является то, что подогрев ведется без учета марки обрабатываемой стали. Это снижает эффективность нагрева, значительно повышает расход кислорода и алюминия и приводит к повышенному окислению примесей и железа. Кроме того, из-за увеличенной глубины погружения кислородных фурм (на глубину 0,5 - 1,0 м от дна ковша) снижается их стойкость, что ограничивает длительность и максимальную температуру нагрева. Большое заглубление фурм ухудшает условия удаления окислов из расплава в шлак, в частности увеличивает время всплывания окислов в шлак, что загрязняет металл неметаллическими включениями. Кроме того, рекомендуемые по технологии значения заглубления фурм неконкретны в том смысле, что расположение выходных срезов продувочных сопел зависят от конструктивных особенностей фурм, т.е. в зависимости от конструкции головки фурмы, выходные срезы сопел могут быть расположены выше или ниже относительно нижнего конца фурмы. В связи с этим ввод кислорода в расплав может осуществляться выше или ниже расположения слоя расплавления алюминия, что снижает эффективность нагрева.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности нагрева с одновременным повышением качества металла и снижения расхода материалов, необходимых на нагрев.

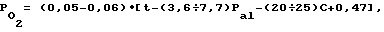

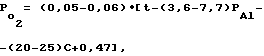

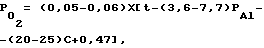

Решение поставленной задачи обеспечено тем, что в способе внепечного нагрева стали, включающем ввод алюминия в расплав металла в ковше, продувку расплава кислородом через погружаемую фурму, химический подогрев расплава и его последующее усреднение по температуре и химическому составу путем продувки инертным газом, согласно изобретению, определяют расход вводимого алюминия с учетом содержания в расплаве углерода, при поддержании удельного объемного расхода кислорода в пределах 0,5 - 0,75 м3/кг введенного алюминия, а расход кислорода для химического подогрева расплава металла определяют по следующей зависимости

где  расход кислорода, м3/т;

расход кислорода, м3/т;

t - требуемая температура нагрева стали, oC;

PAl - расход алюминия, вводимого в ковш, кг/т;

C - содержание углерода в стали, % (марка стали);

(0,05 - 0,06), (3,6 - 7,7), (20 - 25), 0,47 - эмпирические коэффициенты,

при этом, кислородную продувку ведут с интенсивностью 0,1 - 0,4 м3/мин•т при заглублении выходных срезов продувочных сопел фурмы в расплав металла на 0,10 - 0,6 высоты уровня расплава металла, а нейтральный газ для усреднения по температуре и химическому составу подают с интенсивностью 0,0025 - 0,0040 м3/мин•т. В качестве инертного газа используют аргон, продувку расплава металла которым ведут не более 6 мин.

Ниже приведены примеры осуществления изобретения, не исключающие другие возможные варианты в пределах формулы изобретения.

Способ обработки стали в ковше осуществляют следующим образом.

Производят выпуск стали из конвертера в сталеразливочный ковш и транспортируют его к установке непрерывной разливки. При перемещении ковша, из-за теплопотерь, температура стали в ковше непрерывно уменьшается. После установки ковша на место назначения измеряют температуру расплава металла, определяя этим необходимую по технологии температуру подогрева. По марке стали (т. е. с учетом содержания углерода в металле) из вышеприведенного соотношения определяют расходы алюминия и кислорода, необходимые для требуемого по технологии прироста температуры расплава.

При осуществлении температурной коррекции алюминий вводят в расплав в виде алюминиевой проволоки. После ввода алюминия в ковш подают кислород через погружную фурму, выходные срезы продувочных сопел которой опускают под уровень расплава на 0,10 - 0,6 высоты его уровня и продувают расплав металла кислородом с интенсивностью 0,1 - 0,4 м3/мин•т.

При подаче в ковш алюминия и кислорода за счет экзотермической окислительной реакции обеспечивается нагрев расплава стали до необходимой температуры.

По окончании кислородной продувки расплав металла продувают через погружную фурму аргоном, обеспечивая этим усреднение расплава металла в ковше по температуре и химическому составу.

Ввод алюминиевой проволоки в ковш целесообразно осуществлять с линейной скоростью 3 - 12 м/с для обеспечения поступления алюминия на необходимую глубину (при меньших скоростях подачи происходит усвоение алюминия только в верхних слоях металла; большие значения скорости приводят к перерасходу алюминия и превышению его допустимого содержания в стали). Диаметр алюминиевой проволоки составляет 8 - 16 мм.

Осуществление ввода кислорода в ковш посредством кислородной фурмы, выходные срезы продувочных сопел которой заглублены под уровень расплава на 0,10 - 0,60 высоты уровня расплава металла в ковше, с интенсивностью продувки составляющей 0,10 - 0,60 м3/мин•т обеспечивает полное окисление алюминия, поскольку выходные срезы продувочных сопел фурмы располагаются на уровне расплавления алюминиевой проволоки. При любых других положениях выходных срезов продувочных сопел они располагаются или выше или ниже уровня расплавления алюминия, что приводит или к окислению и обогащению металла окислами элементов, содержащихся в расплаве металла или к повышению в расплаве содержания алюминия из-за поступления кислорода в металл над уровнем расплавления алюминиевой проволоки.

Если продувка осуществляется в интенсивностью менее 0,10 м3/мин•т, то окисляется не весь алюминий; продувка с интенсивностью более 0,40 м3/мин•т приводит к угару введенного алюминия и пресыщению расплава неметаллическими включениями в виде окислов различных элементов.

Предпочтительно осуществлять продувку аргоном с интенсивностью, составляющей 0,0025 - 0,0040 м3/мин•т (обычно в течение 3 - 6 мин). Это обеспечивает перемешивание и усреднение металла по всему объему ковша по температуре и химическому составу. При меньшей интенсивности продувки (менее 0,0025 м3/мин•т) расплав металла не успевает усредниться по температуре и химическому составу. Большая интенсивность (более 0,0040 м3/мин•т) приводит к переохлаждению расплава и перерасходу аргона.

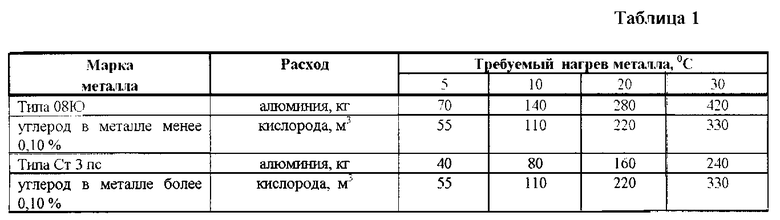

В таблице 1 приведены сравнительные данные, полученные при повышении температуры при одинаковых расходах кислорода в зависимости от марки стали.

Как следует из таблицы 1, на повышение температуры расплава металла существенно влияет содержание в нем углерода (при одном и том же расходе кислорода необходимо примерно в два раза больше алюминия для поднятия температуры стали с содержанием углерода менее 0,10%).

При определении расходов алюминия и кислорода целесообразно задавать расход алюминия с учетом содержания в расплаве металла углерода и по нему определять расход кислорода, поскольку после температурной коррекции осуществляют (как правило) дополнительные корректировки, например, по химическому составу расплава металла.

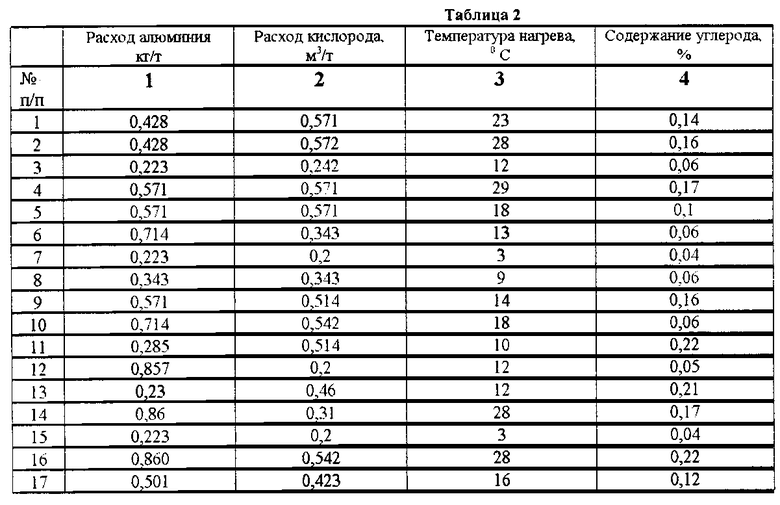

Примеры осуществления способа обработки стали, полученные при проведении температурной коррекции различных марок стали в ковше, приведены в таблице 2.

Проведенными исследованиями установлено, что отклонение по расходам алюминия и кислорода, определенным из вышеприведенного соотношения, приводит к ухудшению качества металла и снижению эффективности обработки.

Применение предложенного способа позволяет повысить качество обрабатываемого металла и снизить издержки при его производстве.

Изобретение относится к металлургии, в частности внепечной обработке стали в сталеразливочном ковше. Изобретение позволяет повысить эффективность нагрева с одновременным повышением качества металла и снижением расхода материалов на нагрев. Способ внепечного нагрева стали включает ввод алюминия в ковш с расплавом металла, продувку расплава кислородом через погружаемую в металл фурму и последующую продувку металла в ковше инертным газом. Расход вводимого алюминия определяют с учетом содержания в расплаве углерода. Расход кислорода для химического подогрева расплава определяют по следующей зависимости:

где t - требуемая температура нагрева стали, oC;  расход кислорода, м3/т; PAl - расход алюминия, вводимого в ковш, кг/т; С - содержание углерода в стали, %. Удельный объемный расход кислорода на 1 кг введенного алюминия поддерживают в пределах 0,5 - 0,75 м3/кг. Кислородную продувку ведут с интенсивностью 0,10 - 0,4 м3/мин•т при заглублении выходных срезов продувочных сопел фурмы в расплав металла на 0,10 - 0,60 высоты уровня металла. Усреднение по температуре и химическому составу осуществляют продувкой аргоном с интенсивностью 0,0025 - 0,0040 м3/мин•т в течение не более 6 мин. 1 з.п. ф-лы, 2 табл.

расход кислорода, м3/т; PAl - расход алюминия, вводимого в ковш, кг/т; С - содержание углерода в стали, %. Удельный объемный расход кислорода на 1 кг введенного алюминия поддерживают в пределах 0,5 - 0,75 м3/кг. Кислородную продувку ведут с интенсивностью 0,10 - 0,4 м3/мин•т при заглублении выходных срезов продувочных сопел фурмы в расплав металла на 0,10 - 0,60 высоты уровня металла. Усреднение по температуре и химическому составу осуществляют продувкой аргоном с интенсивностью 0,0025 - 0,0040 м3/мин•т в течение не более 6 мин. 1 з.п. ф-лы, 2 табл.

где  расход кислорода, м3/т;

расход кислорода, м3/т;

t - требуемая температура нагрева стали, oC;

PAl - расход алюминия, вводимого в ковш, кг/т;

С - содержание углерода в стали, % (марка стали);

(0,05 - 0,06), (3,6 - 7,7), (20 - 25), 0,47 - эмпирические коэффициенты,

при этом кислородную продувку ведут с интенсивностью 0,1 - 0,4 м3/мин • т при заглублении выходных срезов продувочных сопел фурмы в расплав металла на 0,10 - 0,60 высоты уровня расплава металла, а нейтральный газ для усреднения по температуре и химическому составу подают с интенсивностью 0,0025 - 0,0040 м3/мин • т.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Химический подогрев металла в сталеразливочном ковше в конвертерном производстве | |||

| - Череповец, 1997 | |||

| RU 95108422 A1, 20.01.97 | |||

| RU 94015771 A1, 27.01.96 | |||

| RU 95111528 A1, 05.07.97 | |||

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ раскисления стали алюминием | 1986 |

|

SU1341214A1 |

| Способ получения основной стали | 1974 |

|

SU521320A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 2004 |

|

RU2285061C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКИХ СТЕРЖНЕЙ | 0 |

|

SU296708A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-01-27—Публикация

1998-05-06—Подача