I

Изобретение относится к металлургии, конкретнее к созданию магнитострикционных сплавов, и может быть использовано в приборостроении, например, при изготовлении магнитострикционных преобразователей, гидроакустической аппаратуры разного назначения.

Известен способ получения магнитострикционного сплава, содержащего 10 вес.% алюминия (остальное железо) включающий выплавку, ковку, горячую и 2-кратную холодную прокатки с промежуточным отжигом lJ

Недостатком этого способа является сложность .технологической обработки сплава из-за повышенной хрупкости, вызванной высоким содержанием в сплаве алюминия.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения железо-алюминиевого магнитного сплава (2-6 вес.% А1), включающий

выплавку, ковку, горячую и холодную прокатки с промежуточным и окончательным -высокотемпературным отжигами 2.

Недостатком известного способа является низкая магнитострикция(51б)

Целью изобретения является повьшение магнитострикции.

Данная цель достигается тем,что согласно способу, включающему выплавtoку, ковку, горячую прокатку и холодную прокатку с промежуточным и окончательным высокотемпературным отжигами, после высокотемпературного отжига производят конечную холодную проtsкатку с суммарным обжатием 5-20%.

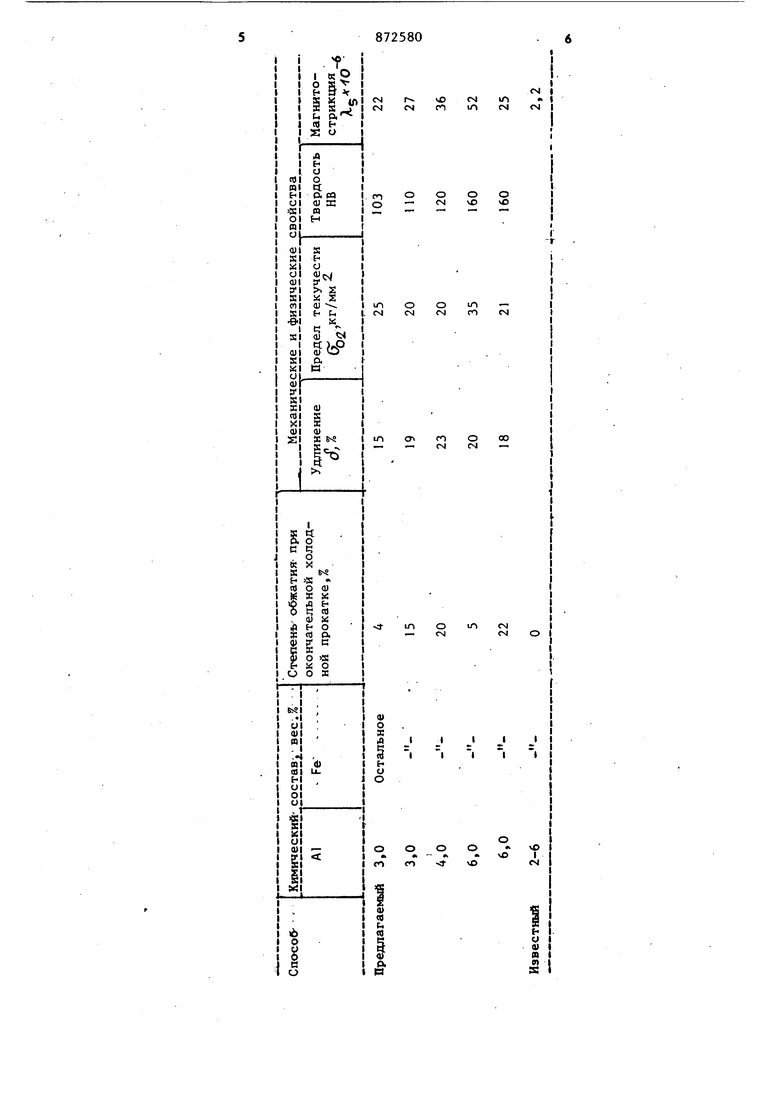

Пример. Сплавы, содержащие 36 вес.% А(остальное Fe) выплавляют в вакуумной игздукционной печи. Проводят лучевой ереплав слитка в водо20охлаждаемом медном кристаллизаторе со скоростью подачи электрода 2-3 мм/иин, что в сочетании с последующими горячей,холодной и термическими обработками позвоаду получить ленту с TexcTvooft типа оо) tooiX (1 1(1 оо) Covw Горячая прбкатка производится до толщины 4 мм с нагревом под прокатку 850-1 . Холодная прокатка проводится до толщины 0,5-0,3 мм с промежуточным и рхоичательным отжигами при 900-1150 С После высокотемпературного отжига пента со сформировавшейся текстурой ( 42% (кубическая) (ПОДРОП 7Л (ребровая), (IOOji bW/j ,24% плоскостная, Подвергается конечной холодной прокат ка с суммарным обжатием 5-20%. В таблице приведены механические и фиэтескне свойства и сравнительны данные по магнитострикции сплава (ygjiщина 0,35 мм)полученного согласно известному и предлагаемому способам, Как видно из таблицы, применение окон чательной холодной прокатки с суммар Мьм обжатием.5-20% позволяет значительно повысить магиитострикцию сплав Верхний предел величины обжатия при окончательной холодной прокатке 0 (Е 20%) выбран исходя из того, что при больших степенях обжатия{Е 20%) величина магнитострикции увеличива т,ся незначительно (так, в интервале Е 20-30% значение магнитострикции увеличивается всего на X х xlp, вместе с этим при деформации более 30% происходят процессы изменения кристаллографической текстуры материала, которые приводят к уменьшению величины магнитострикции. I. Возможность повысить магнитострикцию в низкоалюминиевых сплавах на основе железа имеет большое промьшленное значение, поскольку сплавы с 26% А1 более технологичны, чем тради ционные магнитострикционные сплавы с высоким содержанием а тюминня UO-15 вес.% А1, остальное Fe), и прокатываются до лент тонких размеров при использовании стандартного цехового оборудования. Экономический эффект от использования предлагаемого способа составит 100 тыс. руб. в год. 7 Формула изобретения Способ изготовления магнитного сплава, содержащего 3-6 вес,% алюминия включающий выплавку, ковку, горячую прокатку, холодную прокатку с промежуточным и окончательным высокотемпературным отжигами, о т л ичающийся тем, что, с целью повышения магнитострикции, после высокотемпературного отжига проводят 72580В конечную холодную прокатку с с5П арным обжатием 5-20%. Источники информации, принятые во внимание при экспертизе $ 1. Исследование текстуры, анизотропии и магнитострикции сплавов Fe- А1 « Fe-€r. ФММ т, IX, вып. 3, I960, с. 390. 2. Патент Великобритании ю я 1030350, кл, С 7 А, С 22 С 39/02, J966

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-АЛЮМИНИЙ | 1994 |

|

RU2103384C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОСТРИКЦИОННОЙ ЛЕНТЫ | 2004 |

|

RU2279489C1 |

| Способ изготовления магнитострикционного сплава | 1986 |

|

SU1337423A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОСТРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА - "ДИФЕРАЛЬ" | 1996 |

|

RU2108407C1 |

| ЛИСТ ИЛИ ПОЛОСА FeCo СПЛАВА, FeSi СПЛАВА ИЛИ Fe, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, МАГНИТНЫЙ СЕРДЕЧНИК ТРАНСФОРМАТОРА, ИЗГОТОВЛЕННЫЙ ИЗ УКАЗАННОГО ЛИСТА ИЛИ ПОЛОСЫ, И ТРАНСФОРМАТОР, ВКЛЮЧАЮЩИЙ ТАКОЙ СЕРДЕЧНИК | 2016 |

|

RU2724810C2 |

| МАГНИТОСТРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1994 |

|

RU2107110C1 |

| Способ изготовления биаксиально текстурированной подложки из тройного сплава на медно-никелевой основе | 2015 |

|

RU2624564C2 |

| Способ получения магнитострикционного материала | 1984 |

|

SU1232693A1 |

| Магнитомягкий сплав | 1977 |

|

SU735654A1 |

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

Авторы

Даты

1981-10-15—Публикация

1979-12-14—Подача