Изобретение относится к способам получения магнитострикционного материала с минимальными удельнь ш маг нитными потерями и повьппенным значением максимальной магнитной проницаемости и может быть использовано при производстве железо-алюминиевых, сплавов для магнитострикционных преобразователей.

Цель изобретения - повышение маг- нитострикции насьщения и ее температурной устойчивости, снижение удельных магнитных потерь.

Способ включает следующую последо вательность операций: выплавку в вакуумной индукционной печи, ковку, горячую прокатку, холодную прокатку с промежуточным и окончательным высо котемпературными отжигами, формирование электроизоляционного покрытия, создающего сжимающие напряжения.

Формирование электроизоляционного покрытия осуществляют следующим образом,

Металл обезжиривают, травят в 15%-ном растворе в течение 10-20 с при 60°С, помещают в раствор для электроизоляционного покрытия ожимают в валиках, сушат при 80-90°С в течение 30 мин и проводят термообработку для образования покрытия в атмосфере азота - водорода при нагреве до 820 С. Примеры выполнения приведены для сплава, содержащего . алюминия 6-7 мас.%, остальное железо

Относительное изменение магнито- стрикции рассчитывают по формуле

А

see 5ИП)

- А

S )

А где Д

.

S(C ЗИП

S (ej 9ИП)

В табл. 1

ЗИП)

магнитострикция насыщения после формирования электроизоляционног покрытия (ЗИП) ; магнитострикция насыщения, измеренная до формирования покрытия, представлены данные процентного повьшения магнитострикции при сжимающих напряжениях, создаваемых в металле ЗИП, и величина остаточной магнитострикции, характеризующая дестабилизацию доменных границ.

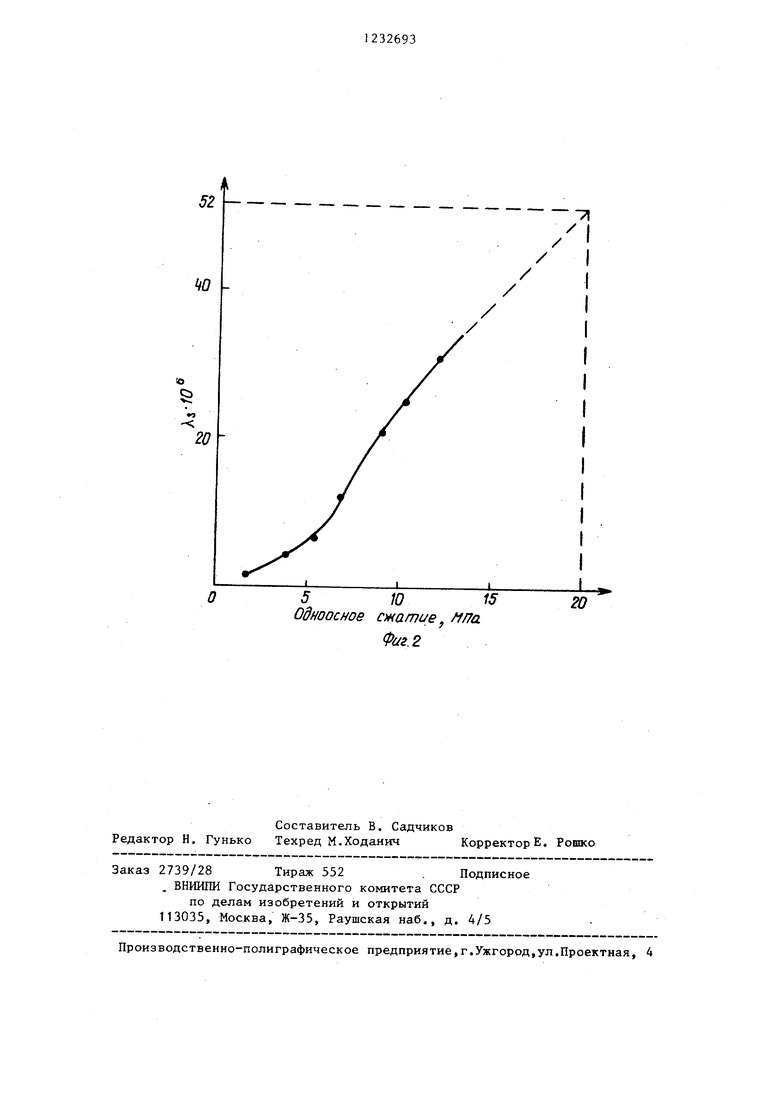

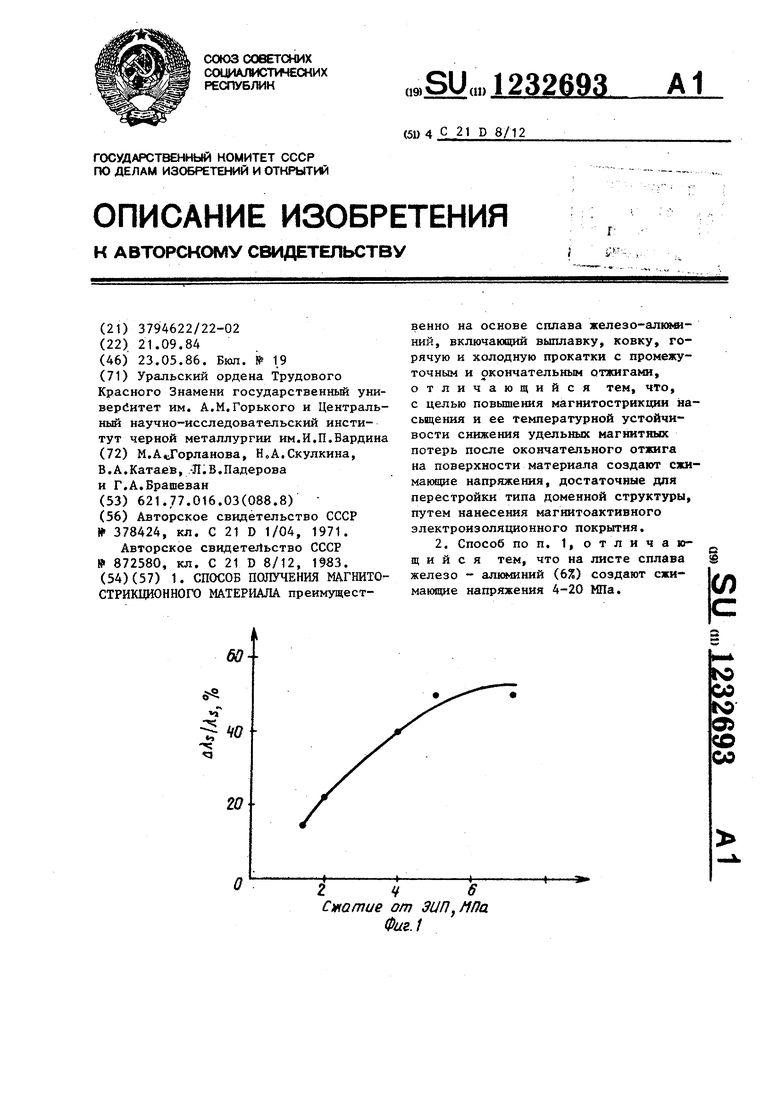

Дальнейшее повьшение сжимающих напряжений приводит к незначительному увеличению эффекта, однако анализ возможностей его дальнейшего усиле

5

0

5

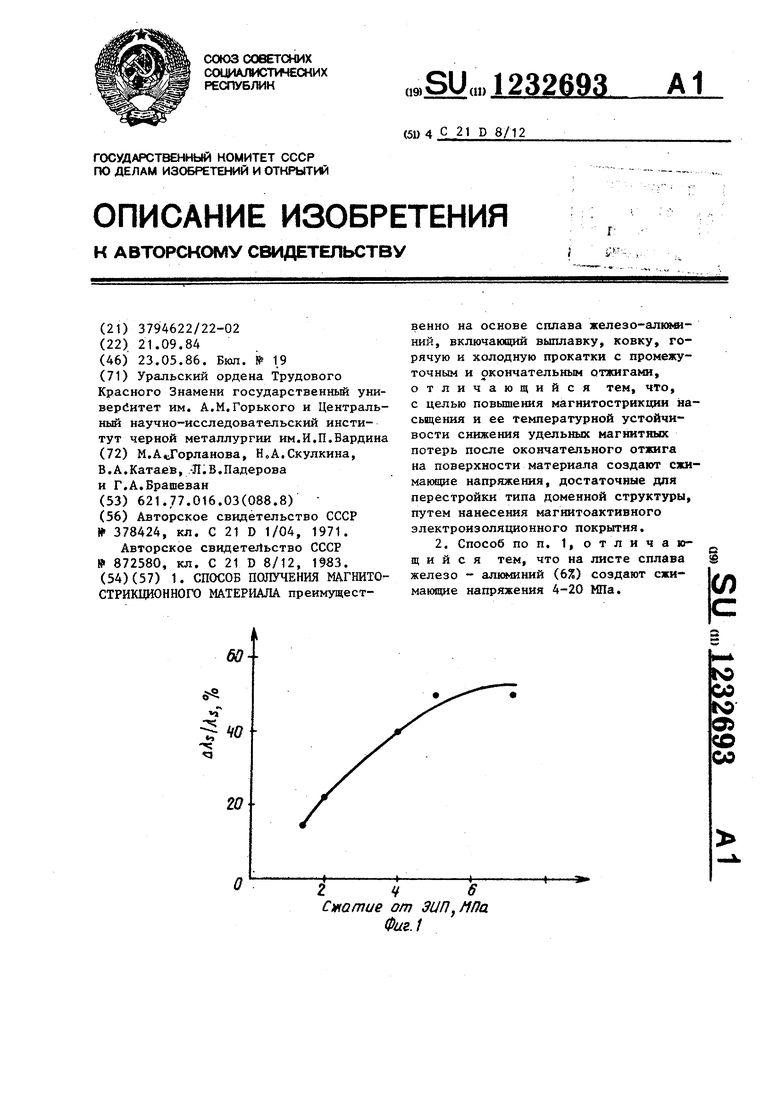

ния показывает, что это усиление достигается на материале с большей степенью кристаллографической текстуры (фиг. 1 и 2) и следовательно эффективным интервалом сжимакя1а1Х напряжений является 4:эц А-20 МПа.

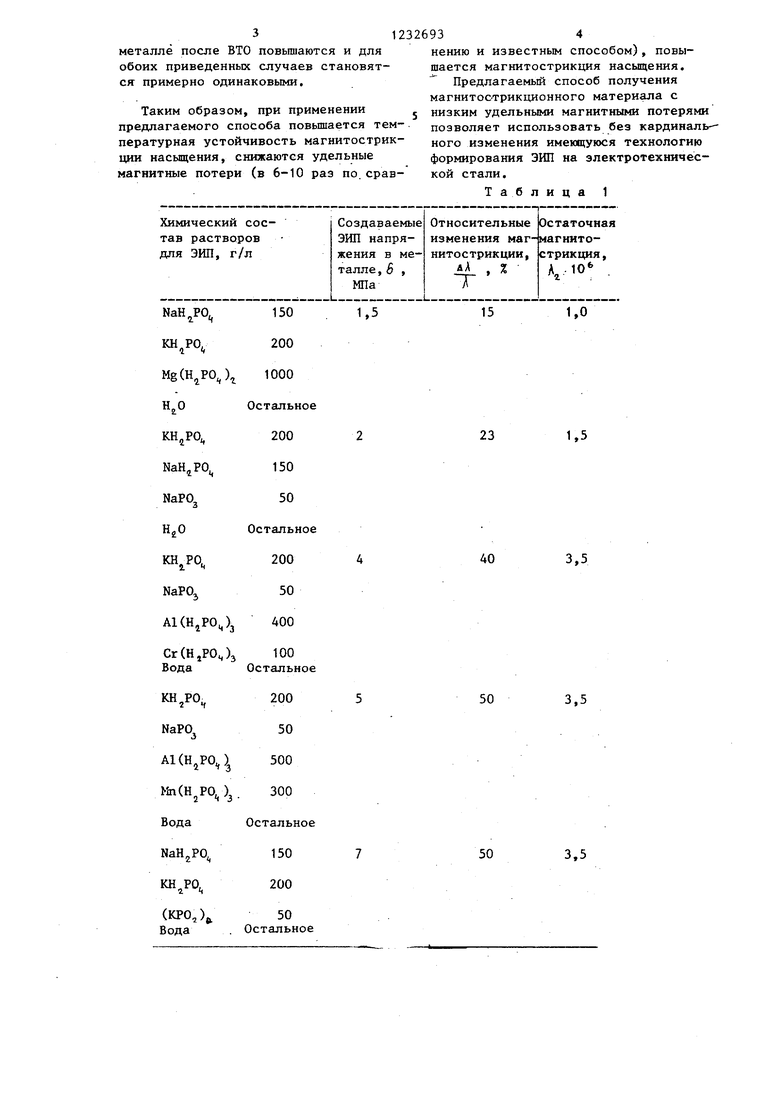

Зависимость удельных потерь от воздействия электроизоляционного покрытия для оптимального значения сжимающих напряжений, приводящего к относительному изменению магнитострикции на 50%, приведена в табл. 2j влияние термической обработки на уровень удельных магнитных потерь при частотах 50 и 420 Гц и магнито- стрикцию насыщения - в табл. 3.

Образцы известного материала отжигают в течение 10 мин при , т.е. при температуре и времени формирования ЗИП.

Из табл. 3 видно, что в материале, изготовленном по известному способу, отсутствует температурная устойчивость магнитострикции и, следовательно, такой материал может эксплуатироваться только в тех случаях, где нет температурных обработок и не требуется электроизолпция пластин. Однако при этом очень велики энергетические затраты на перемагничивание, о чем говорит высокий уровень удельных магнитных потерь и особенно при наиболее предпочтительных частотах 400 Гц.

После высокотемпературного отжига материала по предлагаемому способу эффект от термической обработки отсутствует и, следовательно, улучшение свойств связано с влиянием магни- тоактивного электроизоляционного покрытия .

В табл. 4 приведены сравнительные данные по уровню магнитострикции насьяцения после формирования ЗИП (по предлагаемому способу) на металле после высокотемпературного отжига и на деформированном согласно известному способу.

Как видно из табл. 4, в исходном состоянии до формирования ЗИП материал после ВТО имеет магнитострик- цию насыщения ниже, чем изготовленный по известному способу. Однако после формирования ЗИП значение магнитострикции насьпцения в металле, - изготовленном по известному способу, снижается, но меньше, чем после ТО (табл. 3). Значения магнитострикции насьпцения после формирования ЗИП в

0

5

0

5

0

312326934

металле после ВТО повышаются и для нению и известным способом), повы- обоих приведенных случаев становят- шается магнитострикция насьпцения. ся примерно одинаковыми, Предлагаемый способ получения

магнитос-трикционного материала с

Таким образом, при применении низким удельными магнитными потерями предлагаемого способа повьшается тем- позволяет использовать без кардиналь-- пературная устойчивость магнитострик- ного изменения имеющуюся технологию ции насыщения, снижаются удельные формирования ЗИП на злектротехничес- магнитные потери (в 6-10 раз по. срав- кой стали.

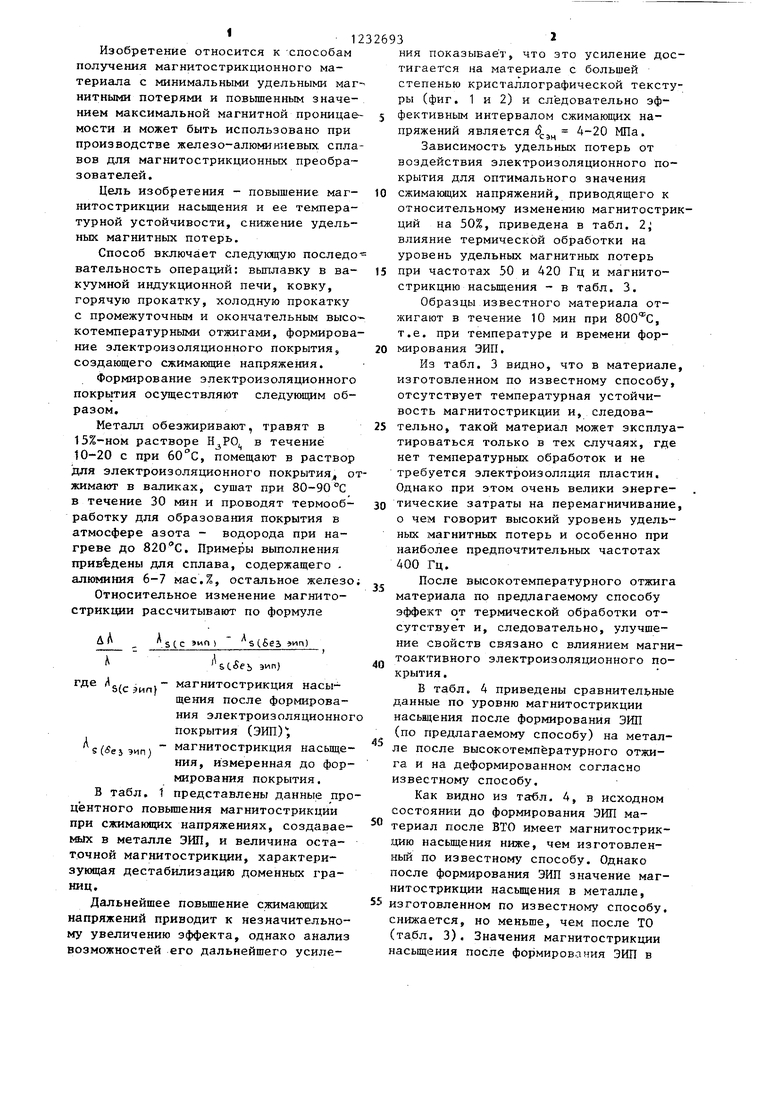

Таблица 1

Mg() 1000

Остальное 200 150 50

Остальное 200 50

AKHjPO) 400

Сг(Н,РОц)з 100 Вода Остальное

КН,РО

NaPO,

200 50

Al(HjPO) 500 Mn(H,jPO). 300 Вода Остальное

NaHjPO

,

150 200

(КРО,) 50 Вода . Остальное

23

1,3

40

3,5

50

3,5

50

3,5

1,10 1,09 19,7

19,6

9,07 1,93 91,022,9

Примечание. ВТО высокотемпературная обработка. ТО - термообработка,, соответствуняцая температуре нанесения электроизоляционного покрытия.

Таблица 4

После ВТО 11-15 18-26

По известному способу 25-40 17-24

TaejTHura 2

19,6

40

2,5

3,5

-f 50

3,5

- 30

51015

Одноосное онатие у

Фиг.2

20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2010 |

|

RU2430975C1 |

| Способ изготовления анизотропной электротехнической стали | 1990 |

|

SU1744128A1 |

| Способ изготовления магнитострикционного сплава | 1986 |

|

SU1337423A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОСТРИКЦИОННОЙ ЛЕНТЫ | 2004 |

|

RU2279489C1 |

| Способ обработки электротехнической стали с ребровой текстурой | 1983 |

|

SU1109450A1 |

| Зеркало с регулируемой кривизной | 1982 |

|

SU1805520A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОСТРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА - "ДИФЕРАЛЬ" | 1996 |

|

RU2108407C1 |

| Суспензия для получения электроизоляционных покрытий | 1978 |

|

SU788824A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| Лист из анизотропной электротехнической стали со стабилизацией магнитных потерь и термостабильными лазерными барьерами | 2021 |

|

RU2763025C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 0 |

|

SU378424A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления магнитного сплава | 1979 |

|

SU872580A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1984-09-21—Подача