(54) СПОССЖ РН:ТАВРАЦИИ ЛЕТОЧНСЯ О

I

Изобретение относится к черной и цветной металлургии и может быть ис- пользсшано при ссплуатаиии плсюильных печей.

Изве::тен способ запрессовывания формованной массы давлением 2ОО ТОО иге/см (2-7 кН/смЧ в форму с последукщим ее обяоагом Tl .

Недостатками данного способа являются неравномерное давление прессснвания в объеме формы, так как у стенок форксы и у торш плунжера оно вамнсяч больше, чем в ее центре; значитетдав длительность обжига; пористость поверк- кости, так как летучие газы, удаляясь из внутреннего объе1 а массы, образую малые и большие поры в зависимости от выбранной скорости нагрева.

Наиболее близким по технической сушности и достигаемой цели к изобретен является способ реставращга леточного блока путем подготовления брикетов фор« муюшей массы по размерам леточного отверстия, впрессовывания их в леточ БЛОКА

ный канал, нагрева, обжига и коксования массы. Перед подачей формующей массы, обычно электродной или подовой, производят выпуск расплава из печи, для чего летку прожигают металлическим прутком диаметром 25 мм. После выпуска расташва леточный канал тщательно очищают от металла и шлака, и бри- Keiiu (}юрмуюшей массы подаются в ле- точный канал, а массу утрамбовывают

to пятаком диаметром 0,7-0,8 диамет ра отверстия леточнот о канала при помощи машины для забивки леточного от верстия. При этом удары керна машины производятся с интервалами для возмож

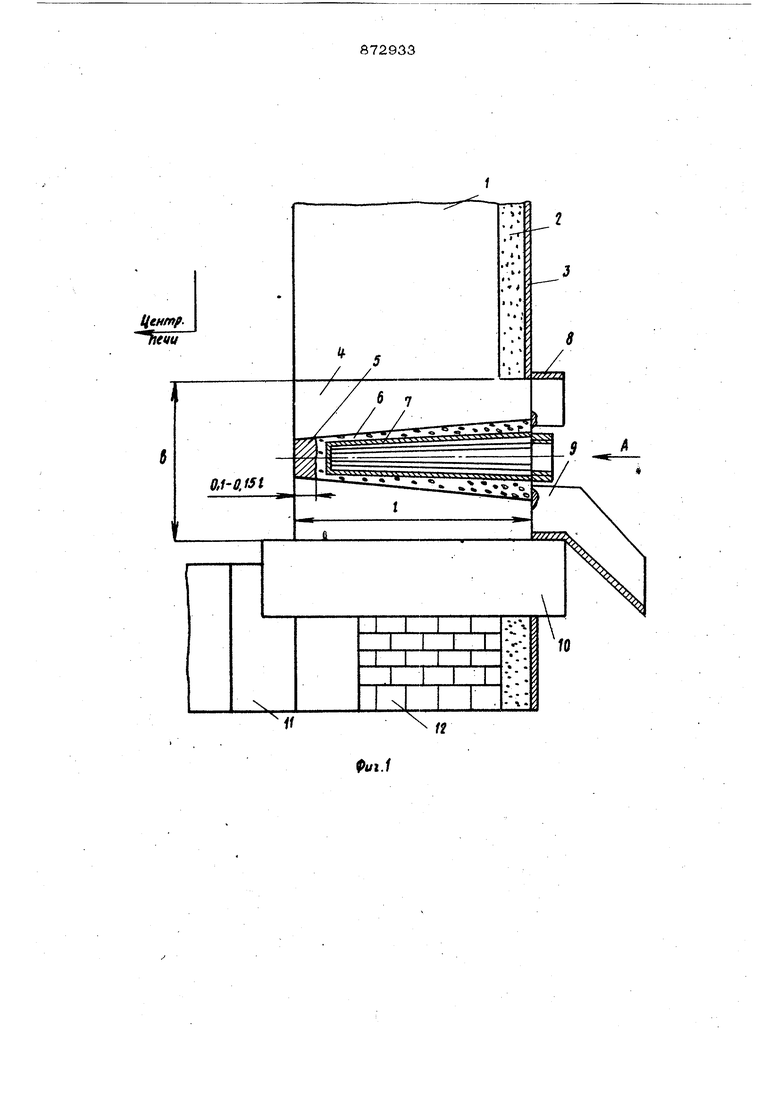

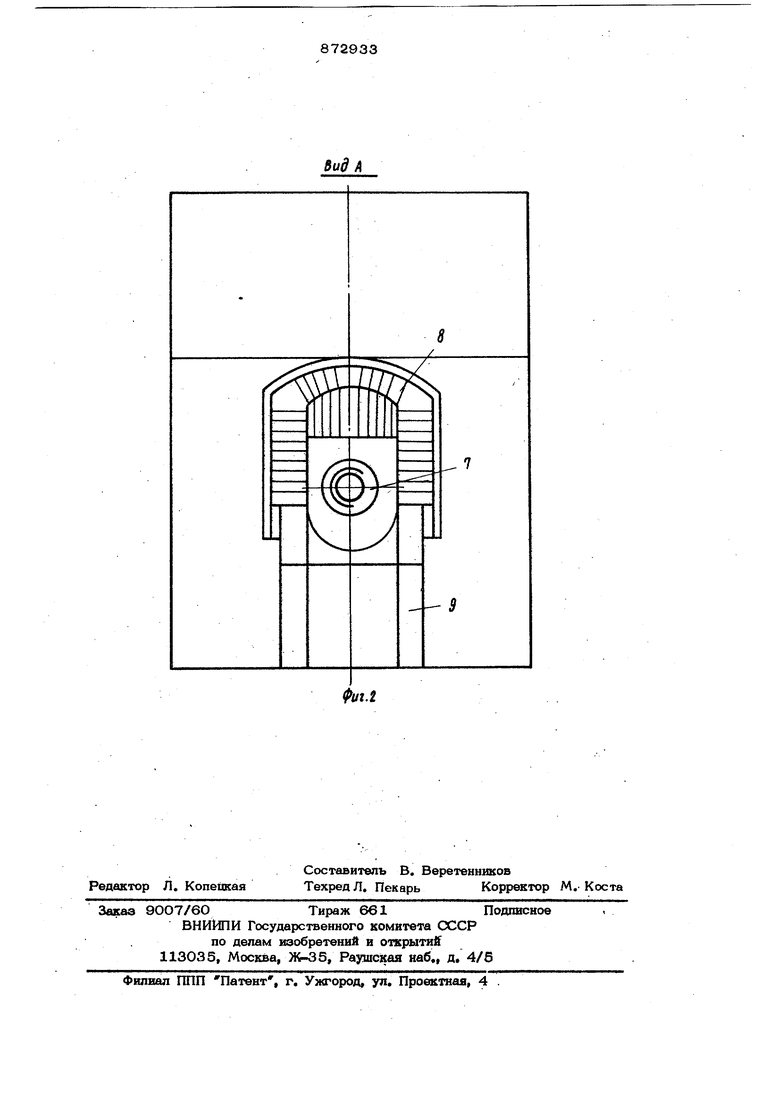

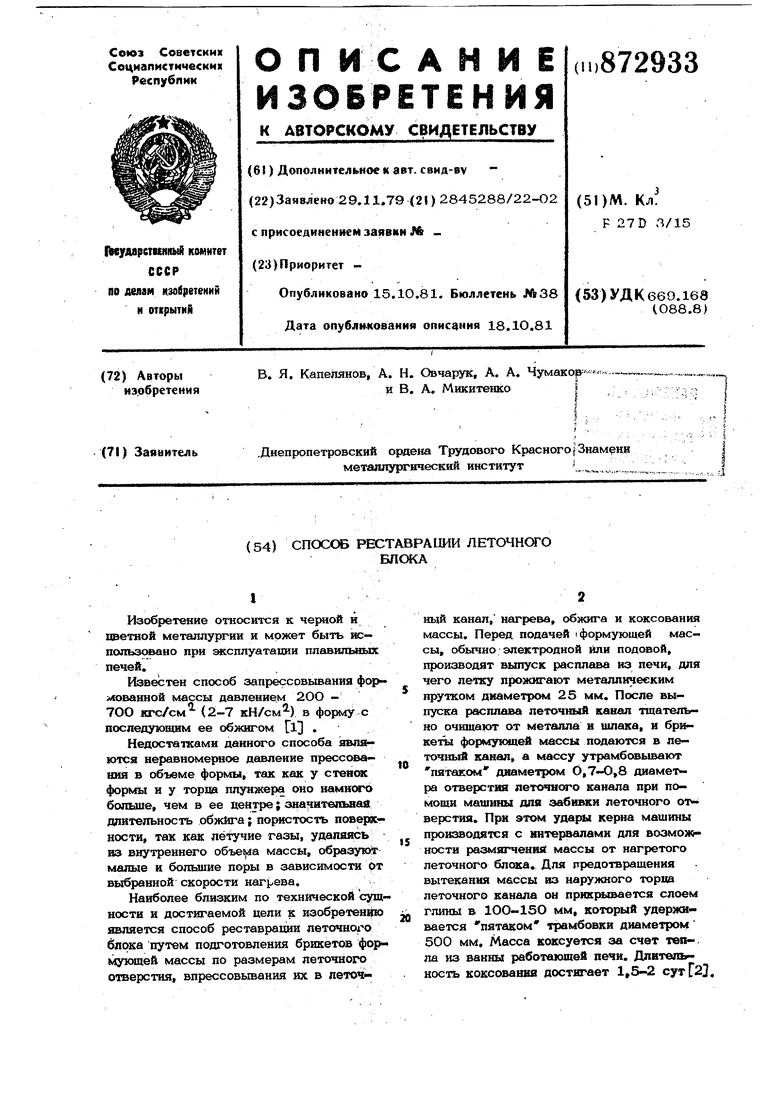

IS ности размягчения массы от нагр етого леточного блока.. Для предотвращения вытекания массы из наружного торца леточного канала он прик швается слоем глины в 100-150 мм, который удержи20вается пятаком трамбовки диаметром 500 мм. Масса коксуется за счет теп-, ла из ванны работающей печи. Длитель ностъ коксованнв достигает 1,5-2 . Недостатками этого способа явпяют ся большой расход формующей массы, связанный с тем, что канал заполняет ся массой по всему объему, часть мас сы через внутренний открытый торец вытекает в ванну печи; значительная длительность коксования, так как подвод тепла осуществляется только из ванны печи; низкое качество скоксованной массы в канале вследствие неравномерного давления прессования по длине канала, вытекания массы в ванну печи, что приводит к образованию повышенной пористости скоксованного материала. Цель изобретения - экономия формующей массы, повышение качества ее скоксованной поверхности. Цель достигается тем, что согласно способу реставрации леточных блоков, включающему подготовку брикетов формукяцей массы, впрессовывание её в леточный канал, нагрев, обжиг и коксовани впрессовьтание массы ведут после нагре ва ее до 12О-14О°С и со скоростью по дачи в леточное отверстие 20-30 см/ми обжиг осуществляют с дополнительным нагревом массы со скоростью 5О-1ОО град/ до 900-1ООО°С и последующей выдержк при этой температуре 2-3 ч. Радиальную подпрессовку массы по длине канала осуществляют вдавли: анием по центру наружного его торца полого из тонкой легированной стали глухого конуса, армированного прутковым металлом, предварительно подогретым перед началом подпрессовки до 120-140 С, Вдавливание конуса производится усилием 2-2,5 кН/см , и скорость продвижения конуса вглубь канала составляет 2О-ЗО см/мин. Обжиг и коксование ведут с дополнительным обогревом пламе нем сгорающего водорода с диссоциацией продуктов пиролиза массы, и природного газа из горелки, установленной в открыт торце конуса. При этом идет насыщение коксующей поверхности леточного канала пироуглеродом, отлагаклцимся на поверхности пор при диссоциации газообразных продуктов пиролиза массы перед стенкой конуса, причем скорость нагрева мас сы составляет 5,0-100 град/ч. Конус вьшолняется в соответствии с геометрией леточного канала. Тонкая легированна сталь на его поверясности является молекулярным ситом. Она пропускает молекулы водорода и не пропускает молекулы кислорода. Толщина стали для этих целей должна находиться в пределах 1,5 2 мм, С уменьшением толщины от этоЛ4го диапазона теряется жесткость системы, а увеличение толщины выше 2 мм приводит к затруднению транспортировки водорода в полость конуса. Конус перед подпрессовкой массы разогревается до 120-140°, так как при более низкой температуре размягчение массы происходит медленно и удлиняется время реставрации леточного блока, а при темпе- ратуре выще 14О° масса начинает газить, ухудшая качество скоксованного блока. Усилие прессования 2-2,5 кН/см объясняется тем, что при усилии менее 2 кН/см резко увеличивается время подпрессовки, а при давлении более 2,5 кН/см образуются сколы участков массы. Скорость продвижения конуса вглубь канала 20-30 см/мин объясняется тем, что при меньщей скорости увеличивается время подпрессовки, при увеличении ее свьппе 30 см/мин масса не успевает размягчиться и образуются сколы участков канала. Скорость коксования массы в 5О/10О град/ч объясняется тем, что при скорости коксования менее 50 град/ч удлиняется время обжига, а при скорости более 100 град/ч значительно увеличивается вспучивание массы и образование пор по всей поверхности леточного канала. При нагреве массы менее 9ОО С не обеспечивается нужная скорость выхода летучих газов, нагрев вьпие 1000с нецелесообразен по расходу газов. Выдержка менее двух часов не обеспечивает полного выхода летучих газов, увеличение ее более трех часто удлиняет время простоя печи. На фиг,,1 представлен леточный блок, вертикальный разрез; на фиг, 2 - вид А на фиг, 1, Угольная обстановка 1, окаймленная мелкодисперсной засыпкой 2 и кожухом 3, расположена над леточным блоком 4, в канале которого со стороны ванны печи оставляется участок 5 спекщейся футеровки, к которому примыкает запрессованная в канал электродная масса 6 и подпрессовывающий массу полый из тондсой легированной стали конус 7, армированный металлическим прутком, Снару ки леточного блока расположены водоохлаждаемая арматура 8 с огнеупорной футеровкой и примыкающий к блоку 4 сливной желоб 9, Под петочным бпоком 4 находится коренной блок 10, ехграниченный внизу со стороны печи подовыми угольными блоками 11, а с наружной стороны печи футеровкой 12 и кожухом 3i

Пример. После определения начала ремонта легочного блока из соседней летки печи выпускается весь расплав, реставрируемый канал очищается от металла и шлака. При этом останавливае ся неразделенным участок 5 канала длиной в О,1-0,15 длины & леточного блока 4 (например, для печей РПЗ-48 мощностью 63 МВД и 15ОО мм, а участок 5 составляет 150-2ОО мм). После этого заранее подготовленные брикеты массы 6, соответствующие разме г канала, укпадьтают в него, нагревают конус 7 и брикет массы факелом до 12О 150С и подпрессовывают с помощью

машины для задельгаания летки. Усилие прессования составляет 2,5 кИ/см а его скорость 20 см/м1ш. После того, как весь конус 7 входит в леточный канал, керн машины для заделки летки отсоединяется от конуса 7, и машина отводится от леточного блока. Начинается обжиг массы в леточном канаде горелкой через полость конуса. Так как конус выполнен из хромоникелевой стали толщ№ной 2 мм, водород - продукт разложения массы,г проходит сквозь стенки корпуса 7 и также, участвует в обжиге ассы 6. Обжиг ведут в течение 12-14 ч, при этом температуру конуса поднимают посJTeneHHO со скоростью 9О град/ч до ЮООРС После выдержки при этой температуре в , течение 2-3 ч производят вывод конуса 7 из леточного канала, леточный канал 1чь тов к вьшуску расплава.

Предлагаемый способ по сравненгоо с известным позволяет экономить до 5О% электродной массы, идущей на заделку лет ки. При работе по известному способу реставрашш леточного канала производится ежемесячно, и расход массы на ремонт составляет ЗОО-4ОО кг. Годовой экономический эффект только за счет экономии электродной массы на эксплуатации одной летки составляет 131,4 р.

Формула изобретения

Способ реставрации леточного блока, включающий подготовку брикетов формующей массы, впрессовывание ее в леточ- ный канал, нагрев, обжиг и ксжсование, отличающийся тем, что, с целью экономии формукидей массы, повышения качества скоксованной поверхности, впрессовьшание массы ведут после нагрева ее до 12О-14О с со скоростью подачи в леточное отверстие 2О-ЗО см/мин, обжиг осуществляют с дополнительным нагревом массы со скоростью 5О-1ОО град/ч до ЭОО-ЮОО С и последуктаей выдерх кой при этой температуре в течение 2-3

Источники информахши, принятые во внимание при спертизе

1, Горле Ю. П. и др. Огнеупорные и теплоизоляционные материалы. М., Стройиздат, 1976, с. 23-24.

2 Стандарт СТП-4-О4-О-76 (эксплуатащга н ремонт легочных блоков Никопольского завода ферросплавов). Никополь, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Леточный узел плавильной печи | 1979 |

|

SU872920A1 |

| Углеродсодержащая безводная леточная масса | 1987 |

|

SU1421725A1 |

| Способ защиты футеровки ванны руднотермической печи для получения фосфора | 1985 |

|

SU1308821A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ САМОСПЕКАЮЩИХСЯ ЭЛЕКТРОДОВ ТРЕХФАЗНОЙ РУДОТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2115872C1 |

| Углеродсодержащая масса | 1986 |

|

SU1379289A1 |

| Устройство для закрытия леткидОМЕННОй пЕчи | 1979 |

|

SU829675A1 |

| Масса для реставрации самообжигающегося электрода | 1982 |

|

SU1054424A1 |

| Способ выводки туннельной печи с футеровкой из основных огнеупоров | 1980 |

|

SU992978A1 |

| Руднотермическая электропечь | 1979 |

|

SU863966A1 |

| СПОСОБ ЗАДЕЛКИ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2436846C1 |

Авторы

Даты

1981-10-15—Публикация

1979-11-29—Подача