&1

4 4:

tsS

4;

Изобретение относится к чернок и цветной металлургии и может быт использовано для реставрации самообжигающегося электрода.

Известна масса для самообжигаюцихся электродов f13 следующего состава, мас.%:

Термоантрацит 53 Коксовая мелочь 9

Обоженные угольные возвраты 19 Графит искусственньп .19 Недостатком этой массы является низкая CKopocfb спекания при заполнении отверстий в кожухе электродов Наиболее близкой, к предлагаемой по составу и достигаемому эффекту является масса для самообжигающихся электродов и их реставрации С2 1, включающая мас.%:

Термоантрацит А1-49 Коксовая мелочь29-33Каменноуголь ный электродньй пек22-26 Недостатком известной массы является большая жидкотекучесть, что не позволяет быстро произвести горячий ремонт самообжигающегося элекрода при прогаре его кожуха.

Цель изобретения - сокр-ащение горячих простоев, уменьшение затрат ручного труда.

Цель достигается тем, что масса для реставрации самообжигающегося электрода, включающая коксовую мелочь ;И каменноугольный электродный пек, дополнительно содержит, огнеупоную глину при следующем соотношении KotflioHeHTOB, мас.%: Коксовая мелочь60-70Огнеупорная

глина10-20

Каменноугольный электродный пек10- 25 Огнеупорная глина добавляется в массу для более быстрого затвердени состава при обжиге. При ее добавке более 20% чрезмерно увеличивается электросопротивление скоксованного слоя, а при добавке глины менее 10% упеличипается врем.и затвердевания

массы.

Коксовая мелочь придает массе

.достаточную электропроводйЬств, но

при содержании ее более 70% соответ- ствённо уменьшается доля глины и пены, при -этом скоксованная масса теряет механическую прочность без существенного уменьшения электросопротивления. При содержании кокса менее 60% резко уменьшается электропроводность скоксованной массы. С повышением температуры-размягчения пека вязкость массы увеличивается. В настоящее время промышленность выпускает высокотемпературньш гранулированный пек с температурой размягчепия.ISO-ZAO C и размером гранул: диаметром 4-5 мм и длиной 9-10 мм, который и рекометщован для изготовления предлагаемой массы. При доле высокотемпературного пека меньшей 10% масса в кохсухе электрода не спекает ся и растрескивается., а при его доле более 25% увеличивается количество летучих и пористость обожен.-. .ного-участка. Оптимальное количество пекаравно 20%. При этом обожженные выломки из электрода облада- . ют г-ошимальной пористостью (21-23%) п максимальной прочностью (ЗО36 кг/см).

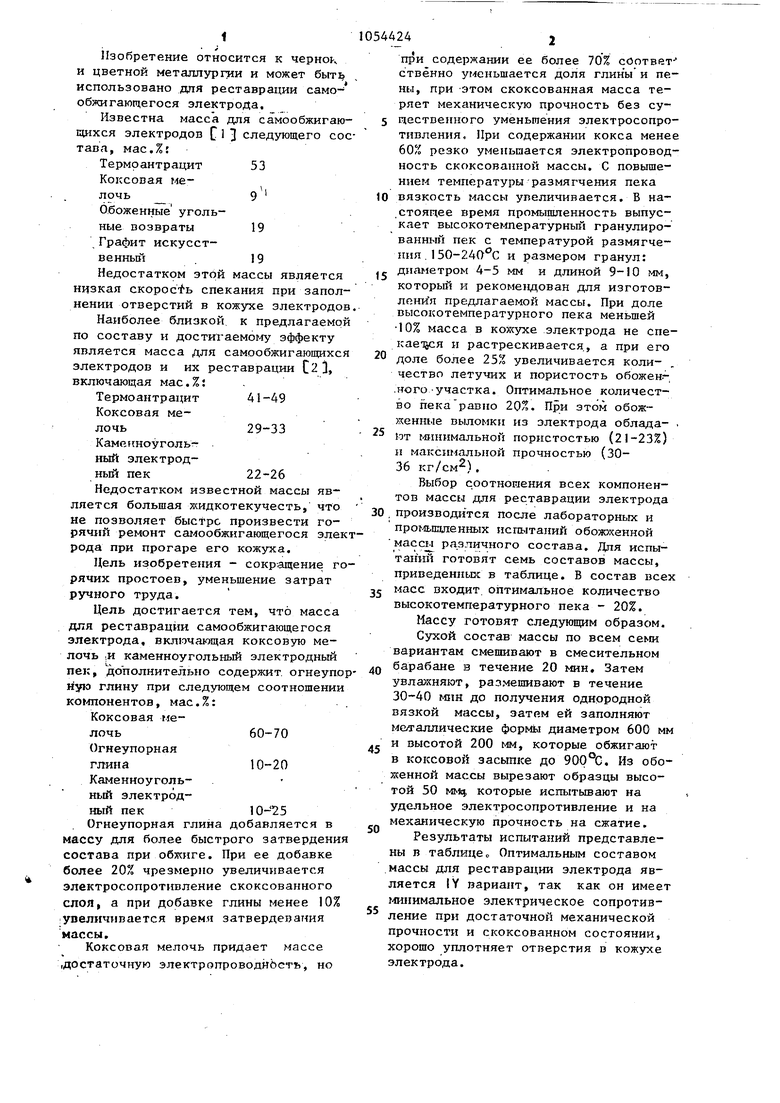

Выбор соотнор1ения всех компонентов массы для реставрации электрода производится после лабораторных и прогфшщенных испытаний обожженной массы ра.зличного состава. Дпя испытаний готовят семь составов массы, приведенных в таблице. В состав всех масс входит оптимальное количество высокотемпературного пека - 20%.

Массу готовят следующим образом.

Сухой состав массы по всем cehw вариантам смешивают в смесительном барабане в течение 20 мин. Затем увлажняют, размешивают в течение 30-40 мин до ползл1ения однородной вязкой массы, эатр.м ей заполняют мелаллические формь диаметром 600 мм - и высотой 200 , которые обжигают в коксовой засыпке до 900°С. Из обоженной массы вырезают образцы высотой 50 м№|, которые испытывают на удельное зшектросопротивление и на механическую прочность на сжатие.

Результаты испытаний представлены в таблице Оптимальным составом .массы для реставрации электрода является IY вариант, так как он имеет минимальное электрическое сопротивление при достаточной механической прочности и скоксованном состоянии, хорошо уплотняет отверстия в кожухе электрода. Компоненты и свойства

I II III J 1Y Y 1 YI Т УМ Огнеупорная глина (ТУ-14-8-162-75 марта 42) 45 20 Коксовая мелочь (фракции 0-5 мм, ГОСТ 5953-72) 35 60 КаменноугольньШ электродный пек (температура размягчения ГОСТ 10200-73) Каменноугольньш электродный пек .(температура размягчения ГОСТ 10200-73) На удельное электросопротивле ние, Онмм /м 1100 700 Механическая прочность на сжатие кг/см 36 34 Промышленные испытания предлагае мой массы для реставрации самообжигаюг1егося электрода. После прогара кожуха электрода на печи готовят 350 кг массы с составом по IY варианту. Так как масса полностью выходит из кожуха, его устанавливают на отпавший огарок электрода ив кожух загружают весь замес, приготовленной массы. Из-за низкой текучести масса закрывает ве и начинает эакоксовывать дно кожуха. В ванну печи масса не просачивается, что сокращает зач-рат труда на ее удаление. Сверху загру ают электродную массу до уровня на 1 м выше верхней кромки контактньпЕ щек и электрод подключают под 20 Содержание компонентов, мас.% согласно вариантам 10544244 15 10 5 15 10 65 70 75 75 65 20 20 20 10 25 550 500 498 790 50232,5 31 28 12 нагрузку (30% величины рабочего тока). Набор мощности проводят за 8 ч. После этого всеэлектроды работают нормально. Раньше такой ремонт длился 12-14 ч. Применение предпагаемой массы позволяет сократить горячие простои дЬ 3,5 ч, т.е. более чем в 3 раза. Такой способ реставрации самообжигающихся электродов герметической печи проводится и без остановки печи. Только за счет сокращения горячих простоев одной печи РПЗ-48 и соответствующего увеличения выпуска ферромарганца годовой эффект от ис-пользования предлагаемой массы составляет 48000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Способ изготовления углеродсодержащей массы для самообжигающихся электродов | 1981 |

|

SU1000395A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1975 |

|

SU600212A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

МАССА ДЛЯ РЕСТАВРАЦИИ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА,, включающая коксовую мелочь и каменноугольный электродный пек, отличающаяс я тем, что, с целью сокращения горячих простоев, уменьшения затрат ручного труда, она дополнительно соДержит огнеупорную глину при следующем соотношении компонентов, мас.%: Коксовая мелочь 60-70 Огнеупорная гли- . на. 10-20 Каменноугольный электродный пек 10-25 ,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гасик М.Н | |||

| Самообжигающиеся электроды рудопосстановительных электронечей | |||

| М., Металлургия, 1976, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электродная масса | |||

| Вертикальный ветряный двигатель | 1925 |

|

SU2616A1 |

| Прибор для магнитной записи и воспроизведения звуков | 1925 |

|

SU3340A1 |

Авторы

Даты

1983-11-15—Публикация

1982-05-19—Подача