to

го сд

1

Изобретение относится к области огнеупоров для металлургии и может быть использовано в металлургических агрегатах при производстве чугуна, стали, ферросплавов и т,д.

Целью изобретения является улучшение физико-химических свойств ле- точной массы.

В состав безводной леточнои масс включающей термоантрацит, каменно- угольный пек и кокс, дополнительно вводят графитосодержащий материал, и аятраценовое масло, Введение этих К Омг онентов в состав смеси (антраце новое масло целесообразно предварительно нагревать до 70-100°С) позволяет повысить пластичность леточ- ной массы в 2 раза, что обеспечивает полное заполнение канала летки И части желоба, примыкающего, к ней, а наличие графита способствует такж Повьшению стойкости массы против (Воздействия огненно-жидких продукто плавки (металл, шлак). Кроме того, одновременное повышение пластичности массы и наличие в ней графита способствуют сохранению длины и формы какапа летки, усадки при ее быстром высыхании. Это позволяет постоя но реставрировать леточный канал пр машинном обслуживании летки за счет каталитического воздействия антраценового масла на прогресс графитации коренных углеродистых блоков леточ- ных узлов и сближения скорости окис ления графита и кокса - наполнителя Этот эффект иллюстрируется ровньм рельефом частично окисленной поверх ности леточного канала в процессе его эксплуатации.

Граничные значения выбранных отншений компонентов ндахты связаны со сближением скорости окисления графита и кокса и достижением требуемых физико-химических характеристик ле- точной массы.

Увеличение доли графита в состав массы более 12% снижает ее плас„тет ность, а менее 3% не обеспечивает каталитического действия на кокс и тем самым не обеспечивает режим кок сования массы в леточном канале а также условий для его реставрации

Наличие в составе безводной леточ- ной массы антраценового масла более 20% нецелесообразноJ так как повышает ее.пластичность„ Леточная масса

10

15

20

5

0

с высокой пластичностью при машинной забивке летки печного агрегата вытекает из рабочего цилиндра машины, так как становится чрезмерно жидкотекуяа.

При снижении содержания антраценового масла (менее 10%) пластичность массы снижается за счет поглощения его значительной части высокоразвитой поверхностью измельченного кокса. Это затрудняет заполнение пор канала летки вязкой массой и не обеспечивает реставрацию леточного узла печи.

Подогрев антраценового масла до ТО-ЮО С целесообразен для улучшения условий растворения каменноугольного лека, что позволяет снизить коэффициент внутреннего трения и повысить пластичность безводной массы.

Нагрев антраценового масла ниже 70 С не обеспечивает требуемую скорость растворения каменноугольного пека в нем, затрудняет усреднение компонентов шихты, ухудшает ее пластичность. Кроме того, при температу ре масла ниже 70 С объемная доля воды превышает 1,3%, что затрудняет получение безводной леточной массы. Нагрев масла выше 100 С снижает пожарную (105 С) безопасность и приближает предел взрьгоаемости (110 С).

30

35

40

0

Увеличение содержания- термоантрацита (более 30%) снижает механическую прочность леточной массы после ее коксованияJ а увеличение содержания кокса (более 40%) снижает термо стойкость массы и значительно повышает теплопроводность о

Содержание в леточной массе пека более 18% не обеспечивает требуемой скорости ее коксования, а уменьшение доли пека fменее 8% ) снижает механические свойства массы и приводит к преждевременному разрушению при эксплуатации летки,

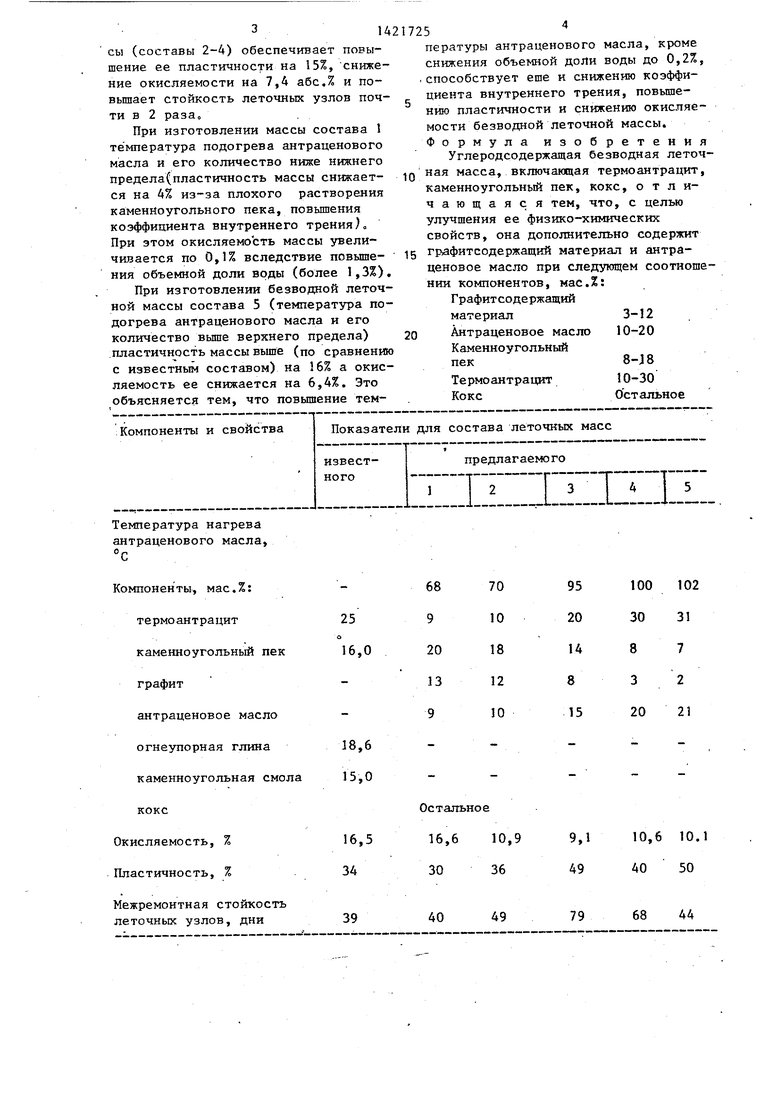

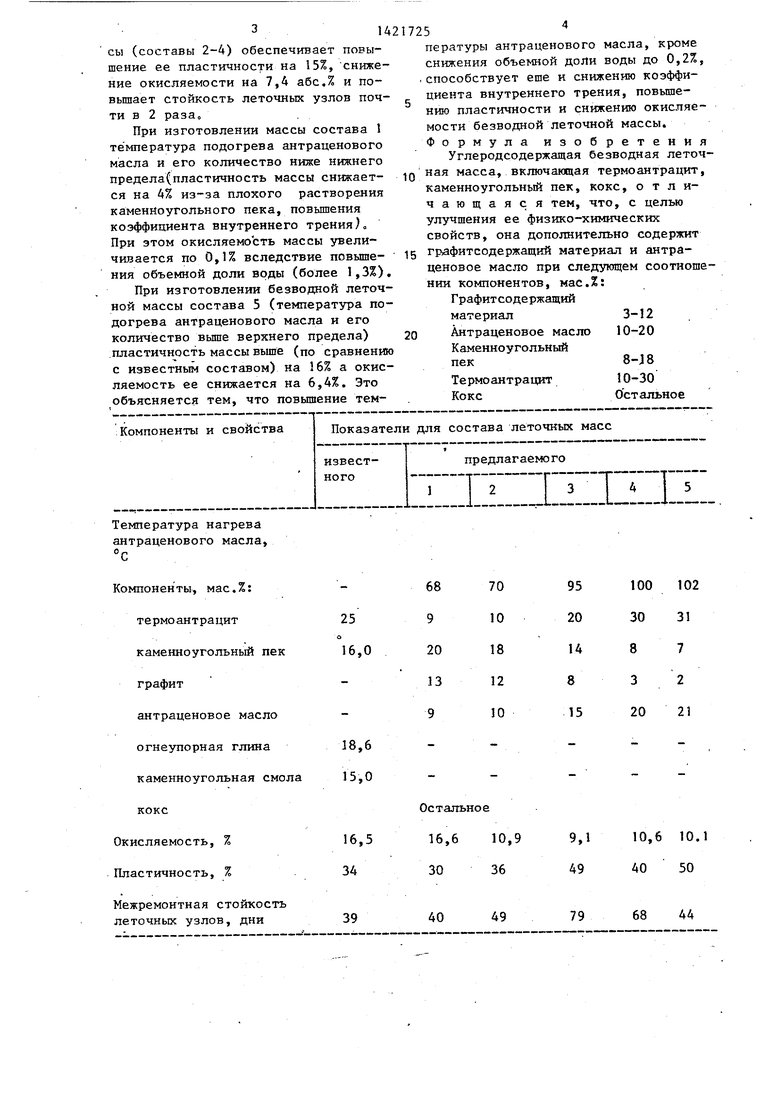

В идентичных промьшленных условиях на печи РПЗ-63 проводят сопоставительные исследования по использованию предлагаемой и известной масс

Для приготовления масс используют термоантрацит, каменноугольньгй пек графитсодержащий материал, антраценовое масло, кокс.

Состав масс и результаты их испы- уТаний даны в таблиц.. Анализ полученных результатов свидетельствует, что использование предлагаемой безводной леточной маесы (составы 2-4) обеспечивает повышение ее пластичности на 15%, снижение окисляемости на 7,4 абс,% и повышает стойкость легочных узлов почти в 2 раза.

При изготовлении массы состава 1 температура подогрева антраценового масла и его количество ниже нижнего предела(пластичность массы снижается на 4% из-за плохого растворения каменноугольного пека, повышения коэффициента внутреннего трения)„ При этом окисляемость массы увеличивается по 0,1% вследствие повьпае- ния объемной доли воды (более 1,3%).

При изготовлении безводной леточ- ной массы состава 5 (температура подогрева антраценового масла и его количество выше верхнего предела) пластичность массы выше (по сравнению с известным составом) на 6% а окисляемость ее снижается на 6,4%, Это объясняется тем, что повышение температуры антраценового масла, кроме снижения объемной доли воды до 0,2%, ,способствует еше и снижению коэффициента внутреннего трения, повьше- нию пластичности и снижению окисляемости безводной леточной массы.

Формула изобретения

Углеродсодержащая безводная леточ- ная масса, включающая термоантрацит, каменноугольный пек, кокс, отличающаяся тем, что, с целью улучшения ее физико-химических свойств, она дополнительно содержит графитсодержащий материал и антраценовое масло при следующем соотношении компонентов, мас.%:

Графит соде ржащий

материал3-12

Антраценовое масло 10-20

Каменноугольный

пек8-J8

Термоантрацит 10-30 КоксОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродсодержащей безводной леточной массы | 1989 |

|

SU1662924A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАКРЫТИЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356870C2 |

| Огнеупорная масса для футеровки желобов фосфорных печей | 1983 |

|

SU1122640A1 |

| ЛЁТОЧНАЯ МАССА | 2007 |

|

RU2371420C2 |

| Углеродсодержащая масса | 1986 |

|

SU1379289A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАДЕЛКИ ЛЕТОК ДОМЕННЫХ ПЕЧЕЙ | 2000 |

|

RU2188179C2 |

| Огнеупорная набивная масса | 1979 |

|

SU814984A1 |

| Лёточная масса | 2002 |

|

RU2224730C1 |

| СПОСОБ ЗАДЕЛКИ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2436846C1 |

Изобретение касается огнеупоров для металлургии и может быть использовано в металлургических агрегатах для производства чугуна. Стали и ферросплавов при машинном обслуживании леточных узлов. Целью изобретения является улучшение физико-химических свойств леточной массы. Леточ- ная масса имеет следующий состав, мас.%: графитсодержащий материал 3- 12, айтраценовое масло 10-20, каменноугольный пек 8-18, термоантрацит 10-30, кокс остальное. За счет ввода антраценового масла повьшена пластичность, а за счет графитосо- держащего материала - химическая стойкость массы. 1 табл. с S (/)

Температура нагрева антраценового масла, °С

Компоненты, мас.%:термоантрацит

каменноугольный пек

графит антраценовое масло

огнеупорная глина

каменноугольная смола кокс

Окисляемость, %

Пластичность, %

Межремонтная стойкость

леточньк узлов, дни

стальное 16,6 10,9 30 36

40

49

9,1

49

79

10,6 10.1 40 50

68 44

| Штангенциркуль | 1949 |

|

SU86744A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная ленточная масса | 1974 |

|

SU592790A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Никополь, 1984. | |||

Авторы

Даты

1988-09-07—Публикация

1987-03-24—Подача