(54) МАТЕРИАЛ УТЕПЛЯЮЩЕГО ПОКРЫТИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ЛАМП

I

Изобретение относится к электротехнической промьшленности и может быть использовано в производстве газ1 разрядных ламп.

Известно утепляющее покрытие, наносимое при изготовлении газоразрядных ламп с целью обеспечения наиболее равномерного теплового режима горелок на заэлектродные зоны, являк щиеся наиболее холодными, содержащее в качестве необходимой компоненты пластину fl} ..

Однако такое утепляющее покрытие дорого, нетехнологично при изготовлении и его хранения.

Наиболее близким к изобретению является материал для утепляющего покрытия, который состоит из , МпОл, , сподумена или петалита, манганата лития, ванадата аммония. Компоненты щихтуются, подвергаются размолу, прессуются в таблетки и обжигаются. Приготовленный клинкер вновь подвергается размолу в шаровых

мельницах до мелкой фракции. Затем полученную фракцию напыляют из плазменного или газоплазменного факела на заэлектродную область газораз- рядныхч трубок L2j.

Однако данный материал утепляющего покрытия имеет сложную рецептуру, технологию приготовления и нанесения суспензий на него, неудовлетворительную адгезию к кварцевому стеклу.

10 У газоразрядных ламп с таким утепляющим покрытием неудовлетворительные . цветовая передача, световая отдача и стабильность светового потока.

Цель изобретения - создание матё

IS риала для утепляющего покрытия, который технологичен в изготовлении и использовании, имеет хорошую адгезию к стеклу, что обеспечивает стабилизацию цветопередачи и световой отдачи

20 газоразрядных ламп.

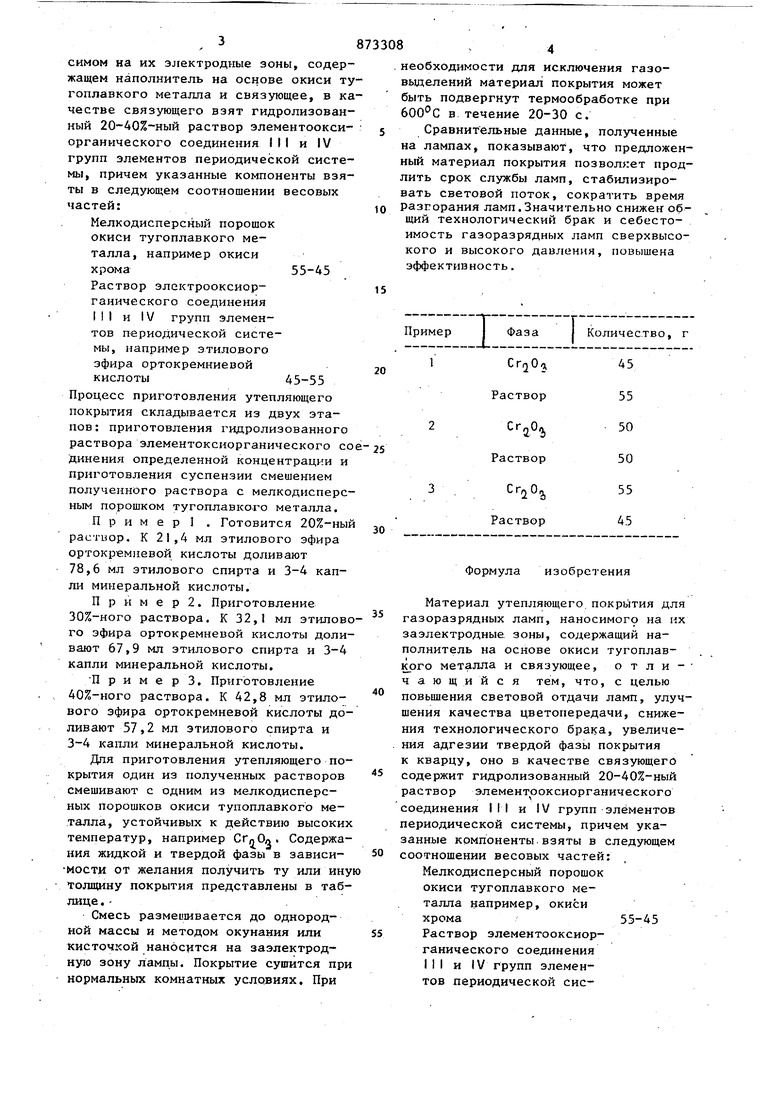

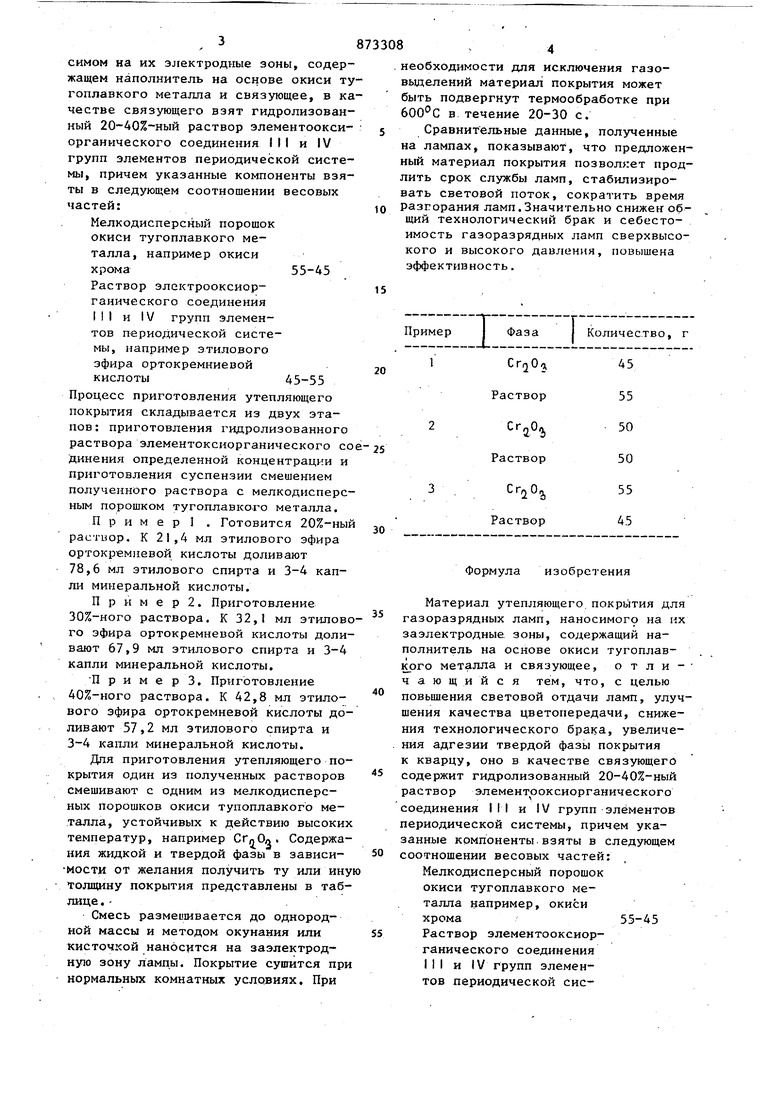

Поставленная цель достигается тем, что в материале утепляющего покрытия для газоразрядных ламп, наноСИМОМ на их электродные зоны, содержащем наполнитель на основе окиси ту гоплавкого металла и связующее, в ка честве связующего взят гидролизованный 20-40%-ный раствор элементооксиорганического соединения III и IV групп элементов периодической системы, причем указанные компоненты взяты в следующем соотношении весовых частей: Мелкодисперсный порошок окиси тугоплавкого металла, например окиси хрома55-45 Раствор злсктрооксиорганического соединения III и IV групп элементов периодической системы, например этилового эфира ортокремниевой кислоты45-55 Процесс приготовления утепляющего покрытия складывается из двух этапов: приготовления гидролизованного раствора элементоксиорганического со Динеиия определенной концентрации и приготовления суспензии смешением полученного раствора с мелкодисперсным порошком тугоплавкого металла. Пример . Готовится 20%-ный раетиор. К 21,4 мл этилового эфира ортокремневой кислоты доливают 78,6 мл этилового спирта и 3-4 капли минеральной кислоты. П р и м е р 2. Приготовление 30%-ного раствора. К 32,1 мл этилово го эфира ортокремневой кислоты доливают 67,9 мл этилового спирта и 3-4 капли минеральной кислоты. П р и м е р 3. Приготовление 40%-иого раствора. К 42,8 мл этилового эфира ортокремневой кислоты доливают 57,2 мл этилового спирта и 3-4 капли минеральной кислоты. Для приготовления утепляющего покрытия один из полученных растворов смешивают с одним из мелкодисперсных порошков окиси тупоплавкого металла, устойчивых к действию высоких температур, например СГпОл Содержания жидкой и твердой фазы в зависимости от желания получить ту или ину толпц ну покрытия представлены в таблице. Смесь размеишвается до однородной массы и методом окунания или Кисточкой наносится на заэлектродную зону лампы. Покрытие сушится при нормальных комнатных условиях. При еобходимости для исключения газоыделений материал покрытия может ыть подвергнут термообработке при в течение 20-30 с. Сравнительные данные, полученные а лампах, показывают, что предложеный материал покрытия позволяет продить срок службы ламп, стабилизироать световой поток, сократить время азгорания ламп.Значительно снижен общий технологический брак и себестоимость газоразрядных ламп сверхвысокого и высокого давления, повышена эффективность. Формула изобретения Материал утепляющего, покрь1тия для газоразрядных ламп, наносимого на их заэлектродные зоны, содержащий наполнитель на основе окиси тугоплавкого металла и связующее, о т л и - чающийся тем, что, с целью повьш ения световой отдачи ламп, улучшения качества цветопередачи, снижения технологического брака, увеличения адгезии твердой фазы покрытия к кварцу, оно в качестве связующего содержит гидролизованный 20-40%-ный раствор элементооксиорганического соединения III и IV групп элементов периодической системы, причем указанные компоненты.взяты в следующем соотношении весовых частей: Мелкодисперсный порошок окиси тугоплавкого металла например, окиси хрома55-45 Раствор элементооксиорганического соединения III и IV групп элементов периодической сие5тейы, например этилового эфира ортокремниевой кислоты45-55 Источники информации, принятые во внимание при экспертизе 8733086 I. Рохлин Г.Н. Газоразрядные источники света. М. , Энергия, 1966, с. 425. 2. Авторское свидетельство СССР 5 № 357625, кл. Н 01 J 6J/10, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал утепляющего покрытия для газоразрядных ламп | 1982 |

|

SU1101929A1 |

| МАТЕРИАЛ ДЛЯ УТЕПЛЯЮЩЕГО ПОКРЫТИЯ, НАНОСИМОГО НА ЗАЭЛЕКТРОДНЫЕ ЗОНЫ ГАЗОРАЗРЯДНЫХ ЛАМП | 1972 |

|

SU357625A1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2079183C1 |

| Утепляющее покрытие для кварцевых горелок газоразрядных ламп | 1988 |

|

SU1576932A1 |

| Горелка дуговой лампы высокого давления | 1976 |

|

SU691959A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОГО ЭКРАНА ГАЗОРАЗРЯДНЫХ ЛАМП | 1973 |

|

SU399939A1 |

| Связующее для керамических огнеупорных изделий | 1976 |

|

SU587130A1 |

| Утепляющее покрытие для газоразрядных ламп | 1986 |

|

SU1365182A1 |

| Натриевая газоразрядная лампа высокого давления | 1971 |

|

SU485513A1 |

| ПАТЕНТНО- ТЕХНИЧЕСКАЯ БЯБЛМСТЕКА10 | 1970 |

|

SU264553A1 |

Авторы

Даты

1981-10-15—Публикация

1979-06-18—Подача