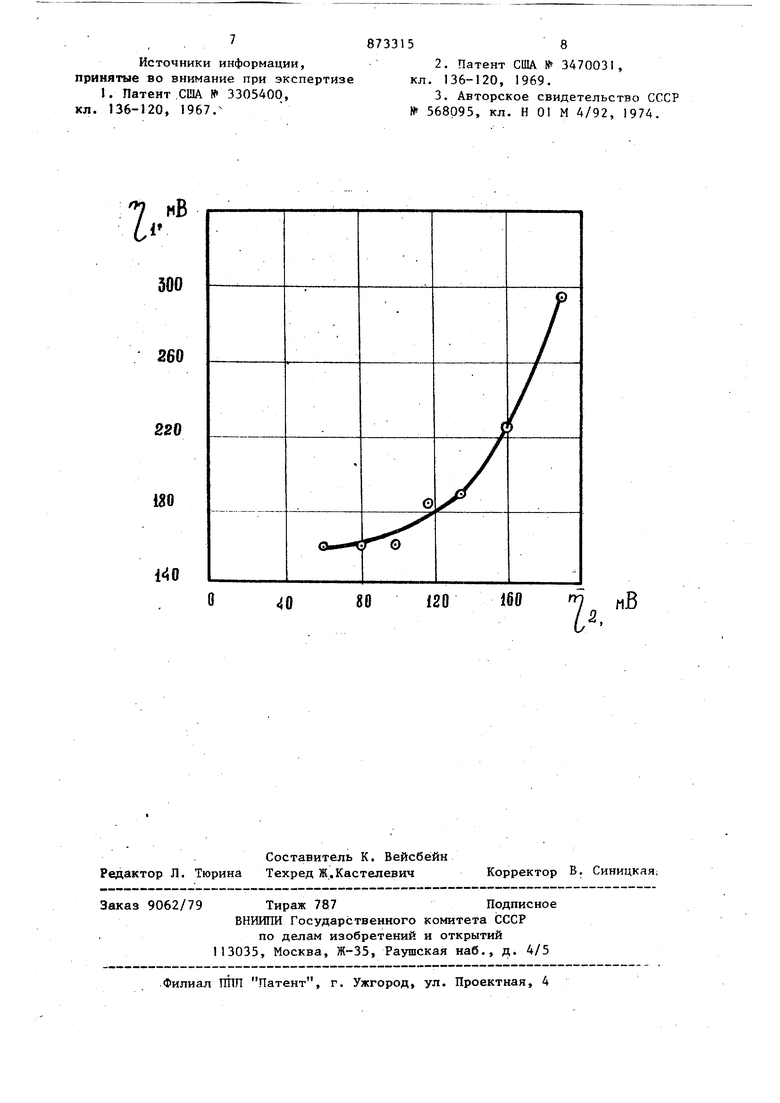

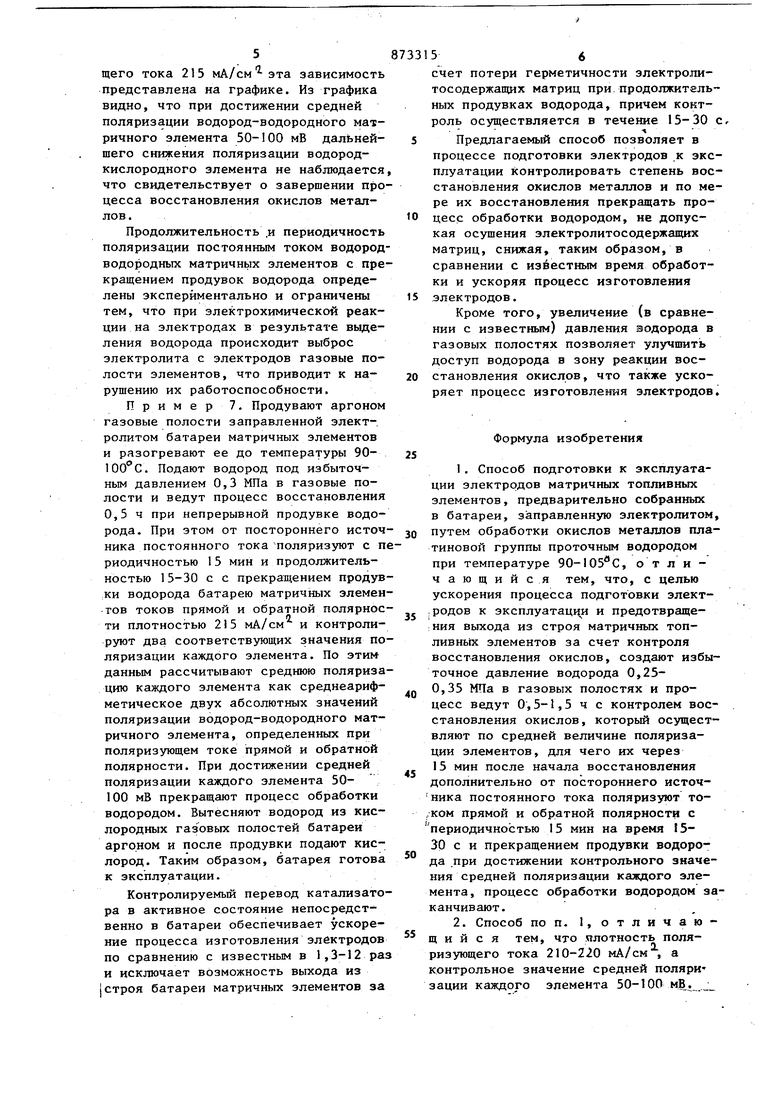

Изобретение относится к химическим источникам тока и касается способа подготовки к эксплуатации электродов топливных элементов. Изготовление электродов топливных элементов включает в себя процесс формирования на газозапорном или буферном слое каталитически неактивных окислов металлов платиновой группы. Подготовка электродов к эксплуатации заключается в переводе каталитически неактивных окислов металлов платиновой группы в каталитически активное металлическое состояние в составе электродов путем обработки в какихлибо восстановительных средах, например в растворах боргидрида калия, формалина и др. Известен способ подготовки электродов топливных элементов к эксплуатации путем восстановления соединений окислов платины боргидридом натрия СО Однако такой способ не технологичен. Известен также способ подготовки электродов к эксплуатации путем восстановления окислов платины водородом с одновременным охлаждением уксусной кислотой в течение 48 ч t2. Однако такйй способ длителен, неприменим для электродов с металлическим газозапорным или буферным слоем, поскольку зтот слой растворяется в , кислоте. Кроме того, после восстановления каталитическая платина на воздухе отравляется. Наиболее близким по технической сущности и достигаемым результатам к заявляемому является способ, по которому электроды, предварительно собранные в батарею, обрабатываются проточным водородом. В качестве охлаждающей жидкости берут водный раствор щелочи, циркулирующей в электролитной полости батареи, причем создают перепад давлений между водородом и охлаждающей жидкостью, находящейся под атмосферным давлением на 10-30% ниже запорного давления электродов, а процесс вeдyt при 80-105 0 2-6 ч при непрерывной продувке водорода pj Однако такой способ длителен и главнее неприменим для электродов ма ричных ТОШШВ1ШХ элементов, где объе электролита строго ограничен, а в конструкции элементов отсутствует электролитная полость с циркулируюо им электролитом. Проведение процесса восстановления электродов матричных элементов в течение 2-6 ч без циркуляции электролита приводит к потере герметичности матрицы вследствие.ее осушения из-за испарения воды, вызванного про должительной продувкой водорода при температуре вО-ЮЗ С. В результате нар тпает ся работоспособность матричных элементов вследствие смешения че рез матрицу рабочих газов. С другой стороны, сокращение времени процесса йбработки водородом при отсутствии контроля за степенью восстановления ухудшает качество подготовки электродов к эксплуатации из-за возможног го неполного восстановления окислов. Для топливных элементов с циркулирую щим электролитом проведение процесса в течение 2-6 ч не приводит к заметному снижению объема электролита в эле .ментах, поскольку из контура циркуляции происходит восполнение утраченного объема электролита. Отсутствие в известном способе контроля за степенью восстановления, а также то, что восстановление ведут при избыточном давлении водорода 0,05-0,07 МПа, определяет необходимость проведения . процесса в течение 2-6 ч для полного восстановления всех окислов металлов Однако ускорение процесса восстановления электродов за счет увеличения избыточного давления водорода с целью улучшения доступа водорода в зону реакции восстановления недопустимо, если одновременно не увеличивать давление электролита, в противном случае нарушается работоспособность батареи топливных элементов в результате газового пробоя запорного слоя электродов. Для увеличения давления в электролите требуется дополнительное достаточно сложное оборудование. Цель изобретения - ускорение процесса подготовки электродов к эксплуатации и предотвращение выхода из строя матричных топл|1вных элементов 54 за счет контроля восстановления окислов каталитически активных металлов. Для достижения цели согласно предлагаемому способу в газовых полостях создают избыточное давление водорода 0,25-0,35 МПа и процесс ведут 0,51,5 ч с контролем восстановления окисло, который осуществляют по средней величине поляризации элементов, для чего их через 15 мин после начала восстановления дополнительно от постороннего источника постоянного тока поляризуют током прямой и обратной полярности с периодичностью 15 мин в течение 15-30 с и прекращением продувки водорода при достижении контрольного значения средней поляризации каждого элемента процесс обработки водородом заканчивают. При этом Плотность поляризующего тока может быть 210-22 мА/см , а контрольное значение средней поляризации каждого элемента 50-100 мВ. На чертеже представлен график зависимости поляризации водород-кислородного матричного элемента. Контроль заключается в том, что в процессе обработки электродов водородом определяют их работоспособность путем поляризации постоянным током, при этом на электродах поочередно в зависимости от полярности поляризующего тока происходит такая же злектрохимическая реакция, как и реакция электрохимического окисления водорода на водородном электроде водородкислородного топливного элемента, Причем, чем в большей степени восстановились каталитически неактивные окислы металлов платиновой группы, тем меньше величина поляризации водород-кислородного топливного, элемента и значит водород-водородного топливного элемента, определенные при одинаковой плотности поляризующего тока. Контроль качества электродов в процессе их изготовления возможен за счет обнаруженной зависимости и поляризации водород-кислородного матричного элемента 1 от средней поляризации водород-водородного матричного элемента , оцределенных при одинаковой плотности поляризующего тока, . вычисляется как среднеарифметическое двух абсолютных значений поляризации водород-водородного матричного элемента, определенных при поляризующем токе прямой и обратной ,полярности. Для плотности поляризую5щего тока 215 мА/см эта зависимость представлена на графике. Из графика видно, что при достижении средней поляризации водород-водородного матричного элемента 50-100 мВ дальнейшего снижения поляризации водородкислородного элемента не наблюдается что свидетельствует о завершении про цесса восстановления окислов металлов . Продолжительность .и периодичность поляризации постоянным током водород водородньтх матричных элементов с пре кращением продувок водорода определены экспериментально и ограничены тем, что при электрохимической реакции на электродах в результате вьщеления водорода происходит выброс электролита с электродов газовые полости элементов, что приводит к нарушению их работоспособности. Пример. Продувают аргоном газовые полости заправленной электролитом батареи матричных элементов и разогревают ее до температуры 90100 С. Подают водород под избыточным давлением 0,3 МПа в газовые полости и ведут процесс восстановления 0,5 ч при непрерывной продувке водорода. При этом от постороннего источ ника постоянного тока поляризуют с п риодичностью 15 мин и продолжительностью 15-30 с с прекращением продув ,ки водорода батарею матричных элемен гов токов прямой и обратной полярнос ти плотностью 215 мА/см и контролируют два соответствующих значения по ляризации каждого элемента. По этим данным рассчитывают среднюю поляриза цию каждого элемента как среднеарифметическое двух абсолютных значений поляризации водород-водородного матричного элемента, определенных при поляризующем токе прямой и обратной полярности. При достижении средней поляризации каждого элемента 50100 мВ прекращают процесс обработки водородом. Вытесняют водород из кислородных газовых полостей батареи аргоном и после продувки подают кислород. Таким образом, батарея готова к эксплуатации. Контролируемый перевод катализато ра в активное состояние непосредственно в батареи обеспечивает ускорение процесса изготовления электродов по сравнению с известным в 1,3-12 ра и исключает возможность выхода из I строя батареи матричных элементов за 5 счет потери герметичности злектро.тштосодержащик матриц при.продолжнтель™ ных продувках водорода, причем контроль осуществляется в течение 15-30 с, , Предлагаемый способ позволяет в процессе подготовки электродов к эксплуатации контролировать степень восстановления окислов металлов и по мере их восстановления прекращать процесс обработки водородом, не допуская осушения электролитосодержащих матриц, снижая, таким образом, в сравнении с известным время обработки и ускоряя процесс изготовления электродов. Кроме того, увеличение (в сравнении с известным) давления водорода в газовых полостях позволяет улучшить доступ водорода в зону реакции восстановления окислов, что также ускоряет процесс изготовления электродов. Формула изобретения 1. Способ подготовки к эксплуатации электродов матричных топливных элементов, предварительно собранных в батареи, заправленную электролитом, путем обработки окислов металлов платиновой группы проточным водородом при температуре 90-105 С, отличающийся тем, что, с целью ускорения процесса подготовки элект: родов к эксплуатации и предотвращения выхода из строя матричных топливнь1Х элементов за счет контроля восстановления окислов, создают избыточное давление водорода 0,250,35 МПа в газовых полостях и процесс ведут 0,5-1,5 ч с контролем восстановления окислов, который осуществляют по средней величине поляризации элементов, для чего их через 15 мин после начала восстановления дополнительно от постороннего источника постоянного тока поляризуют током прямой и обратной полярности с периодичностью 15 мин на время 1530 с и прекращением продувки водорода .при достижении контрольного значения средней поляризации каждого элемента, процесс обработки водородом заканчивают. 2. Способ по п. 1, отличаюийся тем, что плотность поляризующего тока 210-220 мА/см , а онтрольное значение средней поляри элемента 50-100 мВ. ации каждого 7 Источники информации, принятые во внимание при экспертизе 1. Патент .США № 3305400, кл. 136-120, 1967. 8733158 2. Патент США № 3470031, кл, 136-120, 1969. 3. Авторское свидетельства СССР № 568095, кл. Н 01 М 4/92, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля согласованности капиллярных свойств газодиффузионных электродов матричного топливного элемента | 1978 |

|

SU748586A1 |

| Способ измерения каталитической активности дисперсного катализатора | 1978 |

|

SU789721A1 |

| Способ измерения парциального давления водорода | 1982 |

|

SU1080077A1 |

| Способ контроля негерметичностииздЕлий | 1979 |

|

SU798524A1 |

| ВОДОРОД-КИСЛОРОДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ НА ОСНОВЕ ИММОБИЛИЗОВАННЫХ ФЕРМЕНТОВ | 2003 |

|

RU2229515C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА В ВОДОРОДНО-ВОЗДУШНОМ МАТРИЧНОМ ТОПЛИВНОМ ЭЛЕМЕНТЕ СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2373615C1 |

| Способ определения концентрации электролита | 1978 |

|

SU697879A1 |

| Способ эксплуатации батарей топливных элементов | 1974 |

|

SU564669A1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕМБРАНОЙ, АРМИРОВАННОЙ ВОЛОКНОМ | 1996 |

|

RU2146406C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА ДЛЯ ЩЕЛОЧНЫХ ВОДОРОДНО-ВОЗДУШНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2393593C1 |

нВ

I500

260

220

т

{АО

мВ

Авторы

Даты

1981-10-15—Публикация

1979-10-30—Подача