(54) СПОСОБ ОЧИСТШ СЖАТЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| ЗНАЙ | 1973 |

|

SU386649A1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Установка для осушки сжатого воздуха на тепловозах | 1988 |

|

SU1637851A1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456059C2 |

| Способ адсорбционной очистки природного газа высокого давления | 2024 |

|

RU2831440C1 |

| Способ переработки магистрального природного газа с низкой теплотворной способностью | 2016 |

|

RU2615092C9 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| Устройство для получения инертных газов | 1990 |

|

SU1813706A1 |

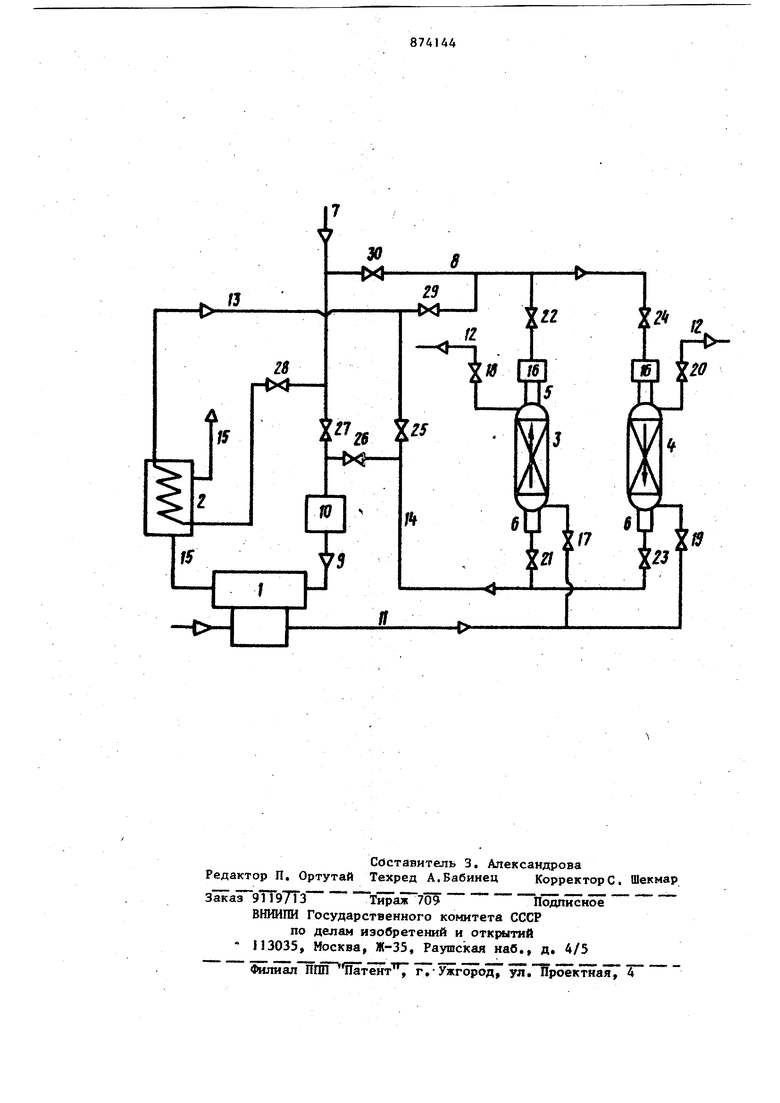

Изобретение относится к технике очистки сжатых газовых смесей от приме сей смазочных маселJ с использоваяие твердых адсорбентов, в частности ак тивйрованиых углей, применяемых в процессах очистки сжатого пропана от смазочных масел, при использовани его в качестве хладагента для осушки природного газа, например на газо вом промь1сле. Известен способ очистки сжатых газов, преимущественно пропана, в парокомпрессионном холодильном цикле от примесей смазочных масел с ист пользованием газокомпрессора, включающий адсорбцию сжатых газов, реген рацию адсорбента путем нагрева его природным газом с после т уюпщм охлаждением f I . Недостаток известного способа в том, что требуется большой расход топлива и низка динамическая активность адсорбента. Кроме того, если эту технологию применять без сущест- венного изменения для регенерации адсорбента от смазочных масел, пропана, это вызовет необходимость дополнительной очистки обогащенного регенерированного газа от смазочного масла, пропана, поскольку они ухудйают кондиционность, транспортируемого газа, что недопустимо. Известна установка для о шстки сжатых газов, вкгаочающая два адсорбера с патрубками ввода и вывода газов, коллекторы очищаемого и очищенного газов, подогреватель- теплообменник газометокомпрессор с вьтускным коллектором и устройством для подготовки топливного газа, коллектор сжатого воздуха и трубопроводы IJ. Недостаток известной установки для очистки сжатых газов в низкой экономичности процесса. Цель изобретения - повысить экономичность процесса за счет повышения динамической активности адсорбента. Поставленная цель достигается тем что согласно способу очистки сжатых газов, преимущественно пропана, в парокомпрессионном холодильном цикл от гтримесей смазочных масел с испол зованием газомотокомпрессора, включающем адсорбцию сжатых газов, регенерацию адсорбента путем нагрева его природным газом, с последуюпщм.охлаждением, подогрев при1 одного газа осуществляют выпускными газами газомотокомпрессора, регенерацию провод в ультразвуковом поле энергией давления природного газа, а полученную в процессе регенерации обогащенную газовую смесь используют в качестве топлива газомотокомпрессора. Поставленная цель достигается тем что в установке для очистки сжатых газов, включающей два адсорбера с патрубками ввода и вывода газа, коллекторы очищаемого и очищенного газов , подогреватель-теплообменник, газомотокомпрессор с выпускным коллектором и устройством для подготовки топливного газа, коллектор сжатого воздуха и трубопроводы, подогреватель-теплоомбенкик размещают в выпускном коллекторе газомотокомпре сора, патрубок вывода газа каждого адсорбера соединяют трубопроводом с устройством для подготовки топлив ного газа, а патрубок ввода каждого адсорбера снабжают генератором ульт звуковых колебаний, установленным в нем. На чертеже изображена установка для осуществления способа очистки сжатых газов, общий вид. Установка состоит из пройанового газомотокомпрессора 1, подогревателя-теплообменника 2, двух адсорберов 3 и А, заполненных адсорбентом, патруб1|:ов 5 и б для подвода газа и отвода газа, регенерирующего охлаждающего коллектора 7 природного газа, продувочного трубопровода 8, топливного коллектора 9 к газомотокомпрессору 1, узла 10 подготовки тошшвного газа, коллекторов П и 12 загрязненного пропана и очищенного пропана, коллекторов 13 нагрето го газа, коллектора 14, выпускного коллектора 15, генератора 16 ультразвуковых колебаний, запорных клапанов 17-30. Способ очистки сжатых газов осу-, ществляется с использованием предлагаемой установки в следующей последовательности. Выходящий из газокомпрессора 1 сжатый пропан, загрязненный маслом из системы смазки газомотокомпрессора, через коллектор П загрязненного пропана попеременно пропускается через два циклично переключаемых адсорбера 3 и 4. В то время, как в одном из них проводится очистка сжатого пропана от паров масла, в другом - регенерации адсорбента путем противоточной продувки слоя потоком нагретого природного газа. Последний поступает из коллектора 7 природного газа в подогревательтеплообменник 2, который подсоединен к выпускному коллектору 15 газомотокомпрессора 1. Здесь газ нагревается теплообменом с выпускными газами и далее по коллектору 13 нагретого газа попеременно проходит в качестве продувочного ( регенерирующего потока через патрубок 5 подвода газа, адсорбер 3 или 4. ВыходяИЕИй из адсорберов природный газ, загрязненный сорбированным маслом, пропаном, поступает через патрубок 6 отвода газа, коллектор 14, узел 10 Подготовки топливного газа и топливный коллектор 9 на газометокомпрессор 1 в качестве топливного гчза. На входе в адсорбер природному газу регенерации сообщают колебания с помощью генератора 16 ультразвуковых колебаний, который может работать на энергии давления природного газа. После окончания регенерации дгш снижения до рабочей температуры адсорбента его охлаждают с помощью холодного природного газа, который поступает на коллектор 7 природного гг1за по продувочному трубопр рводу 8 попеременно через патрубок 5 подвода газа в адсорберы 3 и 4, ВыходяrijHft из адсорберов природный газ поступает через коллектор 14, узел подготовки топливного газа 10, топливный коллектор 9 на газомотокомпрессор 1 для использования в качестве топлива. Установка находится в положении, когда в адсорбере 3 производится очистка сжатого пропаиа от масла, а в адсорбере 4 - регенерации адсорбента. При этом запорные клапаны 17,18, 23,24,26,28 и 29 открыты, а клапаиы 19,20,21,22,25,27 и 30 закрыты. Очищенный сжатый пропан выводится из адсорбера 3 через клапан 18 в коллектор 12 очищенного пропдна и пост пает на циркуляцию в холодильном цикле. Газ для регенерации из коллектора 7 природного газа через клапан 28, проходит подогревательтеплообменник 2, нагревается и по коллектору 3 нагретого газа, клапа ны 29 и 24, генератор 16 ультразвуковых колебаний, патрубок 5 подвода газа проходит адсорбер 4 в направлении, обратном направлению подачи очищаемого сжатого пропана. Выходящий из адсорбера 4 поток регенерирующего газа, обогащенный десорбированным маслом, пропаном, через па рубок отвода газа 6, клапан 23 по коллектору 4, клапан 26 подается на узел 10 подготовки топливного газа. В нем давление газа снижают до требуемого уровня и по топливном коллектЪру- 9 подают в качестве топл ва на газомотокомпрессор 1. После окончания регенерации в адсорбер 4 подают дпя охлаждения холодный газ из коллектора природного газа по продувочному трубопроводу 8 ( клапан 30 открыт, 29 - закрыт. Выходящий рИЗ адсорбера 4 природный газ поступает через коллектор 14, узел 10 по готовки топливного газа, топливный коллектор 9 на газомотокомпрессор 1 для использования в качестве .топл ва. Переключения адсорберов.производится автоматически в соответствии с принятым временем цикла с командного поста (не показан, управляющего открытием и закрытием запорных клапанов 1.7-30. После окончания цикла адсорбции адсорбер 3 переключают на нагрев, а адсорбер 4 - на адсорбцию. В этом случае открыты запорные клапаны 19,20,21,22,26,28 и 29, а клапагал 17,18,23,24,25,27 и 30 закрыты. Пример.. Сжатый на газомотокомпрессоре пропан, содержащий масло (10-20 мл/кг) при давлении 17 кгс/см и температуре 15°С пропускают через адсорбер (активированный уголь марки АГ-8 с активностью по маслу 0,12 кг/ При прохождении сжатого пропана через адсорбент масло улавливается, а чис.тый сжатый пропан подают на циркуляцию в холодильном цикле. Десорбция адсорбента от смазочног масла, пропана осуществляют путем его нагрева до температуры десор бция . Для чего приро/|ный газ в 44 количестве 400-500 ш)ч нагревают теплообменом с .(ыпускными газами (имеющих температуру 400-450 С ) двигателя газомотокомпрессора, и под давлением 10-16 кг/см пропускают в течерше 6-10 ч через 4000 кг активированного угля. Регенерацию осуществляют в ультразвуковом поле. Причем поле можно создавать с использованием энергии давления природноции адсорбента, налример с помощью сирены. Обогащенный парами масла, пропа- на, газ (имеющий температуру 100150 С) используют в качестве топлива для газомотокомпрессора. После десорбции производят охлаждение адсорбента npirpoAFfbiM газом, имеющим температуру ( -20) -(+20)°С в количестве 400-500 мм /ч до температуры 75 С, Охлаждающий газ после адсорбента ис11ользуи)т в качестве топлива. При Применении предлагаемого способа очистки сжатых газов и установки для его осуществления полностью исключается расходование топлива, что значительно улучшает экономические показатели процесса. Отпадает необходимость в использовании печной установки. Все это значительно улучшает экономические показатели процесса и упрощает эксплуатацию. Вследст вие того, что газу регенерации сообщают колебания, динамическая активность адсорбента повышается. Наличие паров смазочного масла в топливном газе повышает надежность работы силовых цилиндров газомотокомпрессора и уменьшает расход смазочного масла (примерно на 20%). Кроме того, наличие пропана увеличивает калорийность топливного газа. Использование .скиых газов двигателя газомотокоютрессора для подогрева продувочного природного газа при регенерации адсорбента, насыщенного примесяг « смазочных масел, пропана, поэвопяет получить новый эффект - повьавение экономичности процесса, так как отпадает необходимость в доиолвительном расходовании топлива того, обогащение топливного газа смазочным маслом позволяет сократить его расход примерно на 20%, повысить надежность работы силовых цилиндров газомотокомпрессора. Сообщение регенерирующему тазу ультразвуковых колебаний

7

позволяет повысить степень десорбции поглощенных примесей.

Формула изобретения

с целью повышения эко«омичности процесса, подогрев природного газа осуществляют вьтускными газами газомотокомпрессора, а полученную в процессе регенерации адсорбента обогащенную газовую смесь используют в качестве топлива газомотокомпрессо ра.

в ультразвуковом поле энергией давления природного газа.

74

патрубками ввода и вывода газов, коллекторы очищаемого и очищенного газов, подогреватель-теплообменник, газомотокомпрессор с выпускным коллектором и устройством для подготовки топливного газа, коллектор сжатого воздуха и трубопроводы, отличающаяся тем, что, с целью повьщ1ения экономичности процесса,

10 подогреватель-теплообменник размещен в вьтуокном коллекторе гаэомотокомпрессора, Патрубок вывода газа каждого адсорбера соединен трубопроводом с устройством для подготовки

15 топливного газа,

4, Установка по п,3, о т л и ч ающая ся тем, что, с целью повьшения динамической активности адсорбента, патрубок ввода каждого 20 адсорбера снабжен генератором ультразвуковых колебаний, установленным в нем.

Источники информации, 25 принятые во внимание при экспертизе

1, Система регенерации сорбента сырым отсепарированным газом на месторождение Медвежье. Сборник статей Мингазпром, М,, 1979, с.5.

Авторы

Даты

1981-10-23—Публикация

1980-03-26—Подача