(54) СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двухслойной трубы и устройство для его осуществления | 1980 |

|

SU908488A1 |

| Способ изготовления отливок и устройство для его осуществления | 1980 |

|

SU876276A1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1992 |

|

RU2048973C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КИСЛОРОДНО-КОПЬЕВОЙ РЕЗКИ МЕТАЛЛОВ | 2006 |

|

RU2330748C2 |

| УСТАНОВКА ДЛЯ ИНВЕРСИОННОЙ РАЗЛИВКИ С КРИСТАЛЛИЗАТОРОМ | 1995 |

|

RU2127167C1 |

| Сопловый блок дутьевой фурмы | 1988 |

|

SU1627564A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| ШИРОКАЯ ЛЕНТА ИЗ АМОРФНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569327C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО РАФИНИРОВАНИЯ МЕТАЛЛА В ЕМКОСТИ | 1987 |

|

RU1441809C |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

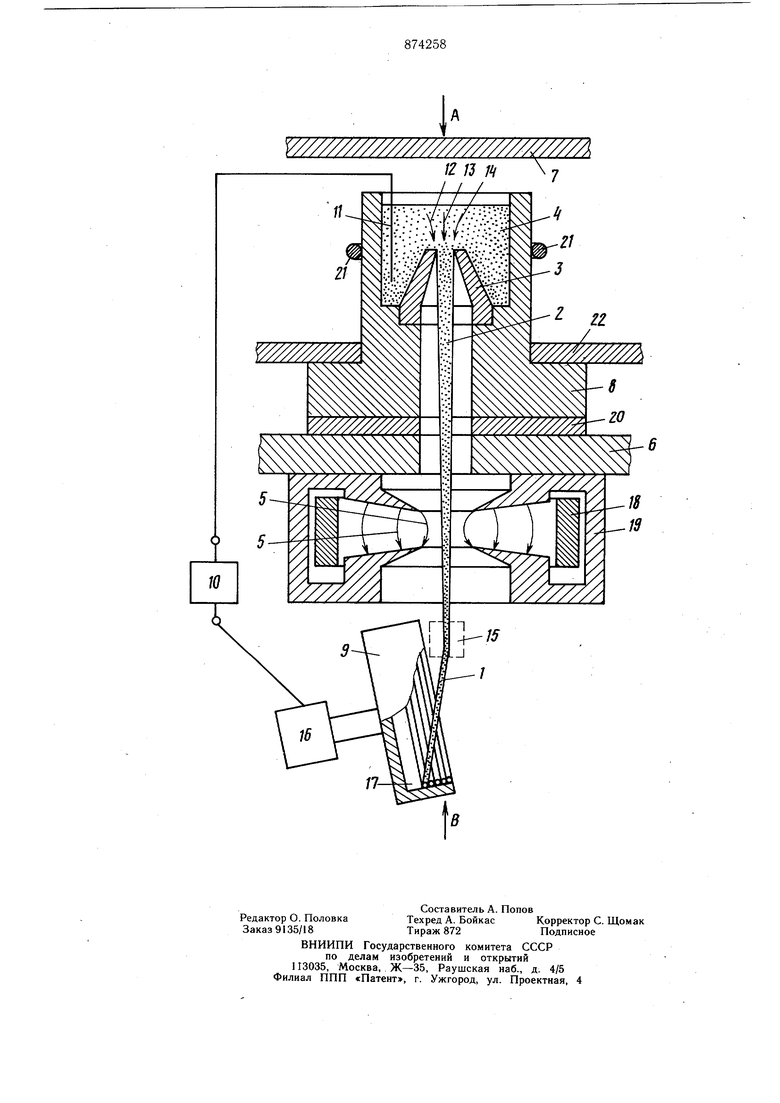

Изобретение относится к металлургии, конкретно, к непрерывной разливке проволоки. Известен способ, заключающийся в прО; тягивании стеклянной трубки, наполненной расплавом, через коническое отверстие в медной колодке. Струя расплава формируется совместно с формированием стеклянного капилляра 1. Недостаток способа - невозможность получения однородной проволоки столь же низкой стоимости, как и остеклованной. Для армирования композиционных материалов, для изготовления фильтров и катализаторов нужна однородная (без стеклянной оболочки), проволока.i Удаляют стекло растворением его и плавиковой кислоте. Это длительный процесс, повышающий стоимость проволоки практически до уровня полученной волочением. Кроме того, не все металлы устойчивы к плавиковой кислоте. Поэтому указанный способ Тейлора не нащел применения при получении однородной проволоки. Наиболее. близким по технической сущности является устройство для получения проволоки, содержащее вертикальную стеклянную трубку, заполненную расплавом, подсоединенную верхним концом к газостату и оттянутую в нижней части в виде конического сопла, охватывающий стеклянную трубку нагреватель, бобину с прийодом для приема проволоки и приспособление для охлаждения проволоки, расположенное между стеклянной трубкой и бобиной 2. Недостаток устройства - невозможность получения однородной проволоки. Цель изобретения - повышение надежности протекания процесса и повышение качества продукции. Поставленная цель достигается тем, что в способе получения проволоки, заключающемся в формировании струи расплава с помощью дозвукового литейного сопла и последующей е,е кристаллизации, расплав подают в узкий конец сопла, через струю пропускают электрический ток, направляя его вдоль оптической оси конденсорной магнитной линзы со скоростью истечения, превышающей критическую скорость дробления струи на капли. Для осуществления способа получения проволоки предложено устройство, содержащее дозвуковое литейное сопло, подсоединенное к литейному ковшу, размещенному в газостате, конденсорную магнитную линзу, электропроводную бобину с приводом для приема проволоки, в котором дозвуковое сопло консольно подсоединено расширенным концом к литейному ковшу, а свободным зауженным концом погружено в расплав: на выходе сопла расположена конденсорная магнитная линза с осью, совпадающей с осью сопла; за линзой установлен последовательно по оси сопла электромагнит и бобина, выполненная в виде чащи с внутренней цилиндрической полостью, подключенная вместе с соплом к источнику постоянного тока. Подача расплава в узкий конец сопла и выпуск из расщиренного приводят к сужению струи, поэтому на выходе из сопла она имеет меньший диаметр, чем внутренний диаметр узкого конца сопла. Пропускание через струю тока с направлением ее по оси линзы дополнительно сужает струю. Поэтому диаметр проволоки в несколько раз меньще диаметра узкого конца сопла. Превышение скорости истечения струи над критической скоростью дает возможность пропускать по струе ток и управлять ею магнитогидродинамическимисилами. Кроме того, непрерывность струи - это необходимое условие получения проволоки. Сама непрерывность осуществляется тогда, когда кинетическая энергия струи превышает сумму поверхности и магнитной энергий струи (или равна этой сумме). Подсоединение сопла расширенным концом к ковшу и погружение его зауженны.м концом в расплав имеет следуюш.ие преимущества: струя расплава сужается за счет углового градиента скорости до диаметра, меньшего внутреннего диаметра узкого конца сопла; стенки сопла работают на сжатие, поэтому увеличивается долговечность сопла (это преимущество существенно в связи с тем, что для обеспечения струе значительной скорости истечения приходится применять большие давления и высокие температуры, а также изготавливать сопла из хрупких веществ, плохо работающих на растяжение; сопло меньше забивается твердыми частицами, избежать которых трудно даже в случае соблюдения специальных предосторожностей. Применение конденсаторной линзы в устройстве и подключение бобины и сопла к источнику постоянного тока позволяет сжимать струю по диаметру и управлять ею. Применение электромагнита позволяет укладывать проволоку в бобину. Выполнение бобины в виде чаши с внутренней цилиндрической полостью позволяет прижимать проволоку цнтробежными силами к бобине и осуществлять электрический контакт проволоки с бобиной. Кроме того, бобина в виде чащи позволяет ловить конец проволоки в начале процесса и при обрывах проволоки. На чертеже представлено устройство для осуществления способа. Устройство содержит проволоку 1, струю 2 расплава, дозвуковое литейное сопло 3 с осью АВ; расплав 4, силовые линии 5 фокусирующего магнитного поля; основание 6 и крышку 7 газостата; литейный ковш 8, электропроводную бобину 9 для приема проволоки 1, источник 10 постоянного тока, электрод 11, погруженный в расплав 4, векторы 12-14 скорости истечения расплава 4 через свободный зауженный конец сопла 3, электромагнит 15 для направления проволоки 1 в бобину 9; привод 16 бобины 9; внутреннюю цилиндрическую полость 17 бобины 9 для приема проволоки 1, обмотку 18 и сердечник 19 конденсорной магнитной линзы, ось которой совпадает с АВ, прокладку 20 для уплотнения зазора между литейным ковщом 8 и основанием газостата б, нагреватель 21 литейного ковша 8, шайбу 22, прижимающую ковш 8 к основанию 6 газостата. Способ получения проволоки заключается в следующем. Формируют струю 2 расплава 4 с помощью дозвукового сопла 3 и кристаллизуют ее, охлаждая. Расплав 4 подают в узкий конец сопла 3, а выпускают из расширенного. Через струю 2 пропускают электрический ток, направляя ее вдоль оптической оси АВ конденсорной магнитной линзы 18-19 со скоростью истечения, превышающей критическую скорость дробления струи на капли. Устройство для получения проволоки 1 содержит дозвуковое литейное сопло 3, подсоединенное к литейному ковщу 8, размешенному в основании газостата 6, электропроводную бобину 9 с приводом 16 для приема проволоки 1. Дозвуковое сопло 3 консольно подсоединено расширенным концом к литейному ковшу 8, а свободным зауженным погружено в расплав 4. На выходе сопла 3 расположена конденсорная магнитная линза с оптической осью, совпадающей с осью АВ сопла 3.. За линзой установлены последовательно по оси АВ сопла 3 электромагнит 15 для направления проволоки 1 в бобину 9, поле которого перпендикулярно оси АВ сопла 3, а обмотка подключена к генератору пилообразного напряжения, и бобина 9, выполненная в виде чащи с внутренней цилиндрической полостью 17 для пр-иема проволоки 1, подключенная вместе с соплом 3 к источнику 10 постоянного тока. Устройство для получения проволоки работает следующим образом. Под действием давления газа, закачиваемого в газостат, расплав, подогреваемый нагревателем 21, устремляется в узкий конец сопла 3. Вектор 13 скорости расплава 4 совпадает с осью АВ, а векторы 12 и 14 наклойены к оси АВ. Поэтому струя 2 сжимается на конце. Струя 2 пролетает по оси АВ, охлаждается и ударяет в полость 17 вращающейся бобины 9. В этот момент электрическая цепь бобина 9-источник 10-электрод 11-расплав 4 замыкается струей 1 и на струю начинают действовать магнитогидродинамические силы, в линзе (силовые линии 5) силы сжимают струю, в электромагните 15 силы отклоняют проволоку 1 от оси АВ и укладывают ее виток к витку в полость 17. Поскольку в обмотку электромагнита 15 подается пилообразное напряжение, то проволока 1 сканирует по полости 17, укладываясь послойно. Если происходит обрыв прово, локи 1, то ток через струю прекращается и проволока, сформированная за счет вылета струи 2, ударит по краю верхнего слоя проволоки, намотанного перед обрывом, в тот его участок, который лежит на оси АВ. Поэтому процесс литья проволоки возобновится. Приме р. Способ опробован на устройстве со следующим параметрами. Ковш 8 выточен из алундового блока. Высота - 80 мм, наружный диаметр - 40 мм, внутренний - 30 мм, высота полости для заливки расплава 4 составляет 40 мм1 На ковше 8 навита вольфрамовая спираль, допускающая мощность 1 кВт (при 1500- 1700°С). Сопло 3 выточено из рубина. Внутренняя полость сопла выжжена лазером и прошлифована в виде фильеры для волочения проволоки. После шлифования сопло перерезано по экватору фильеры и обточено снаружи на конце в 30°, в вершине которого остался канал диаметром 62 мкм на глубине до 50 мкм который постепенно уширяется до диаметра 2мм, образуя расширенную часть сопла. Расширенный конец сопла 3 выЛолнен цилиндрическим снаружи с диаметром 7мм. Этим концом сопло 3 посажено на силикатном клее в выточку в ковше 8 на глубину 4мм. Испытаны и традиционные толстостенные сопла, повернутые узким концом в направлении выхода струи. Они имеют следующие недостатки по сравнению с предложенным соплом:а)струя неустойчивая из-за того, что температура расплава менялась по мере продвижения по соплу, а также из-за нерегулярности сил трения о стенки сопла. При погружении предложенного сопла в расплав узким концом температура конца сопла равняется температуре расплава. Расплав контактирует со стенками сопла только на длине порядка 50 мкм. Поэтому силы трения меньше влияют на форму струи. Вязкость расплава также более постоянна из-за стабильности температуры в канале формирования струи; б)традиционное сопло собирает расширенной частью твердотелые частицы, а поток расплава загоняет их в узкую часть. Поэтому такое сопло забивается конгломератом из твердых частиц (в основном, окись алюминия), удалить которые можно только прожиганием лучом лазера. Предложенное сопло повернуто узким концом в сторону расплава. Поэтому его засоряют только те частицы, которые попадают на вершину конуса. Поскольку площадь вершины конуса не превышает 0,1 мм, то вероятность забивания такого сопла, по сравнению с традиционным, меньше в 40 раз (отношение площадей расширенной части сопла к площади узкой части); в) традиционное сопло выскакивало из места закрепления уже при давлении в газостате 5атм. Предложенное сопло и место крепления в ковше 8 работают на сжатие. С увеличением давления в газостате герметичность стыка сопла с ковшом возрастает. Поэтому предложенное сопло пригодно до давлений 40 атм (которое можно применить, например,при получении проволочного железного войлока для целей катализа при производстве аммиака). Газостат выполнен цилиндрическим (диаметр- 100мм, высота - 140мм), из нержавеюшей стали и расчитан на рабочее давление не менее 40 атм (толщина стенок - 10 мм, все поверхности водоохлаждаемые). Герметизация осуществлена с помощью алюминиевых прокладок, за исключением прокладки 20, выполненной из свинца. Газостат подсоединен через газовый редуктор к баллону с водородом. Магнитная линза - это конденсаторная линза микроскопа ЭМ-5 выпуска 1960 г., питаемая стабилизированным током от блока питания этого микроскопа (количество витков в обмотке - 29260, провод ПЭВ/2 диаметром 0,25, сопротивление 2500 Ом, рабочее напряжение 220В). Электромагнит 15 имеет обмотку из 100 ампервитков, питаемую от генератора пилообразного напряжения осциллографа С1-4 с простыми изменениями в радиосхеме (увеличение сопротивления в цепи обратного хода пилы), в результате которых генератор дает импульсы в виде равносторонних треугольников. Бобина 9 имеет полость 17 диаметром 100 мм и высотой (по оси вращения бобины) 40мм. Бобина насажена на вал мотора 16 постоянного тока мощностью 140 Вт. Источник постоянного тока - выпрямитель на ток до 1 А при релулируемом напряжении до ИОВ с пульсацией тока до 0,01%. Расстояние от узкого конца сопла до полюсов сердечника 19 линзы равно 160мм, от электромагнита 15 до полюсов линзы - 200мм, от электромагнита 15 до середины бобины - 600 мм. Бобина расположена в герметичном объеме, наполненном водородом ( в связи с тем, что водород имеет наибольшую теплопроводность, что способствует охлаждению струи, и наименьшее внутреннее трение, что уменьшает деформацию струи, и ее дробление на капли). Вся конструкция, на которой проверяли способ, смонтирована на станине микроскопа ЭМ-5 с использованием его откачных средств, блоков питания и узлов колонны. При получении алюминиевой проволоки устройство работает следующим образом. Загружают в ковш 8 гранулы алюминия чистотой 99, 999 (чем выше чистота, тем меньше вероятность забивания сопла 3). Откачивают газостат и объем, в котором расположена бобина. Заполняют всю систему водородом при атмосферном давлении. Расплавляют алюминий, затем повышают температуру до 850°С и поддерживают ее с точностью до 0,5 °С для того, чтобы вязкость расплава не изменялась в течение всего процесса литья проволоки. После этого раскручивают бобину до 6000 об/мин, запитывают линзу током 0,08 А, электромагнит 15 и включают исочник 10 постоянного тока (электрод 11 изготовлен из графита). Увеличивают давление водорода в газостате до тех пор, пока амперметр источника 10 не покажет, что в его цепи течет ток. Это будет обозначать, что скорость поступления проволоки в бобину равна линейной скорости полости 17. в нашем случае (6000 об/мин), это произошло при давлении 5,53 атм в газостате 6-7. Далее, увеличивая ток в цепи источника 10, увеличивают обжатие проволоки магнитным полем. Изменяя частоту и амплитуду пилообразного напряжения, а также увеличивая частоту вращения бобины 9, добиваются, чтобы витки проволоки равномерно укладывались в, полость 17. Так достигают стационарного режима работы устройства, постоянство которого определяется стабильностью температуры расплава 4, давления газа в газостате, скорости вращения бобины 9, частоты и амплитуды генератора пилообразного напряжения тока в цепи источника 10 (в примере исполнения ток равнялся 0,05iO,001 А) и наличием твердых примесей в расплаве. Все параметры процесса, за исключением давления газа и чистоты расплава, стабилизируются легко. Формула изобретения 1. Способ получения проволоки, включающий формирование струи расплава с помощью дозвукового литейного сопла и последуюшую ее кристаллизацию, отличающийся тем, что, с целью повышения надежности протекания процесса и повышения качества продукции, расплав подают в узкий конец; сопла, причем через струю пропускают электрический ток и пропускают ее через магнитную конденсорную линзу со скоростью истечения, превышающей критическую скорость дробления струи на капли. 2. Устройство для осуществления способа по п. 1, содержащее дозвуковое литейное сопло, подсоединенное к литейному ковшу, размещенному в газостате, электропроводную бобину с приводом для приема проволоки, отличающееся тем, что оно с,набжено дозвуковым соплом и конденсорной магнитной линзой, причем дозвуковое сопло консольно подсоединено расширенным концом к литейному ковшу, на выходе сопла расположена конденсорная магнитная линза с осью, совпадающей с осью сопла; за линзой установлены последовательно по оси сопла электромагнит и бобина, выполненная в виде чаши с внутренней цилиндрической полостью, подключенные вместе с соплом к источнику тока. Источники информации, принятые во внимание при экспертизе 1.Ангерер Э. Техника физического эксперимента. М.,Физматгиз, 1962, с. 337. 2.Сб. Микропровод и приборы сопротив- ия. АН МССР, Кищинев,«Штии.нца, 1962, с. 1 - 10.

Авторы

Даты

1981-10-23—Публикация

1980-02-15—Подача