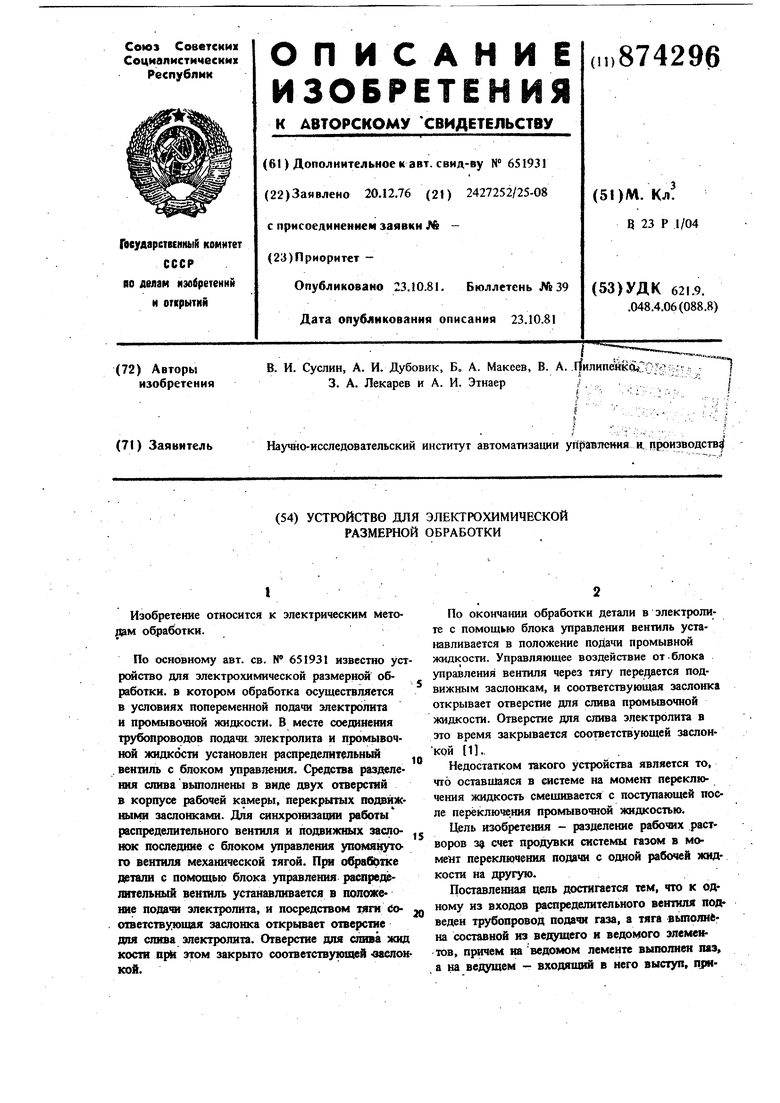

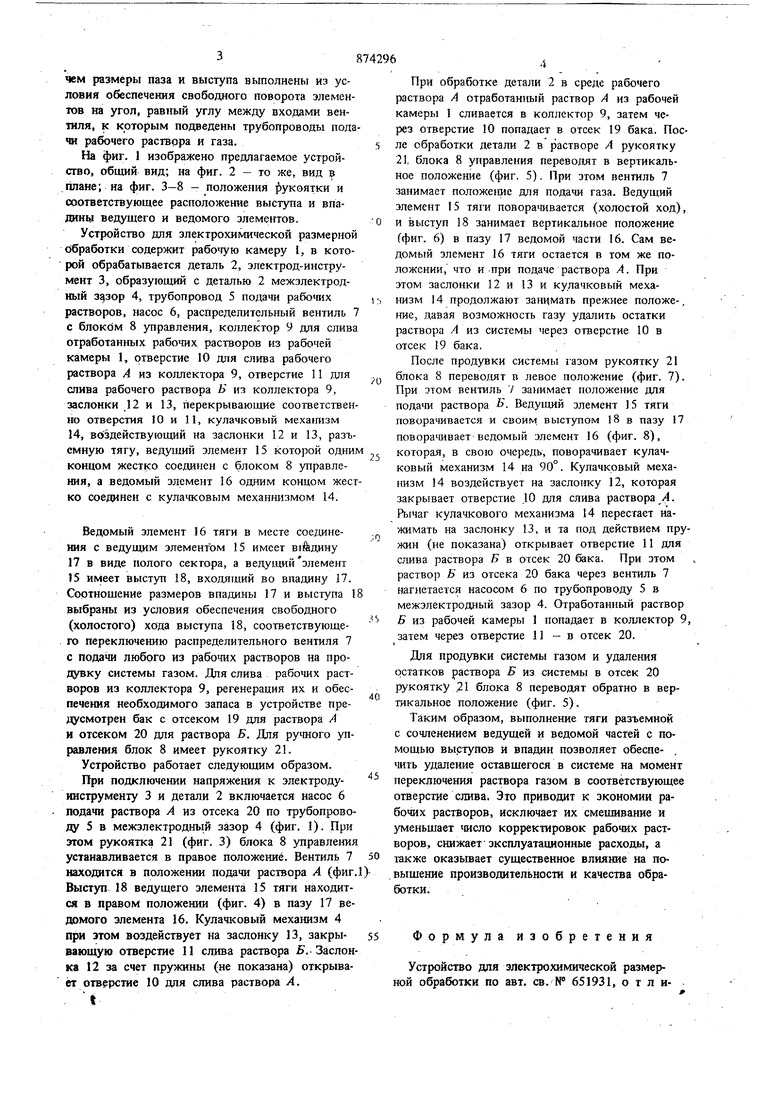

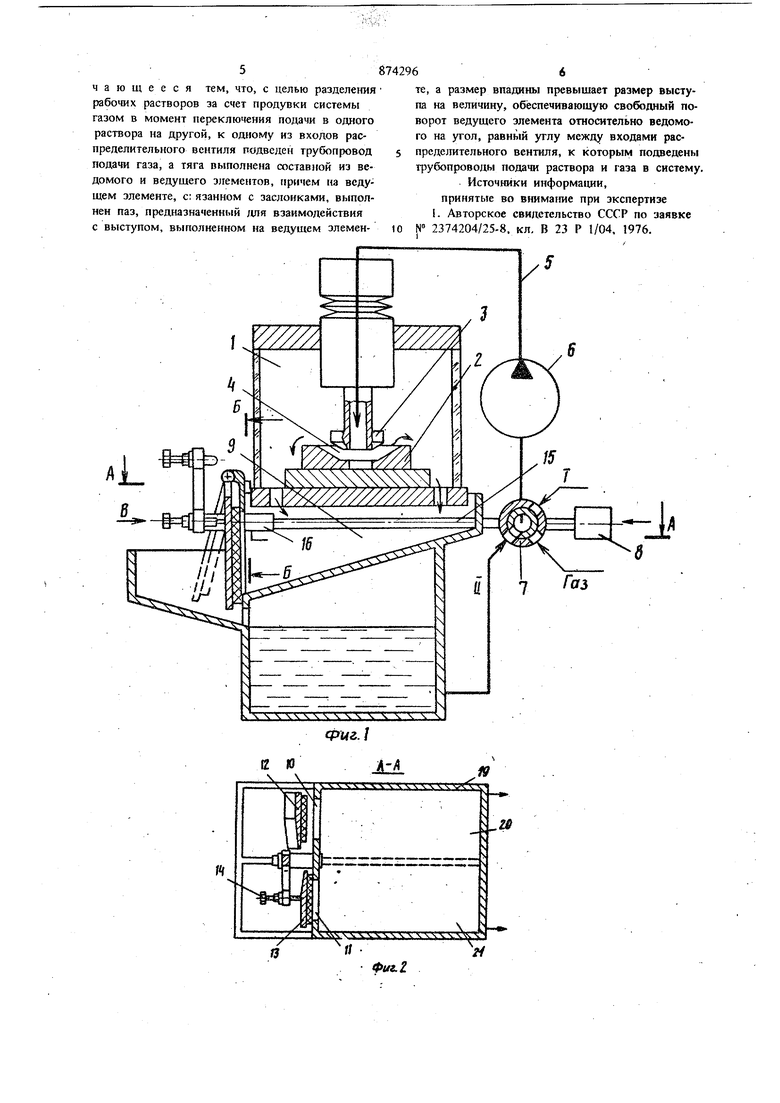

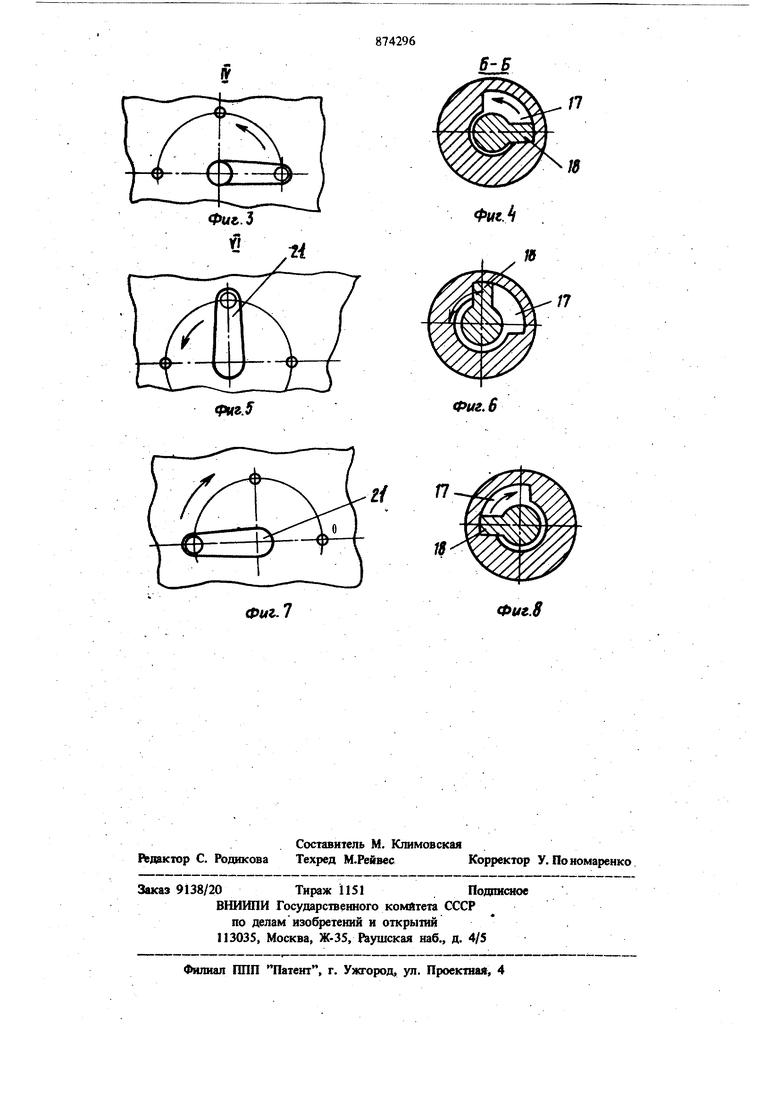

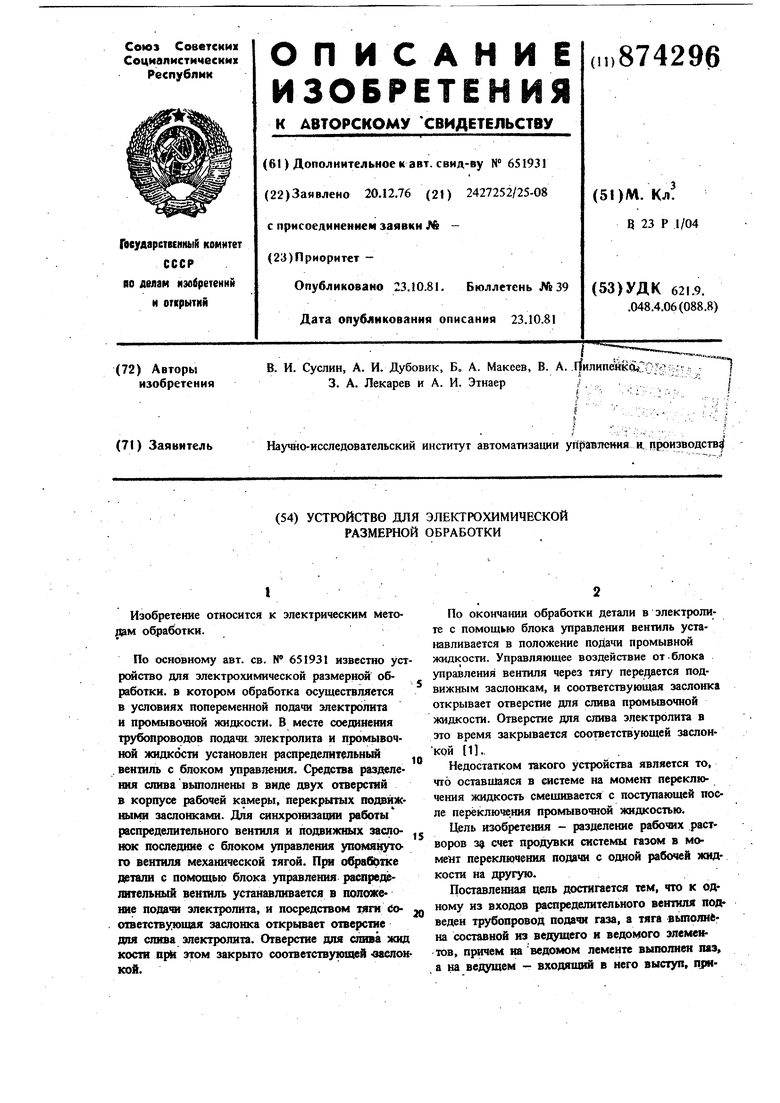

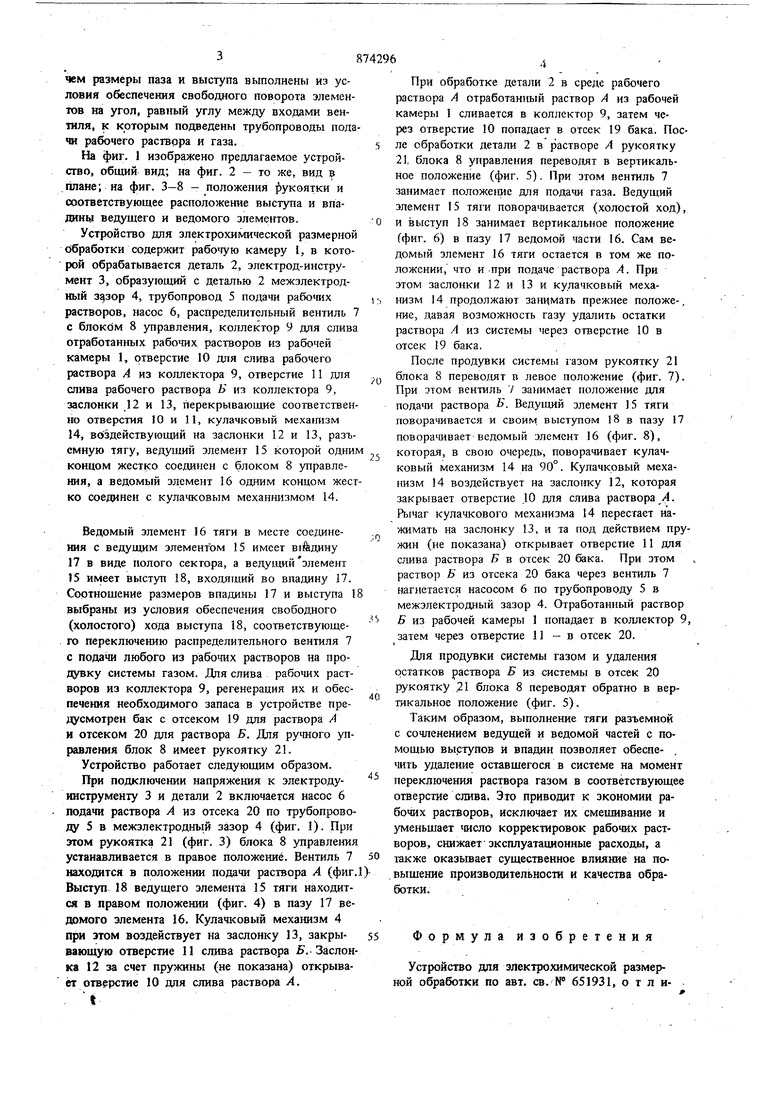

Изобретение относится к электрическим мето м обработки. По основному авт. св. № 651931 известно уст ройство для электрохимической размерной обработки, в котором обработка осуществляется в условиях попеременной подачи электролита и промывочиой жидкости. В месте соединения трубопроводов подачи электролита и промывочной жидкости установлен распределит льн . вентиль с блоком управления. Средства разделения слива вьшолнены в виде двух отверстий в корпусе рабочей камеры, перекрытых подаижаыми заслонками. Для синхронизации работы распределительного вентиля и подвижных заслонок последние с блоком управления упомя1|уто го вентиля механической тягой. При обработке детали с помощью блока управления распределительный вентиль устанавливается в положе ние подачи электролита, и посредством тяги «Соответствующая заслонка открывает отверстие Д1Ш слива электролита. Отверстие для слива жид кости 01 этом закрыто соответствующей -заслон кой. По окончании обработки детали в электролите с помощью блока управления вентль устанавливается в положение подачи промывной жидкости. Управляющее воздействие от-блока управления вентиля через тягу передается подвижным эаслонкам, и соответствующая заслоика открывает отверстае для слива промьшочной жидкости. Отверстие для слива электролита в это время закрывается соответствующей заслонкой 1... Недостатком такого устройства является то, что оставшаяся в системе на момент переключения жидкость смещивается с поступающей после перёключе.ния промывочной жидкостью. Цель изобретения - разделение рабочих растворов 3 счет продувки системы газом в момент переключения подачи с одной рабочей жидкости на другую. Поставленная цепь достигается тем, что к одному из входов {испределительиого вентиля подведен трубопровод подачи газа, а тяга вьшолнйна составной из ведущего и ведомого элементов, причем на ведомом лементе выполнен шз, а на ведущем - входящий в него выступ, nJЖчем размеры паза и выступа выполнены из условия обеспечения свободного поворота элементов на угол, равный углу между входами вентиля, к которым подведены трубопроводы пода чи рабочего раствора и газа. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид плане; на фиг. 3-8 - положения рукоятки и соответствующее расположение выступа и впадины ведущего и ведомого элементов. Устройство для электрохимической размерной обработки содержит рабочую камеру 1, в которой обрабатывается деталь 2, электрод-инструмент 3, образующий с деталью 2 межэлектродный за|3ор 4, трубопровод 5 подачи рабошх растворов, насос 6, распредепителышш вентиль 7 с блоком 8 управления, коллектор 9 для слива отработанных рабочих растворов из рабочей камеры 1, отверстие 10 для слива рабочего раствора А из коллектора 9, отверстие 11 для слива рабочего раствора Ь из коллектора 9, заслонки 12 и 13, перекрывающие соответствен но отверстия 10 и 11, кулачковый мехатшм 14, воздействующий на заслонки 12 и 13, разъемную тягу, ведущий элемент 15 которой одни концом жестко соединен с блоком 8 управления, а ведомый элемент 16 одним концом жест ко соединен с кулачковым механнизмом 14. Ведомый элемент 16 тяги в месте соединекия с ведущим элементом 15 имеет в йдину 17 в виде полого сектора, а ведущий элемент 15 имеет выступ 18, входящий во впадину 17. Соотнощение размеров впадины 17 и выступа 1 выбраны из условия обеспечения свободного (холостого) хода выступа 18, соответствующе. го переключению распределительного вентиля 7 с подачи любого из рабочих растворов на продувку системы газом. Для слива рабошх растворов из коллектора 9, регенерация их и обеспечения необходимого запаса в устройстве предусмотрен бак с отсеком 19 для раствора А и отсеком 20 для раствора Б. Для ручного управления блок 8 имеет рукоятку 21. Устройство работает следующим образом. При подключении напряжения к электродуинструменту 3 и детали 2 включается насос 6 подачи раствора А из отсека 20 по трубопроводу 5 в межэлектродный зазор 4 (фиг. 1). При этом рукоятка 21 (фиг. 3) блока 8 управления устанавливается в правое положение. Вентиль 7 находится в положении подачи раствора А (фиг Выступ 18 ведущего элемента 15 тяги находится в правом положении (фиг. 4) в пазу 17 ведомого элемента 16. Кулачковый меха1шзм 4 при этом воздействует на заслонку 13, закрывающую отверстие 11 раствора . Заслон ка 12 за счет пружины (не показана) открывает отверстие 10 для слива раствора Л. При обработке дета;ти 2 в среде рабочего раствора А отработанный раствор А из рабочей камеры 1 сливается в коллектор 9, затем через отверстие 10 попадает в отсек 19 бака. После обработки детали 2 в растворе А рукоятку 21, блока 8 управления переводят в вертикальное положение (фиг. 5), При этом вентиль 7 занимает положение для подачи газа. Ведущий элемент 15 тяги поворавдвается (холостой ход), и выступ 18 занимает вертикальное положение (фиг. 6) в пазу 17 ведомой части 16. Сам ведомь Й элемент 16 тяги остается в том же положении, что и при подаче раствора .4. При этом заслонки 12 и 3 и кулачковый механизм 14 продолжают занимать прежнее положе-, кие, давая возможность газу удалить остатки раствора А из системы через отаерстие 10 в отсек 9 бака. После продувки системы газом рукоятку 21 блока 8 переводят в левое положение (фиг. 7). При этом вентиль 7 занимает положение для подачи раствора Ь. Ведущий элемент 15 тяги поворачивается и своим выступом 18 в пазу 17 поворачивает ведомый элемент 16 (фиг. 8), которая, в свою очередь, поворачивает кулачковый механизм 14 на 90°. Кулачковый механизм 14 воздействует на заслонку 12, которая закрывает отверстие .10 для слива раствора/1. Рычаг кулачкового механизма 14 перестает нажимать на заслонку 13, и та под действием пружин (не показана) открывает отверстие 11 для слива раствора Б в отсек 20 бака. При этом раствор В из отсека 20 бака через вентиль 7 нагнетается насосом 6 по трубопроводу 5 в межэлектродный зазор 4. Отработанный раствор Б из рабочей камеры 1 попадает в коллектор 9, затем через отверстие 11 - в отсек 20. Для продувки системы газом и удаления остатков раствора Б из системы в отсек 20 рукоятку 21 блока 8 переводят обратно в вертикальное положение (фиг. 5). Таким образом, выполнение тяги разъемной с сочленением ведущей и ведомой частей с помощью выртупов и впадин позволяет обеспечить удаление оставщегося в системе на момент переключения раствора газом в соответствующее отверстие слива. Это приводит к экономии рабочих растворов, исключает их смешивание и уменьщает число корректировок рабочих растворов, снижает эксплуатационные расходы, а твкже оказывает существенное влияние на повышение производительности и качества обработки. Формула изобретения Устройство для электрохимической размерной обработки по авт. св. N® 651931, о т л ичающееся тем, что, с целью разделе1ШЯ рабочих растворов за счет продувки системы газом в момент переключения подачи в одаого раствора на другой, к одному из входов распределительного вентиля подведен трубопровод подачи газа, а тяга выполнена составной из ведомого и ведущего элементов, причем из ведущем элементе, с: язанном с заслонками, выполнен паз, п едназначенн)1й для взаимодействия с выступом, выполненном на ведущем злемен66те, а размер впадины превышает размер выступа на величину, обеспечивающую свободный поворот ведущего элемента относительно ведомого на угол, равный углу между входами распределительного вентиля, к которым подведены трубопроводы подачи раствора и газа в систему. Источники информации, принятые во в шмание при экспертизе . Авторское свидетельство СССР по заявке N° 2374204/25-8. кл, В 23 Р 1/04, 1976.

ЛГ

б-Б

Фиг. 4

z.f

Фиг. 6

Фиг. 7

Фиг.8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической размерной обработки | 1979 |

|

SU865583A2 |

| Устройство для электрохимической размерной обработки | 1976 |

|

SU651931A1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Устройство для изменения на два направления сливаемого из ванны потока обрабатывающей среды | 2016 |

|

RU2643095C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2524483C1 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

| УНИВЕРСАЛЬНАЯ ГЕНЕРИРУЮЩАЯ УСТАНОВКА ТЕПЛОВОГО ГАЗОВОГО ПОТОКА НА ТАНКОВОМ ШАССИ И ПРИВОД УПРАВЛЕНИЯ КРАНОМ ПОДАЧИ ТОПЛИВА ГЕНЕРАТОРА ТЕПЛОВОГО ГАЗОВОГО ПОТОКА | 2007 |

|

RU2353887C2 |

| КОМБИНИРОВАННАЯ СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО АВТОМОБИЛЕЙ | 1996 |

|

RU2117178C1 |

| Рукавный высокотемпературный фильтр | 1989 |

|

SU1681916A1 |

Авторы

Даты

1981-10-23—Публикация

1976-12-20—Подача