(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ | 1994 |

|

RU2057640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СОСТАВ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2336996C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065421C1 |

| ДРЕВЕСНАЯ ПЛИТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2245783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038964C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782754A1 |

| Способ производства древесностружечных плит | 1983 |

|

SU1126458A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКИХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И ПОЛИЭТИЛЕНА | 2005 |

|

RU2314195C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| йСЬСи;^иНАЯ | 1973 |

|

SU387847A1 |

1

Изобретение относится к технологии получения изделий из измельчеиной древесины и.может быть использовано на предприятиях, выпускающих материалы из древесных стружек в виде плит и изделий сложной конфигурации, применяемых в мебельном производстве, авто-и вагоностроении, приборостроении и промышленности строительных конструкций.

Известен способ изготовления древесностружечных плит, включающий смешивание древесных частиц с раствором термопласта в органическом растворителе и последующую переработку в изделие 1 .

Известен также способ изготовления изделий из древесных частиц, включающий смешивание древесных стружек с отходами полиэтилена и термореактивным связующим, формование1 ковра, прессование плит и формование их в профильные изделия 2 .

Недостатками способов являются необходимость применения токсичных и взрЕОвоопасных растворителей .и jnpoдолжительный цикл прессования, включающий стадию охлаждения изделия в форме до температуры ниже температуры размягчения термопласта, что

.не позволяет использовать техноло-. гическую схему рационально и уве- , личить мощность цехов.

Цель изобретения - сокращение технологического цикла и улучшение физико-механических показателей плит.

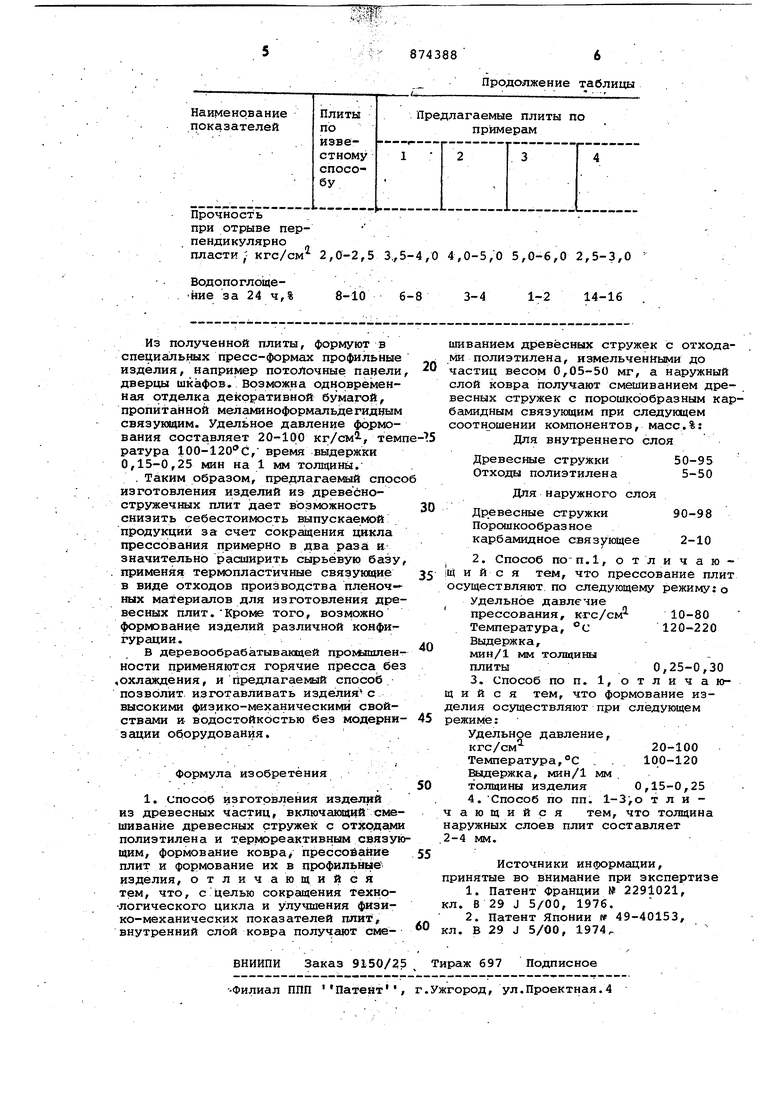

Поставленная цель достигается to тем, что внутренний слой ковра получают смешиванием древесных стружек с отходами полиэтилена, измельченными до частиц весом 0,05-50 мг, а наружный слой - с порошкообразным 5 карбамидным связующим при следующем соотношении компонентов, масс.%:

Для внутреннего слоя Древесные стружки 50-95

5-50

Отходы полиэ тилена

20

Для наружного слоя Древесные стружки 90-98 Порошкообразное карбамидное связующее 2-10 Кроме того, прессование плит

25 осуществляют по следующему режиму: Удельное давление прессования,; кгс/см

10-80 120-220

Температура, С Выдержка, мин/1 мм

30

О , 25-0, 30 толщины плиты

Формование изделия осуществляют ри следугощем режиме: Удельное давление, кгс/см

20-100

Температура, С 100-120

Выдержка,

мин/1 мм толщины

0,15-0,25

изделия

При этом, толщина наружных слоев плит составляет 2-4 мм.

Способ осуществляют следующим образом.

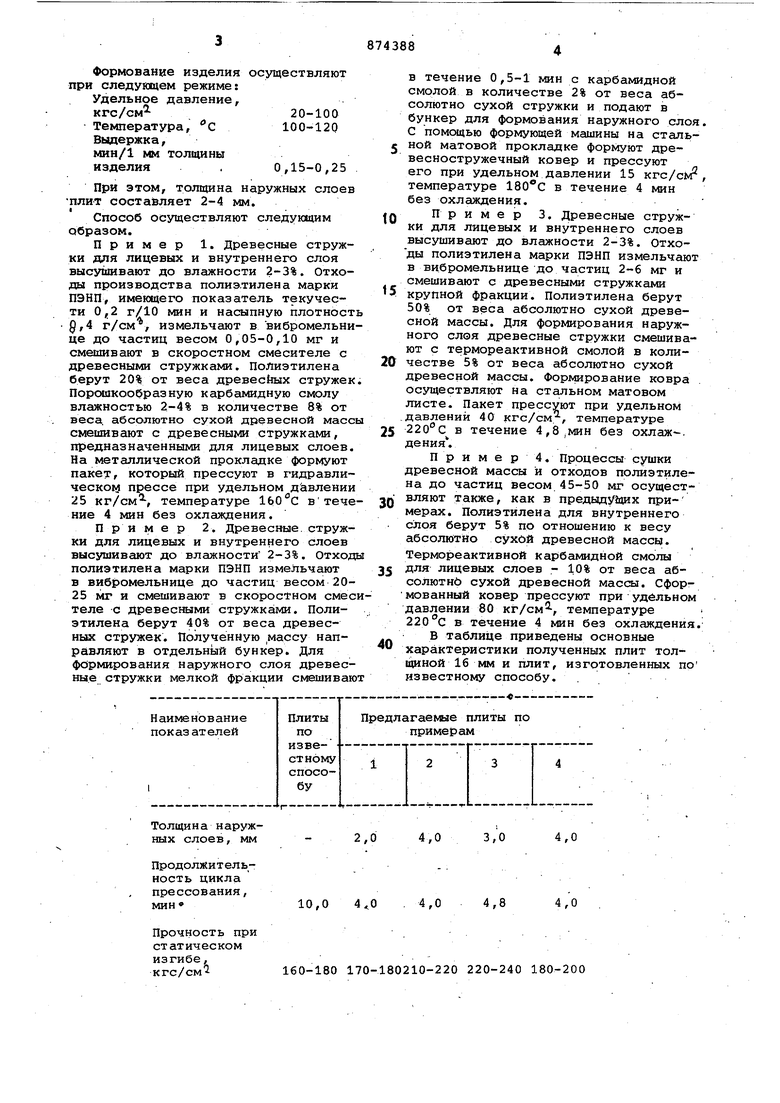

Пример 1. Древесные стружки для лицевых и внутреннего слоя высуйдавают до влажности . Отходы производства полиэтилена марки ПЭНП, имеющего показатель текучести 0,2 г/10 мин и насыпную плотность §,4 г/см, измельчают в вибромельнице до частиц весом 0,05-0,10 мг и смешивают в скоростном смесителе с древесными стружками. Полиэтилена берут 20% от веса древесЬых стружек. Порошкообразную карбамидную смолу влажностью 2-4% в количестве 8% от веса, абсолютно сухой древесной массы смешивают с древесными стружками, предназначенными для лицевых слоев. На металлической прокладке формУют пакет, который прессуют в гидравлическо прессе при удельном давлении 25 кг/см, температуре втечение 4 мин без охлаждения.

Пример 2. Древесные, стружки для лицевых и внутреннего слоев высушивают до влажности 2-3%. Отходы полиэтилена марки ПЭНП измельчают в вибромельнице до частиц весом 2025 мг и смешивают в скоростном смесителе с древесными стружками. Полиэтилена берут 40% от веса древесных стружек. Полученную массу направляют в отдельный бункер. Для формирования наружного слоя древесные стружки мелкой фракции смешивают

10,0 . 4,0 4,8 4,0

160-180 170-180210-220 220-240 180-200

в течение 0,5-1 мин с карбамидной смолой в количестве 2% от веса абсолютно сухой стружки и подают в бункер для формования наружного слоя. С помощью формующей машины на стальной матовой прокладке формуют древесностружечный ковер и прессуют его при удельном давлении 15 кгс/скг , температуре в течение 4 мин без охлаждения.

Пример 3. Древесные стружки для лицевых и внутреннего слоев высушивают до влажности 2-3%. Отходы полиэтилена марки ПЭНП измельчают в вибромельнице до частиц 2-6 мг и смешивают с древесными стружками крупной фракции. Полиэтилена берут 50% от веса абсолютно сухой древесной массы. Для формирования наружного слоя древесные стружки смешивают с термореактивной смолой в количестве 5% от веса абсолютно сухой древесной массы. Формирование ковра осуществляют на стальном матовом листе. Пакет прессуют при удельном .давлений 40 кгс/см, температуре 5 в течение 4,8,мин без охлаж. дения..

П р и м е р 4. Процессы сушки древесной массы и отходов полиэтилена до частиц весом 45-50 мг осуществляют также, как в предыдугдих примерах. Полиэтилена для внутреннего слоя берут 5% по отношению к весу абсолютИо сухой древесной массы. Термореактивной карбамидной смолы для лицевых слоев .- 10% от веса абсолютнб сухой древесной массы. Сформованный ковер прессуют при удельном давлении 80 кг/см , температуре в течение 4 мин без охлаждения.

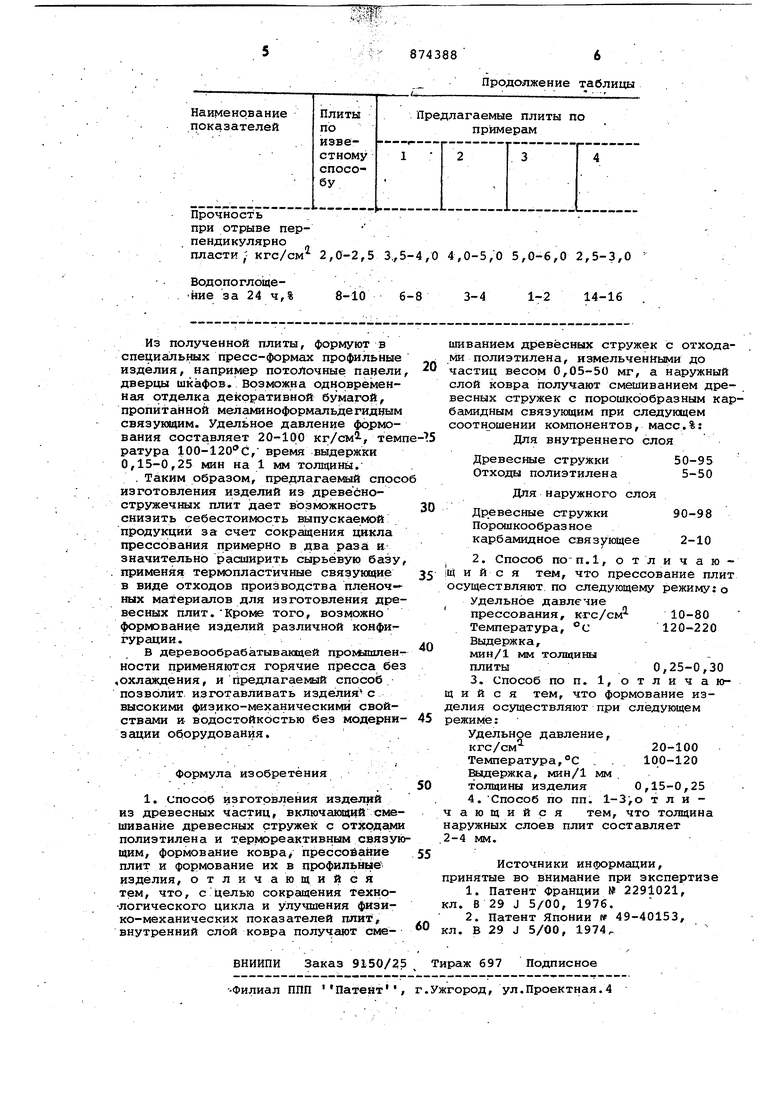

В таблице приведены основные характеристики полученных плит толщиной 16 мм и плит, изготовленных по известному способу. .

2,0 4,0 3,0 4,0

874388 6

Продолжение таблицы

Авторы

Даты

1981-10-23—Публикация

1980-05-13—Подача