го

о: ел

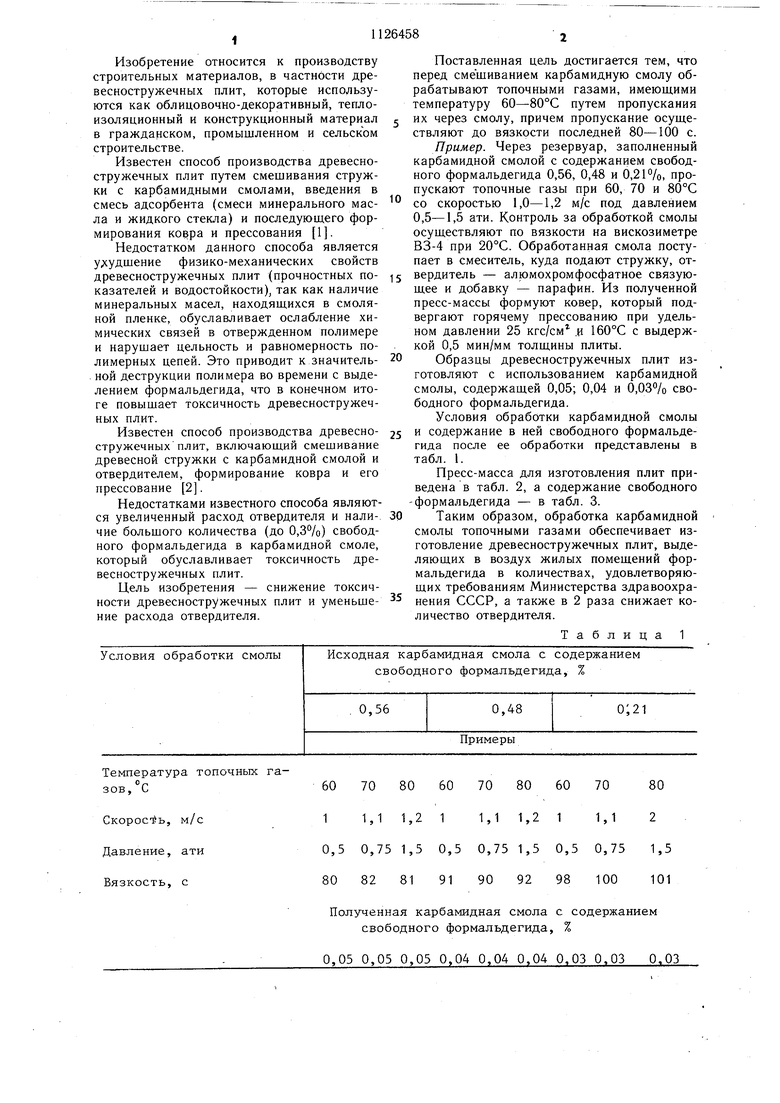

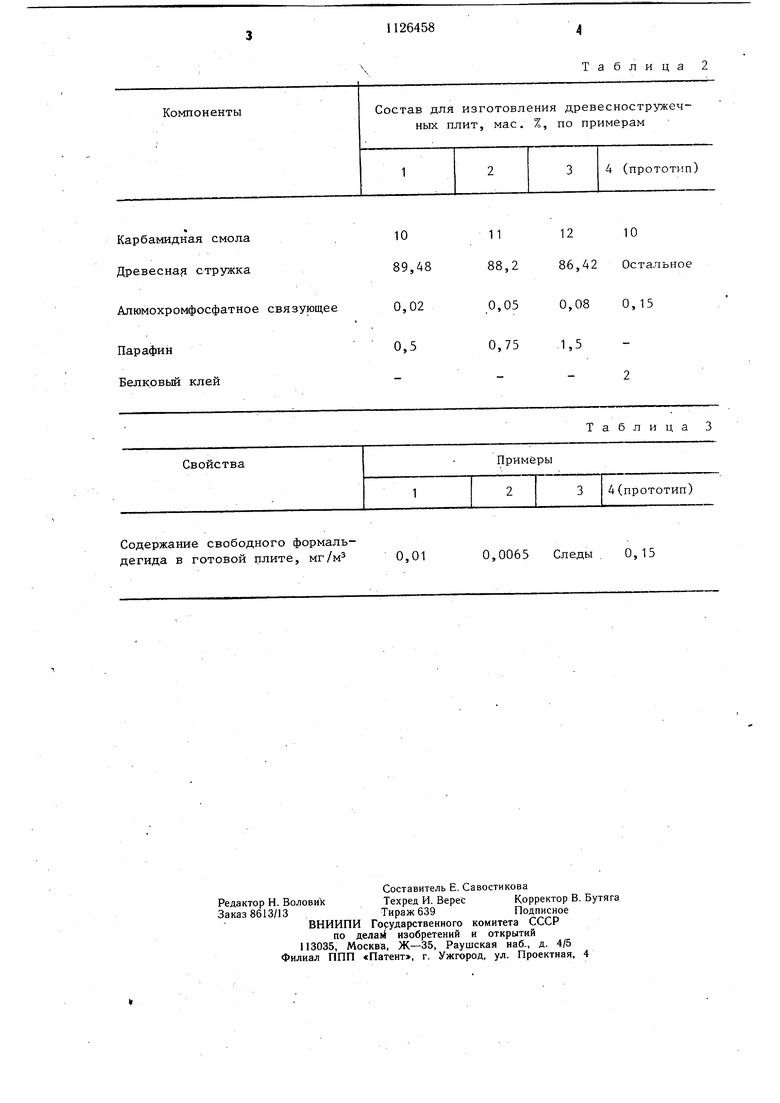

СХ) Изобретение относится к производству строительных материалов, в частности древесностружечных плит, которые используются как облицовочно-декоративный, теплоизоляционный и конструкционный материал в гражданском, промышленном и сельском строительстве. Известен способ производства древесностружечных плит путем смешивания стружки с карбамидными смолами, введения в смесь адсорбента (смеси минерального маела и жидкого стекла) и последуюш,его формирования ковра и прессования 1. Недостатком данного способа является у;(удшение физико-механических свойств древесностружечных плит (прочностных показателей и водостойкости), так как наличие минеральных масел, находяш,ихся в смоляной пленке, обуславливает ослабление химических связей в отвержденном полимере и нарушает цельность и равномерность полимерных цепей. Это приводит к значительной деструкции полимера во времени с выделением формальдегида, что в конечном итоге повышает токсичность древесностружечных плит. Известен способ производства древесностружечных плит, включающий смешивание древесной стружки с карбамидной смолой и отвердителем, формирование ковра и его прессование 2. Недостатками известного способа являются увеличенный расход отвердителя и наличие большого количества (до 0,3%) свободного формальдегида в карбамидной смоле, который обуславливает токсичность древесностружечных плит. Цель изобретения - снижение токсичности древесностружечных плит и уменьшение расхода отвердителя. Поставленная цель достигается тем, что перед смешиванием карбамидную смолу обрабатывают топочными газами, имеющими температуру 60-80°С путем пропускания их через смолу, причем пропускание осуществляют до вязкости последней 80-100 с. Пример. Через резервуар, заполненный карбамидной смолой с содержанием свободного формальдегида 0,56, 0,48 и 0,21%, пропускают топочные газы при 60, 70 и 80°С со скоростью 1,0-1,2 м/с под давлением 0,5-1,5 ати. Контроль за обработкой смолы осуществляют по вязкости на вискозиметре ВЗ-4 при 20°С. Обработанная смола поступает в смеситель, куда подают стружку, отвердитель - алюмохромфосфатное связующее и добавку - парафин. Из полученной пресс-массы формуют ковер, который подвергают горячему прессованию при удельном давлении 25 кгс/см .и 160°С с выдержкой 0,5 мин/мм толщины плиты. Образцы древесностружечных плит изготовляют с использованием карбамидной смолы, содержащей 0,05; 0,04 и 0,03% свободного формальдегида. Условия обработки карбамидной смолы и содержание в ней свободного формальдегида после ее обработки представлены в табл. 1. Пресс-масса для изготовления плит приведена в табл. 2, а содержание свободного формальдегида - в табл. 3. Таким образом, обработка карбамидной смолы топочными газами обеспечивает изготовление древесностружечных плит, выделяющих в воздух жилых помещений формальдегида в количествах, удовлетворяющих требованиям Министерства здравоохранения СССР, а также в 2 раза снижает количество отвердителя. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2041813C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782754A1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2037505C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРУЖЕЧНО-КЛЕЕВОЙ СМЕСИ | 1994 |

|

RU2071416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2068856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1998 |

|

RU2140351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2527524C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОТОКСИЧНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2026178C1 |

СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающий смешивание древесной стружки с карбамидной смолой и отвердителем, формирование ковра и его прессование, отличающийся тем, что, с целью снижения токсичности древесностружечных плит и уменьшения расхода отвердителя, перед смешиванием карбамидную смолу обрабатывают топочными газами, имеющими температуру 60-80°С путем пропускания их через смолу, причем пропускание осуществляют до вязкости последней 80-100 с.

Температура топочных га°г60 зов, С CKopocTib, м/с 1 0,5 Давление, ати 80 Вязкость, с Полу

0,05 0,05 0,05 0,04 0,04 0,04 0.03 0.03 0.03 70 80 6070 80 607080 1,11,211,11,211,12 0,75 1,5 0,50,75 1,5 0,50,751,5 82 81 9190 92 98100101 ченная карбамидная смола с содержанием свободного формальдегида, %

Содержание свободного формальдегида в готовой плите, мг/м 0,01

Таблица 2

0,0065 Следы . О,15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ снижения выделения формальгида из изделий, содержащих древесные частицы с карбамидными смолами | 1973 |

|

SU480555A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства древесностружечных плит | 1977 |

|

SU642210A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-11-30—Публикация

1983-05-25—Подача