(54) СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЖЕЛЕЗА

1

Изобретение относится к технолоfviK получения бромистых солей, Широко применяемых в химической прогфииленности.

Известен способ получения бромисTH ic метсшлов путем взаимодействия в растворе брома, окиси или гидроокиси металла к восстановителя - уротропина, мочевины или цианамида. Удельная производительность 1 м 0,61 кг/ч 1 ..

Недостатком известного способа является низкая производительность процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения бромистого железа путем взаимодействия раствора бромно-бромистого железа и сернистого железа при температуре 15-25с при соотношении массы сернистого железа к массе раствора, равном 2,6 - 3,0. Получают продукт , содержащий трехвалентного железа менее 0,2% t2.

Однако епособ имеет недостаточно высокую скорость процесса 11,6 -.151,2 ч .

Цель изобретения - повышение скорости процесса до 2000 ч при сохранении высокого качества и выхода продукта.

Поставленная цель достигается тем, что согласно способу получения бромистого железа, заключающемуся во взаимодействии бромсодержащего соединения с сернистым железом, в качестве бромсодержащего соединения используют бро1давоздуи1ную смесь, кото10рую подают в пересчете на бром о расходом 0,005-0,030 кг/ч на 1 м поверхности частиц сернистого железа и с объемной скоростью 700-2000 ч- , а взаимодействие осуществляют при

15 подаче воды или раствора бромистого железа с расходом 0,003-0,120м /ч.

Отличительными признаками способа являются следующие. В качестве бромсодержащего соединения используют бромозоздушную смесь, которую подают с расходом 0,05-0,030 кг/ч на 1 м поверхности частиц сернистого железа с объемной скоростью 7002000 , а взаимодействие осуществляют при подаче воды или раствора бромистого железа с расходом 0,0030,120 MV4.

Пример 1. В вертикальный цилиндрический реактор снизу из

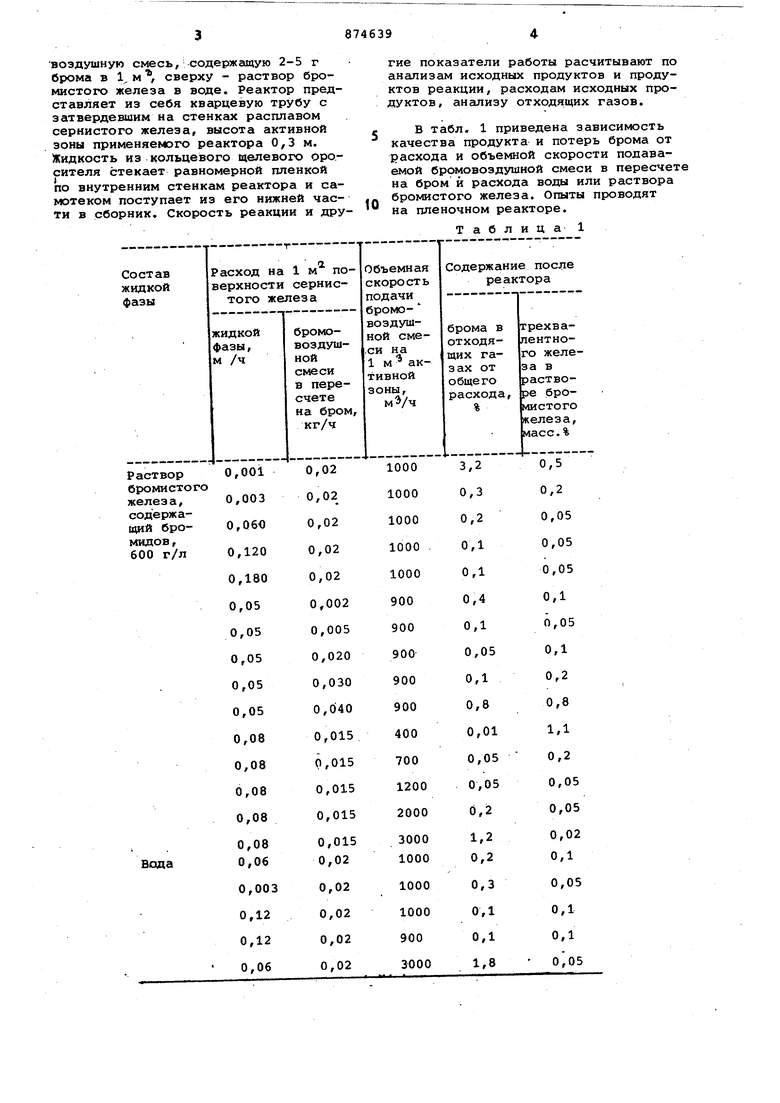

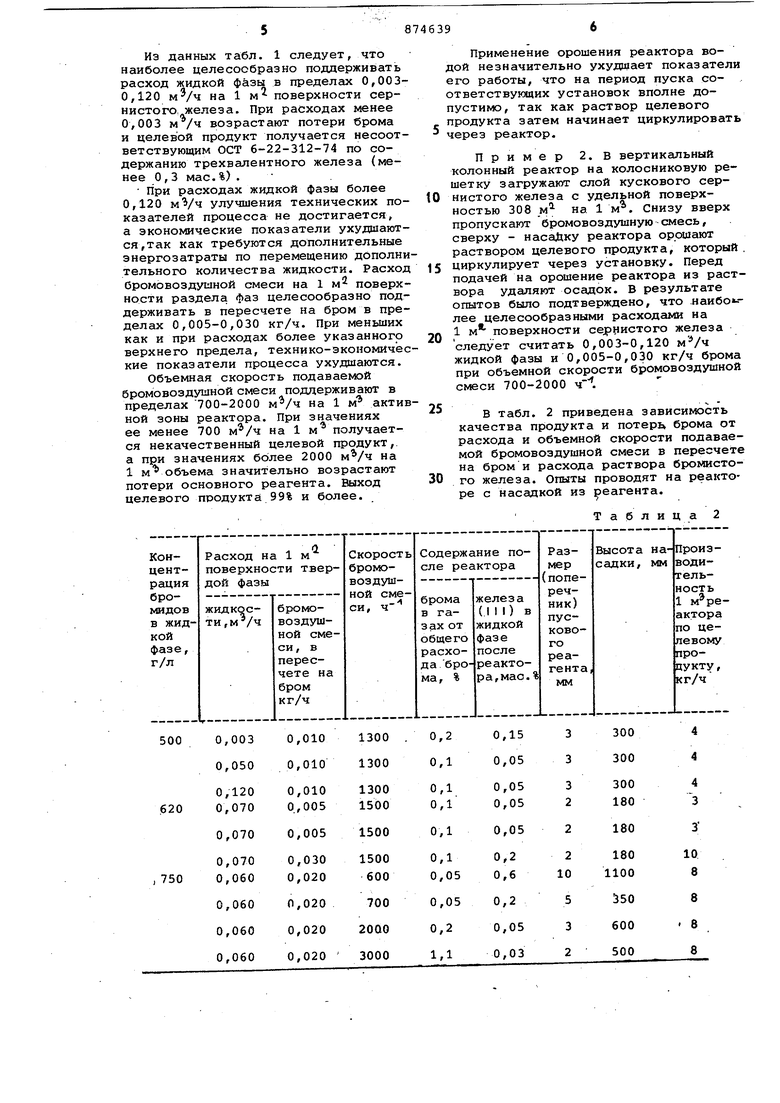

30 .специального генератора подают бромовоздушную смесь, -содержащую 2-5 г брома в 1, м , сверху - раствор бромистого железа в воде. Реактор представляет из себя кварцевую трубу с затвердевшим на стенках расплавом сернистого железа, высота активной зоны применяемого реактора 0,3 м. Жидкость из кольцевого щелевого оросителя стекает равномерной пленкой по внутренним стенкам реактора и самотеком поступает из его нижней части в сборник. Скорость реакции и дру гие показатели работы расчитывают по анализам исходных продуктов и продуктов реакции, расходам исходных продуктов, анализу отходящих газов. В табл. 1 приведена зависимость качества продукта и потерь брома от расхода и объемной скорости подаваемой бромовоздушной смеси в пересчете на бром и расхода воды или раствора бромистого железа. Опыты проводят на пленочном реакторе. Таблица Из данных табл. 1 следует, что наиболее целесообразно поддерживать расход жидкой фазы в пределах 0,003 0,120 MV4 на 1 м поверхности сернистого, железа. При расходах менее 0,003 м /ч возрастают потери брома и целевой продукт получается несоответствующим ОСТ 6-22-312-74 по содержанию трехвалентного железа (менее О,3 мае.%). При расходах жидкой фазы более 0,120 MV4 улучшения технических показателей процесса не достигается, а экономические показатели ухудшаются,так как требуются дополнительные энергозатраты по перемещению дополни тельного количества жидкости. Расход бромовоздушной смеси на 1 м поверх ности раздела фаз целесообразно поддерживать в пересчете на бром в пределах 0,005-0,030 кг/ч. При меньших как и при расходах более указанного верхнего предела, технико-экономичес кие показатели процесса ухудшаются. Объемная скорость подаваемой бромовоздушной смеси поддерживают в пределах 700-2000 на 1 м актив ной зоны реактора. При значениях ее менее 700 на 1 м получается некачественный целевой продукт,, а при значениях бЬлее 2000 на 1 м объема значительно возрастают потери основного реагента. Выход целевого продукта 99% и более. Применение орошения реактора воой незначительно ухудшает показатели го работы, что на период пуска сответствуквдих установок вполне доустимо, так как раствор целевого родукта затем начинает циркулировать ерез реактор. Пример 2. в вертикальный колонный реактор на колосниковую решетку загружают слой кускового сернистого железа с удельной поверхностью 308 м на 1 м. Снизу вверх пропускают бромовоздушную смесь, сверху - насаДку реактора ор.сяяают раствором целевого продукта, который . циркулирует через установку. Перед подачей на орошение реактора из раствора удаляют осадок. В результате опытов было подтверждено, что наибо -лее целесообразными расходами на 1 м поверхности сернистого железа следует считать 0,003-0,120 жидкой фазы и 0,005-0,030 кг/ч брома при объемной скорости бромовоздушной смеси 700-2000 ч . в табл. 2 приведена зависимость качества продукта и потерь брома от расхода и объемной скорости подаваемой бромовоздушной смеси в пересчете на бром и расхода раствора бромистого железа. Опыты проводят на реакторе с насадкой из реагента. Таблица 2 Из табл. 2 следует, что гетерогенная реакция протекает одинаково как на плавленном материале, так и на кусковом, а результаты работы реактора определяются соотношениями реагентов, подаваемых на единицу объема реактора. Эти соотношения имеют верхний и нижний пределы, образуя опти-: мальную область изменения технологических параметров. На основании полученных данных выведено . уравнение для расчета минимальной толщины слоя кускового материала в реакторе при ведении процесса в указанной области изменения параметров Н 1бОа Wl,5, где Н - минимальная (без запаса) высота слоя кускового реагента мм; 160 - экспериментальный коэффициент f я - поперечник куска материала, V/ - линейная скорость газа в сво бодном сечении аппарата,м/с. Выделения сероводорода при проведении опытов не наблюдают. Выход про дукта до 99,6%. Для отделения осадка серы из раствора целевого продукта целесообразно применять фильтрующую центрифугу, промывные воды с которой можно испол зовать для восполнения недостатка воды в системе, ввиду отбора части целевого продукта в виде раствора после фильтрации. При применении при рюдного сульфида железа в качестве побочного продукта получается сера элементарная, т.е. более ценный продукт , чем исходное сырье, Таким образом, предлагаемой способ позволяет повысить скорость процесса с 11,6-151,2-до IOO-20OO ч- при сохранении высокого качества (содержание трехвалентного железа в целевом продукте менее 0,2%) и выхода продукта (99,0 - 99,6%). Экономический эффект составит 60 тыс. руб/год на каждые 1000 т/год мощности по целевому продукту. Формула изобретения Способ получения бромистого железа путем взаимодействия бромсодержащего соединения с сернистым железом, отличающийся тем, что, с целью повышения скорости процесса при сохранении высокого качества и выхода продукта, в качестве бромсодержащего соединения ИСПОЛЬЗУЮТ бромовоздушную смесь, кoTOpyip подают в пересчете на бром с расходом 0,0050,030 кг/ч на 1 м поверхности частиц сернистого железа с объёмной скоростью 700-2000 , а взаимодействие осуществляют при подаче воды иЛи раствора бромистого железа с расходом 0,003-0,120 мУч. Источники информации, принятые во внимание при Экспертизе 1.Патент СССР 8215, кл. С 01 В 9/04, 28.02.29. 2.Авторское свидетельство СССР по заявке 2661037, кл. С 01 В 9/04, 29.08.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения раствора бромистого железа | 1978 |

|

SU787358A1 |

| Способ получения бромовоздушной смеси | 1980 |

|

SU929539A1 |

| Способ получения брома | 1981 |

|

SU1006369A1 |

| Способ получения раствора бромистого железа | 1980 |

|

SU948888A1 |

| Способ получения бромного железа | 1978 |

|

SU814876A1 |

| Способ извлечения брома | 1983 |

|

SU1116002A1 |

| Способ получения бромистоводородной кислоты | 1980 |

|

SU865775A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ ПРИРОДНЫХ ХЛОРИДНЫХ ВОД С ПОЛУЧЕНИЕМ БРОМИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2360039C2 |

| Способ извлечения брома из растворов | 1987 |

|

SU1432000A1 |

| Способ получения галогенидов металлов и гидроокиси алюминия | 1981 |

|

SU977385A1 |

Авторы

Даты

1981-10-23—Публикация

1979-11-11—Подача