(54) СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА НРО7ЦИСТОГО ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения раствора бромистого железа | 1978 |

|

SU787358A1 |

| Способ получения бромистого железа | 1979 |

|

SU874639A1 |

| Способ извлечения брома из растворов | 1987 |

|

SU1432000A1 |

| Способ получения бромистоводородной кислоты | 1980 |

|

SU865775A1 |

| Способ получения галогенидов металлов и гидроокиси алюминия | 1981 |

|

SU977385A1 |

| Способ получения бромного железа | 1978 |

|

SU814876A1 |

| Способ извлечения брома | 1988 |

|

SU1606450A1 |

| Способ получения бромидов щелочных и щелочноземельных металлов | 1979 |

|

SU865776A1 |

| Способ получения бромидов щелочных металлов | 1935 |

|

SU48226A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА | 1996 |

|

RU2110486C1 |

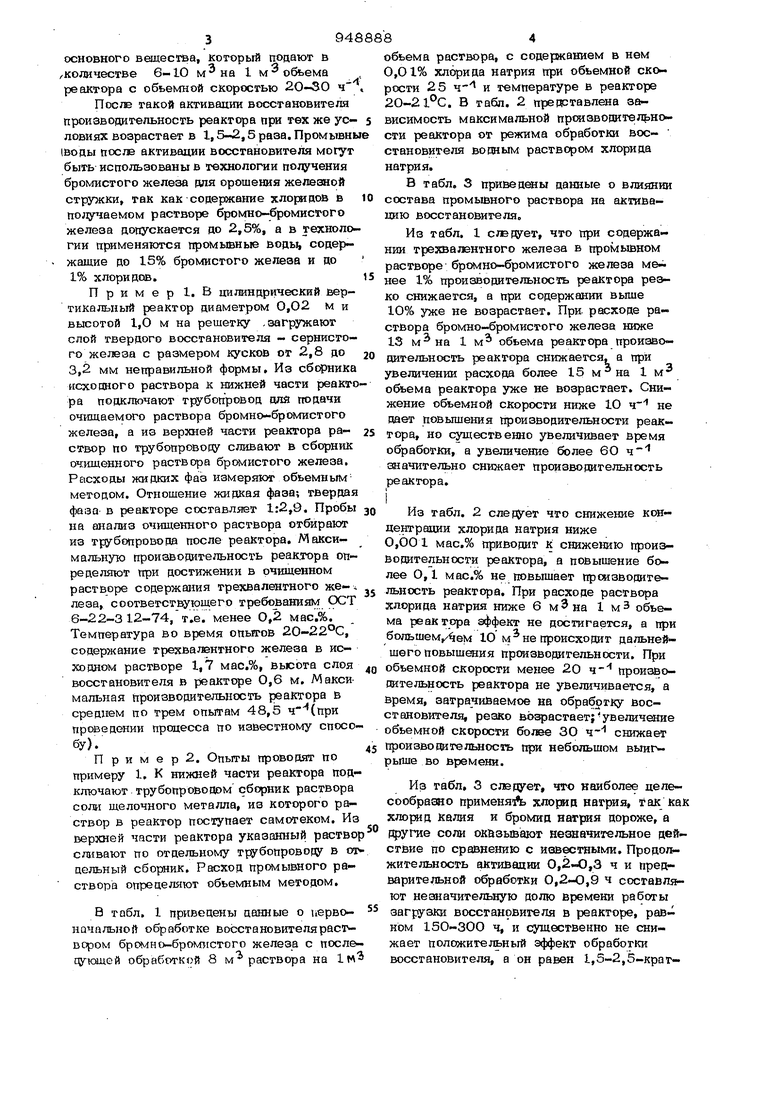

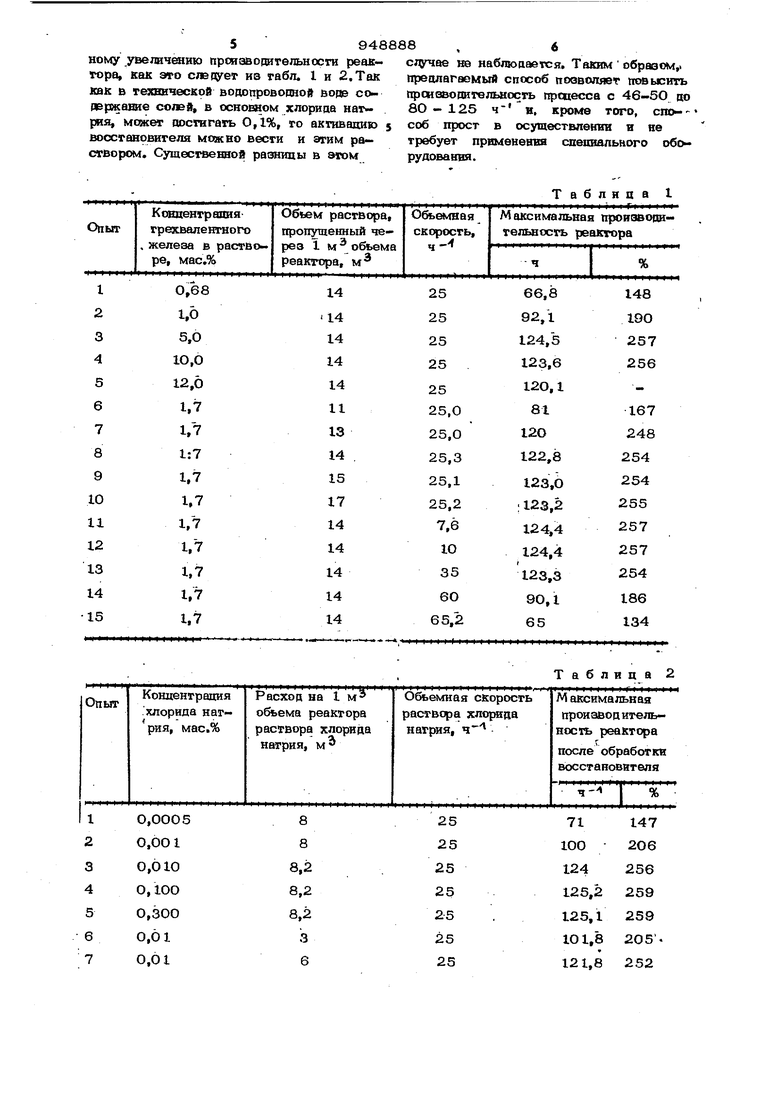

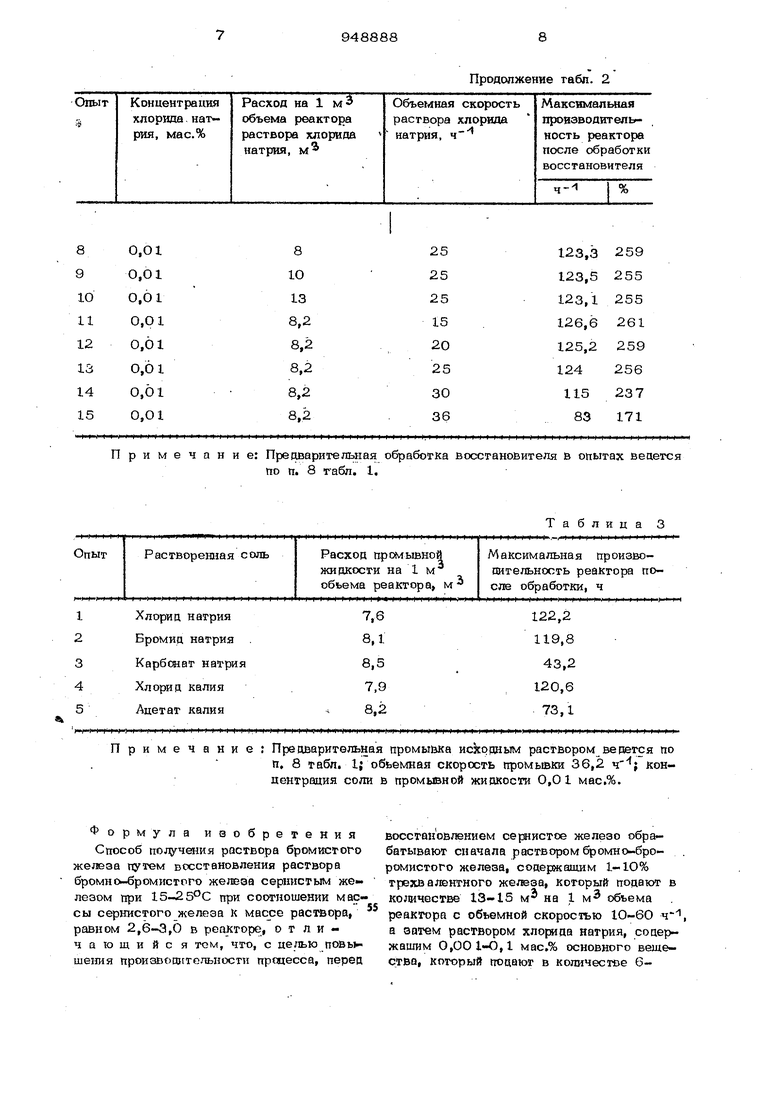

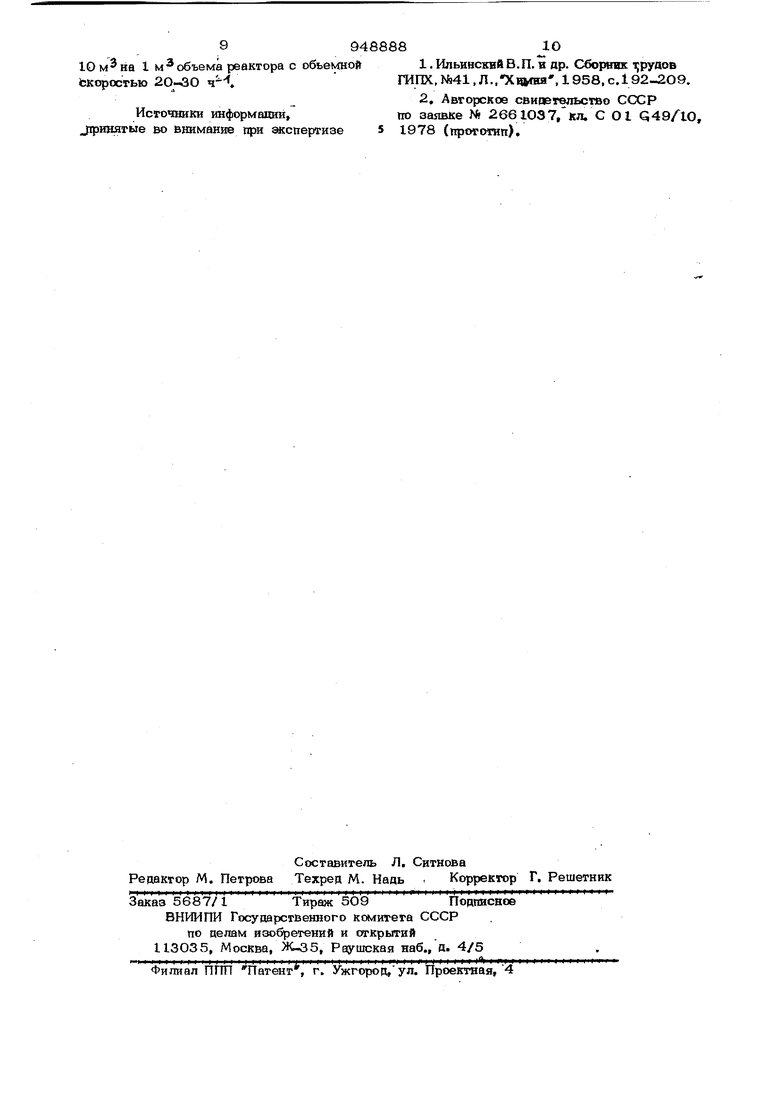

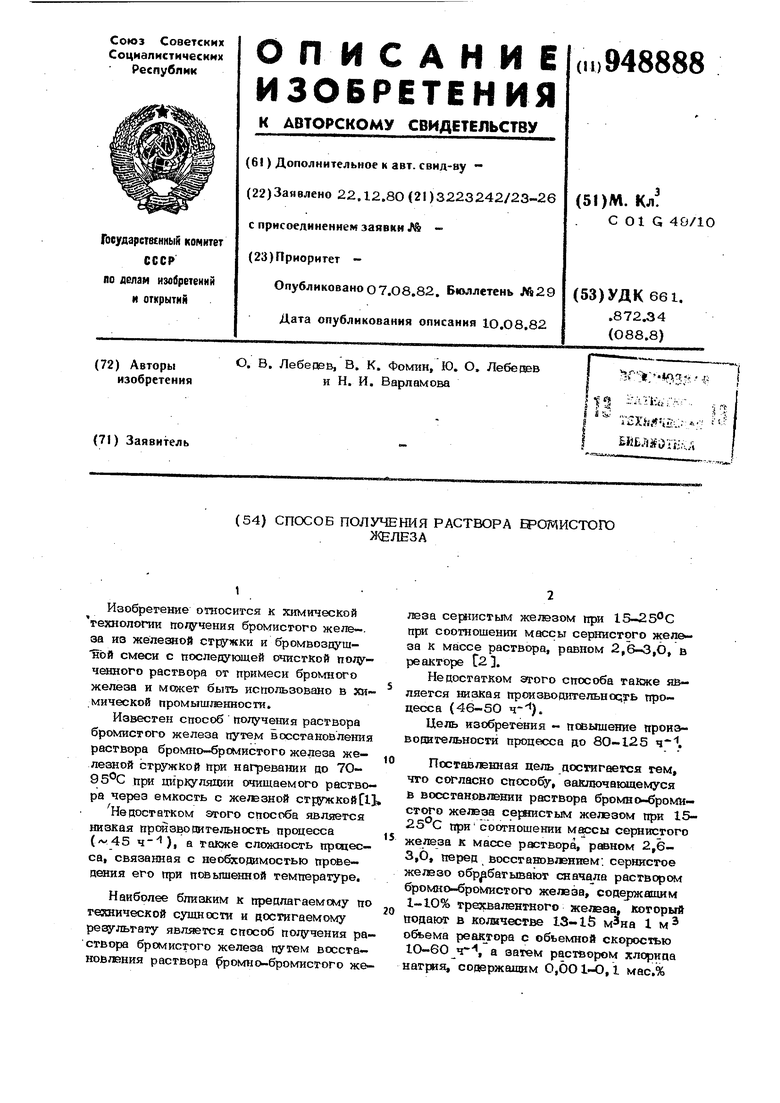

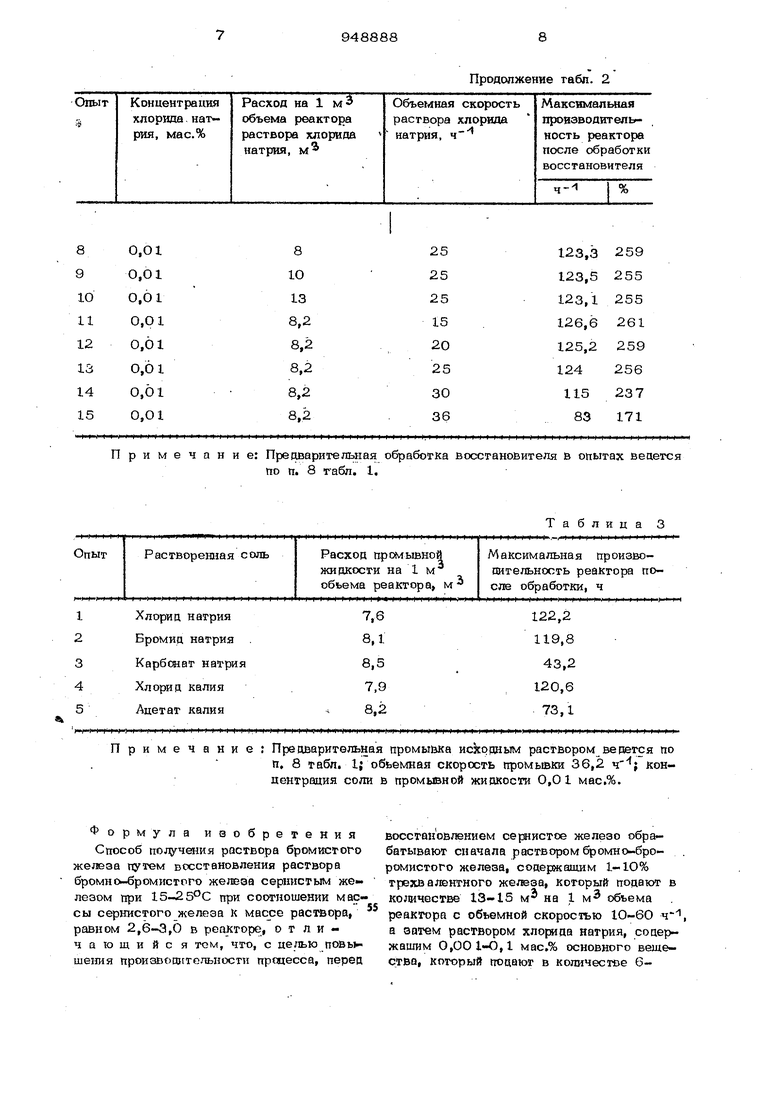

Изобретение относится к химической технологии получения бромистого желе-, за из железной стружки и бромвозоуш Вой смеси с последующей очисткой полученного раствора от примеси бромного железа и мшсет быть использовано в хи мической пpoмышJюш ocти, Известен способ получения раствора бромистого железа путем восстановления раствора бромно-брсмистого железа железной стружкой при нагревании до 7О95 С при циркулядии очищаемого раствора через емкость с жежзной стрвоккойС Недостатком этого способа является низкая производительность процесса (45 ), а также сложность прсдесса, связанная с необходимостью проведения его при повышенной температуре. Наиболее близким к предлагаемому по технической сущности и досиггаемому реа гльтату является способ получения раствора бромистого железа путем восстановления раствора ромно-бромистого же- леза сернистым желэзом при 15-25 С при соотношении массы сернистого железа к массе раствора, равном 2,6-3,О, в реакторе С21. Недостатком этого способа также является низкая производаггельнос;ть процесса (46-SO ч-). Цель изобретения - псвыщение проиэводительности процесса до 8О-125 . Постав квная цель достигается гем, что согласно способу, заключакдаемуся в восстановлении раствора бромно-бромй- стого железа сернистым железом при 152.5 С при соотношении массы сернистого железа к массе раствора, рфном 2,63,О, перед восстановлением: сернистое железо обрабатывают сначала раствором бромно-бромистого железа, содержащим 1-10% трезсвалэнтного железа. Который подают в количесгве 13-15 1 м объема peaKjTopa с объемной скоростью 1О-60 ч, а затем раствором хлорида натр1Я, содержащим 0,ОО1-0,1 мас,% основного вещества, который подают в количестве 6-10 м на I м объема реактора с объемной скоростью 20-30 ч Послэ такой активации восстановителя производительность реактора при тех же ус- ловиях возрастает в 1,5-2,5 раза. Промывны 1ВОДЫ посш активации восстановителя могут быть использованы в технологии получения бромистого железа для орошения железной стружки, так как содержание хлор1Дов в получаемом растворе бромно-бромистого железа допускается до 2,5%, а в технологии применяются промывные водьь содержащие до 15% 6povffiCToro железа к до 1% хлоридов. Пример 1. В цилиндрический вертикальный реактор диаметром 0,О2 м и высотой 1,О м на решетку .загружают слой твердого восстановителя - сернистого железа с размером кусков от 2,8 до 3,2 мм неправильной формы. Из сборника исхооного раствора к нижней части реакто ра подключают трубопровод длй подачи очищаемого раствора бромно-бромистого железа, а иа верхней части реактора раствор по трубопровору сливают в сборник очищенного раствора бромистого железа. Расходы жидких фаз измеряют объемным методом. Отношение жидкая фаза; твердая фаза в реакторе составляет 1:2,0. Пробы на анализ очищенного раствора отбирают из трубопровода после реактора. Максимальную производательносгъ реактора определяют при достижении в очищенном растворе содержшгая трехвалет1тного железа, соответствующего требованиям ОСТ 6-22-3 12-74,т.е. менее 0,2 мас.%. Температура во время опытов 20-22°С, содержание трехвалентного железа в исхо ином растворе 1,7 мас.%, высота слоя восстановителя в реакторе 0,6 м. Максимальная производительность реактора в среднем по трем опытам 48,5 (при проведении продесса по известному спосоП р и м е р 2. Опыты проводят по примеру 1. К нижней части реактора подключают трубопроводом сборник раствора соли щелочного металла, из которого раствор в реактор поступает самотеком. Из верхней части реактора указанный раство сливают по отдельному трубопроводу в от дельный сборник. Расход промывного раствора определяют объемным методом. В табл. 1 приведены данные о иервоначальной обработке восстановителя раствором бромно-бромистого железа с послесщ юдей обработкой 8 м раствора на Iw объема раствора, с содержанием в нем 0,01% хлорида натрия при объемной cKtvрости 25 ч- и температуре в реакторе 2О-21°С. В табл. 2 представлена зависимость максимальной пршзводител|зН сти реактора от режима обработки восстановителя водным раствором хлорида натрия. В табл. 3 приведшы данные о влиянии состава промывного раствора на активацию восстановителя. Из табл. 1 С11вдует, что при содержании трехвалентного железа в промывном растворе бромно-бромистого железа ме нее 1% производительность реактора резко снижается, а при содержании вьпие 1О% уже не возрастает. При расходе раствора бромно-бромистого железа ниже 13 1 м объема реактора производительность реактора снижается, а при увеличении расхода более 15мна 1м объема реактора уже не возрастает. Снижение объемной скорости ниже 10 не дает повышения производительности реактора, но существенно увеличивает время обработки, а увеличение более 60 ч значительно снижает производительность реактора. Из табл. 2 что снижение концентрации хлорида натрия ниже 0,00 1 мас.% приводит к снижешю производительности реактора, а повышение более 0,1 мас.% не повышает производательность реактора. При расходе раствора хлорида натрия ниже 6 м на 1 м 3 объема реактора эффект не достигается, а при большем, 10 м не происходит дальнейшего повышения пршзводительности. При объемной скорости менее 20 ч- производительность реактора не увеличивается, а время, затрачиваемое на обработку восстановителя, резко возрастает}увеличение объемной скорости более ЗО ч- снижает производительность щзк небольшом выигрыше во времени. Из табл. 3 следует, что наиболее целесообразно применял хлоуид натрия, гак как хлорид калия и бромид натрия дороже, а pqpyrHe соли оказьшают незначительное действие по сравнению с иввестными. Продолжительность активации 0,2-О,3 ч и предварительной обработки 0,2-О,9 ч составляют незначительную долю времени работы загрузки восстановителя в реакторе, равном 150-300 ч, и существенно не снижает положите№ный эффект обработки восстановителя, а он равен 1,5-2,5-кратному увеличению пршзвоцител ности реактора, как это спеаует из габл. 1 и 2. Так как в техвнческой водопровооной вода содержасие солей, в основном хлорица наг рия, Mcgker оостогать О,1%, го активахшю s восстановителя можно вести и этим раствором. Существенной разницы в этом

случае не наблюдается. Таким образом, преолагаемый способ позволяет пе«ысить пршзвопительность пршесса с 46-5О до 8О - 125 ч в. кроме того, спо- - соб прост в осушествленки н не требует применеввя ссешшльного оборудования.

Таблица I Примечание Формула изобретения Способ получения раствора бромистого железа путем восстановления раствора бромно-бромистого желЕэа сернистым железом при 15-25°С при соотношении массы сернистого железа К раствора, равном 2,6-3,0 в реакторе, отличающийся том, что, с целью noBbtшения произвошгтельности процесса, перец

Продолжение табл. 2 ; Предварительная промыька HckpplHbiM раствором ведатся по п. 8 табл. 1{ обьемная скорость промывки 36,2 концентрвдия соли в промывной жидкости 0,01 мас,%. восстановлением сернистое железо обрабатывают сначала растворомбромно-броромистого железа, содержаошм 1-1О% трехвалентного желэза, который подают в количестве 13-15 м на 1 м объема реактора с обьемной скоростью 10-60 ч , а затем раствором хлорида натрия, cotxepжаишм 0,001-0,1 мас,% основного вещества, который подают в количестве 69948888lO

lO M на 1 M объема реакгора с объемной1. ИпьинскийВ.П. и др. Сборшпс ijpyaoB

Ькорсстью 2О-;ЗО ч-.ГИПХ,М941,Л.,,1958,с.192-2О9.

Источники информации,до заявке N 266 1037,кл. С О1 Q49AO,

jipHHflTbie во внимание ггри экспертизе 5 1978 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-12-22—Подача