t

Изобретение относится к технологии получения бромистых солей металлов с переменной валентностью.

Известен способ получения растворов бромистых метёшлов путем взаимо- 5 действия окисей, гидратов окисей и карбонатов соответствующих металлов с бромом в присутствии восстановителей и воды.

Недостатком этого способа являет- 10 ся низкая производительность процесса 1.

Известен также способ получения раствора бромистого железа путем восстановления раствора бромно-бромисто-|5 го железа твердым железосодержащим восстановителем. В качестве железосодержащего восстановителя используют железную стружку, а восстановление ведут при 70-95с. На получение 1т 20 бромистого железа в растворе при проведении процесса при +90 С расходуется 840-10 Дж тепловой энергии. В производственных условиях процесс ведут при циркуляции нагретого раство- 25 ра бромно-бромистого железа через железную стружку в течение 6-8 ч. При этом получают раствор бромистого железа, содержащий менее 0,2 масс.% трехвалентного железа, что требуете 30

по ОСТ 6-22-312-74, поэтому на цирку.ляцию раствора дополнительно к указанному расходуют еще по 5-10 Дж на 1 т целевого продукта fj Недостатками способа являются сложность процесса из-за необходимости подогрева раствора, низкая производительность процесса 0,15 ч вследствие длительного времени проведения процесса и высокие энергетические затраты.

Цель изобретения - упрощение процесса за счет исключения нагревания раствора, повышение производительности процесса до 10-150 ч- и снижение энергетических затрат до 5-10 Дж на 1 т 100%-ного готового продукта.

Поставленная цель достигается тем, что в способе получения раствора бромистого железа путем восстановления раствора бромно.-бромистого железа твердим железосодержащим восстановителем восстановление ведут при 15-25 С, а в качестве железосодержащего восстановителя используют сернистое железо, соотношение массы сернистого железа к массе раствора поддерживают равным 2,6-3,0, а высоту слоя сернистого железа берут равной 0,2-0,5 м.

Пример 1. Навеску раствора Сромно-бромистого желеэг помещают в коническую колбу. Затем туда добавляют раздробленное сернистое железо Фрак1и1и размером до 2 мм. Фракцию размером до 2 мм получают дроблением и просеиванием плава технического сернистого железа. Смесь .раствора и реагента-восстановителя взбалтывают.

|Через определенные промежутки времен отбирают пробы для анализа на содержание трехвалентного (окисного) железа по методу испытания по ОСТ6-22-312-74.

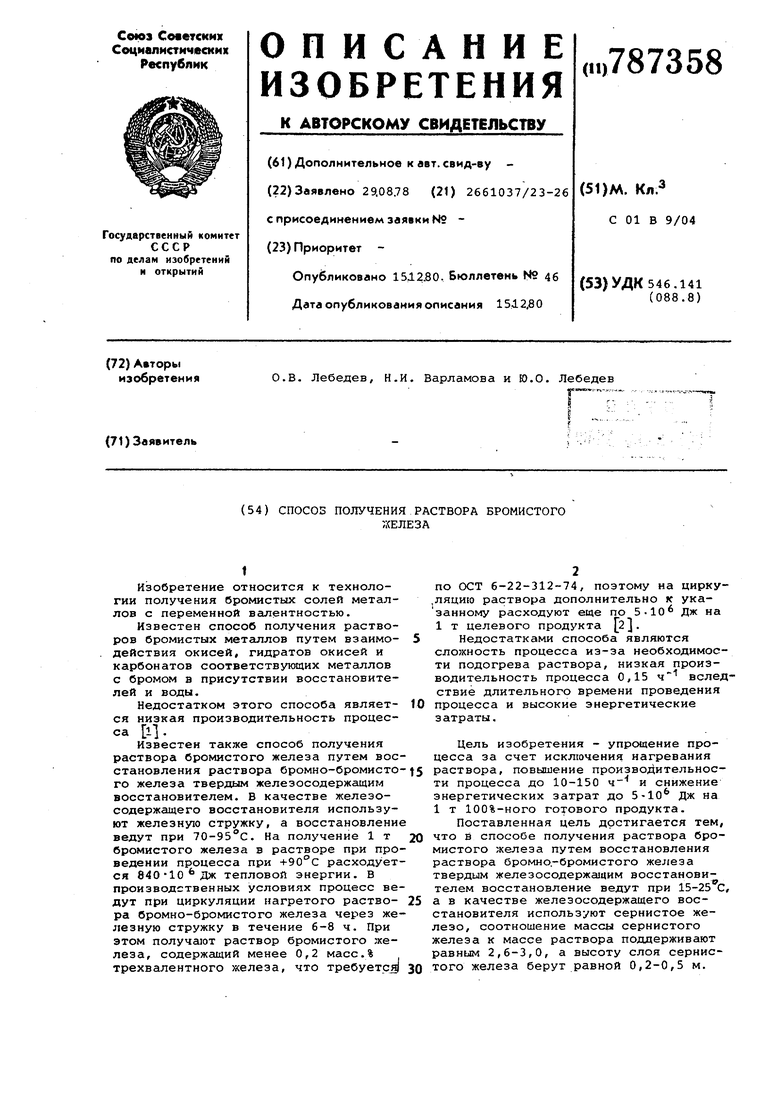

В табл. 1 приведена зависимость производительности реактора от соотношения массы сернистого железа к массе раствора.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения раствора бромистого железа | 1980 |

|

SU948888A1 |

| Способ получения бромистого железа | 1979 |

|

SU874639A1 |

| Способ извлечения брома из растворов | 1987 |

|

SU1432000A1 |

| Способ получения бромного железа | 1978 |

|

SU814876A1 |

| Способ получения бромистоводородной кислоты | 1980 |

|

SU865775A1 |

| Способ получения галогенидов металлов и гидроокиси алюминия | 1981 |

|

SU977385A1 |

| Способ регенерации растворов бромисто-бромного железа | 1990 |

|

SU1791472A1 |

| Способ получения бромистых металлов | 1979 |

|

SU882916A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО КАЛИЯ | 1994 |

|

RU2116243C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА | 1997 |

|

RU2095451C1 |

Из табл. 1.следует, что при соотисяиении массы сернистого железа к массе раствора ,6 и 7 3,0 производительность реактора снижается. JQ

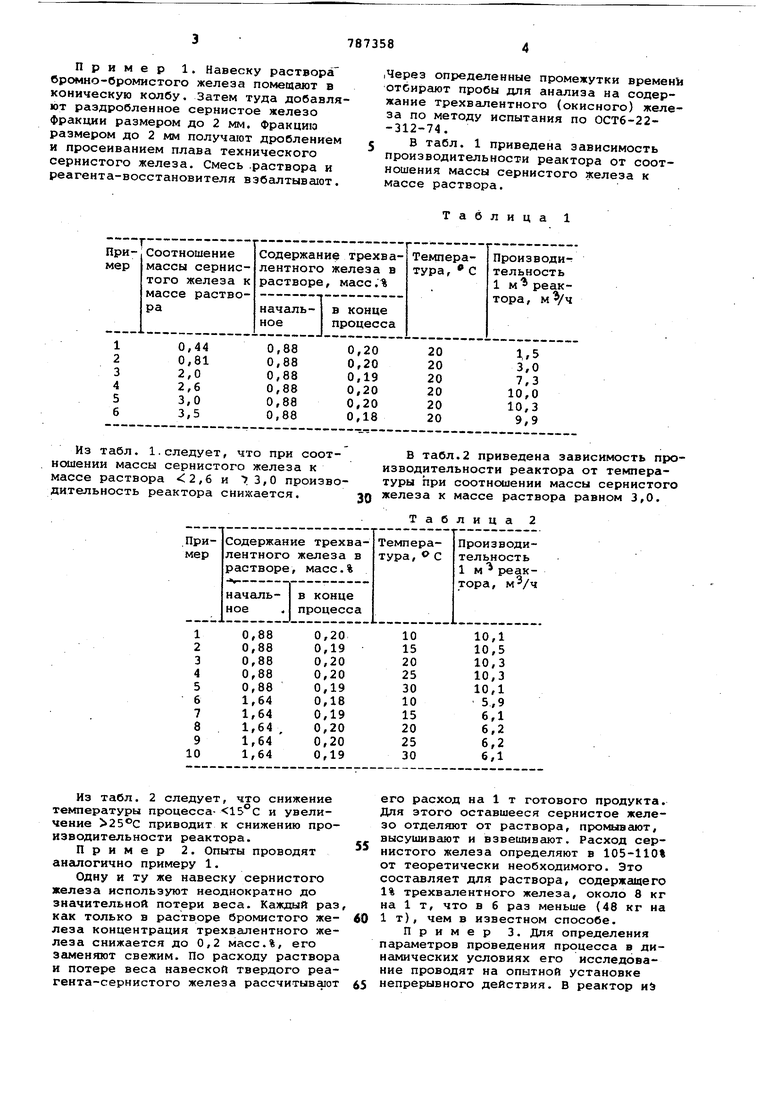

Из табл. 2 следует, что снижение температуры процесса- 15°С и увеличение приводит к снижению производительности реакторги

Пример 2. Опыты проводят аналогично примеру 1.

Одну и ту же навеску сернистого железа используют неоднократно до значительной потери aecai. Каждый раз как только в растворе бромистого железа концентрация трехвгьпентного железа снижается до 0,2 масс.%, его заменяют свежим. По расходу раствора и потере веса навеской твердого реагента-сернистого железа рассчитывают

В табл.2 приведена зависимость производительности реактора от температуры при соотношении массы сернистого железа к массе раствора равном 3,0.

Таблица2

его расход на 1 т готового продукта. Для этого оставшееся сернистое железо отделяют от раствора, промывают, высушивают и взвеишвают. Расход сернистого железа определяют в 105-110% от теоретически необходимого. Это составляет для раствора, содержащего 1% трехвгшентного железа, около 8 кг на 1 т, что в б раз меньше (48 кг на 1 т), чем в известном способе.

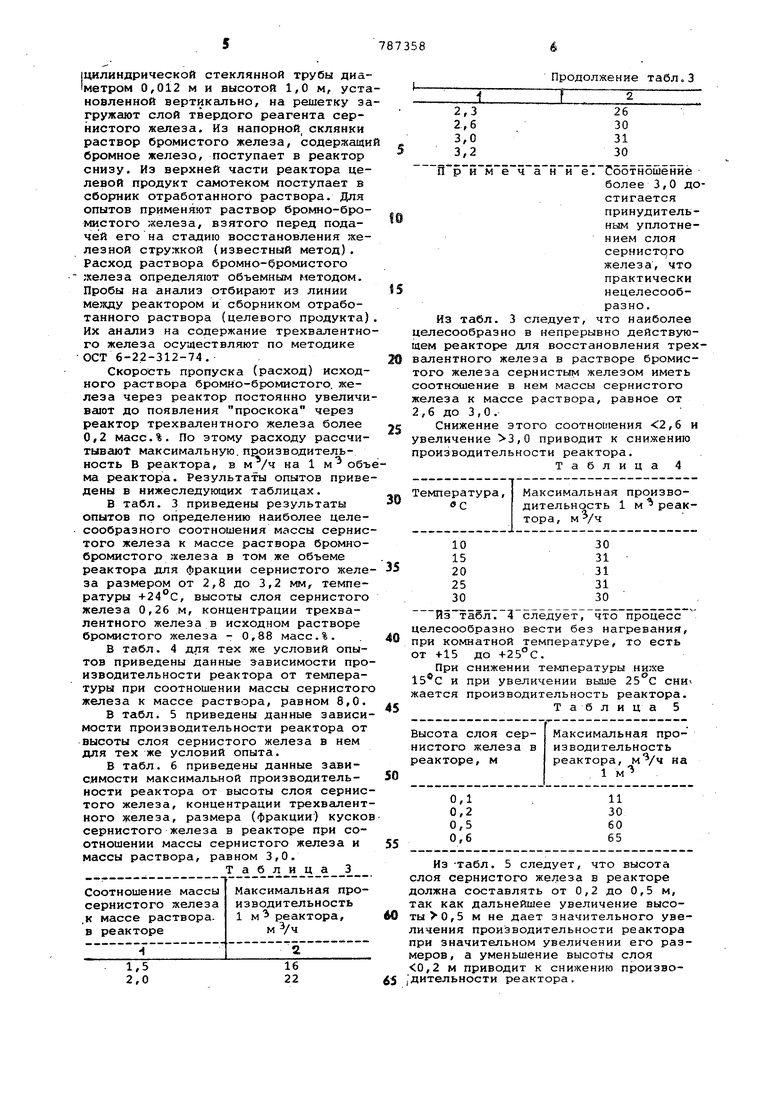

Пример 3. Для определения параметров проведения процесса в динамических условиях его исследование проводят на опытной установке непрерывного действия. В реактор иЭ |цилиндрической стеклянной трубы диаметром 0,012 м и высотой 1,0 м, уста новленной вертикально, на решетку за гружают слой твердого реагента сернистого железа. Из напорной склянки раствор бромистого железа, содержащи бромное железо, поступает в реактор снизу. Из верхней части реактора целевой продукт самотеком поступает в сборник отработанного раствора. Для опытов применяют раствор бромно-бромистого железа, взятого перед подачей его на стёщию восстановления железной стружкой (известный метод). Расход раствора бромно-Оромистого железа определяют объемным методом. Пробы на анализ отбирают из линии между реактором и сборником отработанного раствора (целевого продукта) Их анализ на содержание трехвалентно го железа осуществляют по методике ОСТ 6-2.2-312-74. Скорость пропуска (расход) исходного раствора бромно-бромистого. железа через реактор постоянно увеличи вают до появления проскока через реактор трехвалентного железа более 0,2 масс.%. По этому расходу рассчитывают максимальную.производительность В реактора, в на 1 м объ ма реактора. Результаты опытов приве дены в нижеследующих таблицах. В табл. 3 приведены результаты опытов по определению наиболее целесообразного соотношения массы сернис того железа к массе раствора бромнобромистого железа в том же объеме реактора для фракции сернистого желе за размером от 2,8 до 3,2 мм, температуры , высоты слоя сернистого железа 0,26 м, концентрации трехвалентного железа в исходном растворе бромистого железа - 0,88 масс.%. В табл. 4 для тех же условий опытов приведены данные зависимости про изводительности реактора от температуры при соотношении массы сернистог железа к массе раствора, равном 8,0. В табл. 5 приведены данные зависи мости производительности реактора от высоты слоя сернистого железа в нем для тех же условий опыта. В табл. 6 приведены данные зависимости максимальной производительности реактора от высоты слоя сернис того железа, концентрации трехвалент ного железа, размера (Фракции) куско сернистого железа в реакторе при соотношении массы сернистого железа и массы раствора, равном 3,0. Таблица 3 Максимальная проСоотношение массы изводительность сернистого железа 1 м реактора, ,к массе раствора, м ч в реакторе Продолжение табл.3 f 2 2,326 2,630 3,031 3,230 Й р й м ё ч а н й ёТ Соотношение более 3,0 достигаетсяпринудительным уплотнением слоя сернистрго железа, что практически нецелесообразно. Из табл. 3 следует, что наиболее целесообразно в непрерывно действующем руеакторе для восстановления трехвалентного железа в растворе бромистого железа сернистым железом иметь соотношение в нем массы сернистого железа к массе раствора, равное от 2,6 до 3,0. Снижение этого соотношения 2,б и увеличение 3,0 приводит к снижению производительности реактора. Таблица 4 Из табл. 3следует, что процесс целесообразно вести без нагревания, при комнатной температуре, то есть от +15 до +25с. При снижении температуры низке и при увеличении выше 25 С сни жается производительность реактора. Таблица 5 Максимальная проВысота слоя серизводительностьнистого железа в реактора, на реакторе, м 1 м Из -табл. 5 следует, что высота слоя сернистого железа в реакторе должна составлять от 0,2 до 0,5 м, так как дальнейшее увеличение высоты 0,5 м не дает значительного увеличения производительности реактора при значительном увеличении его размеров, а уменьшение высоты слоя 0,2 м приводит к снижению производительности реактора. Из табл. б следует, что восстанов ление необходимо вести при размере частиц сернистого железа равном 2 мм при этом условии достигается максимальная производительность реактора. При обработке данных табл. б с учетом данных табл. 3-5 на ЭЦВМ ВС-10 выведено следующее уравнение для расчета необходимой производительнос ти реактора: (о,ооЪ(о,Ьй V а / х-о,2/, -удельная максимальная про изводительность непрерывно действуквдего реактора, м /ч на 1 м его объема; -высота слоя сернистого зхелез.а в цилиндрическом реакторе, м , -средний поперечник (фракция) частиц или кусков сернистого железа в реакторе, м;

Таблица 6

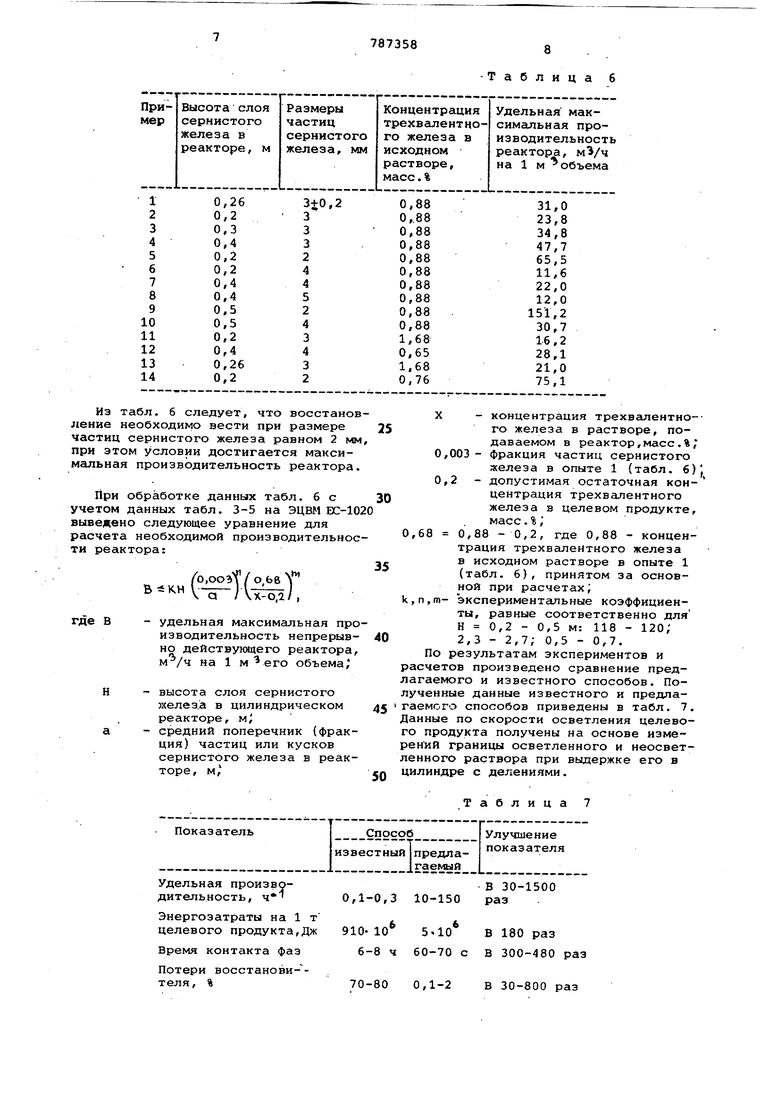

В 30-1500 0,1-0,3 10-150 раз

910- 10 5.10 В 180 раз 6-8 ч 60-70 с В 300-480 раз

70-80 0,1-2

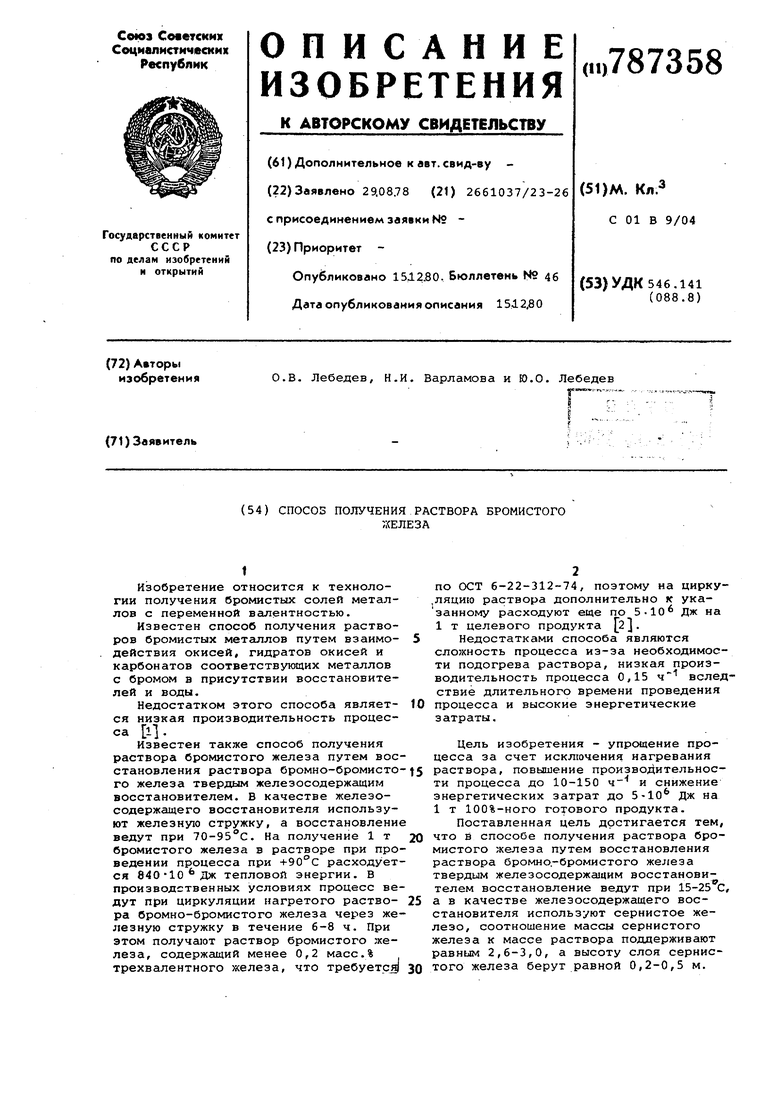

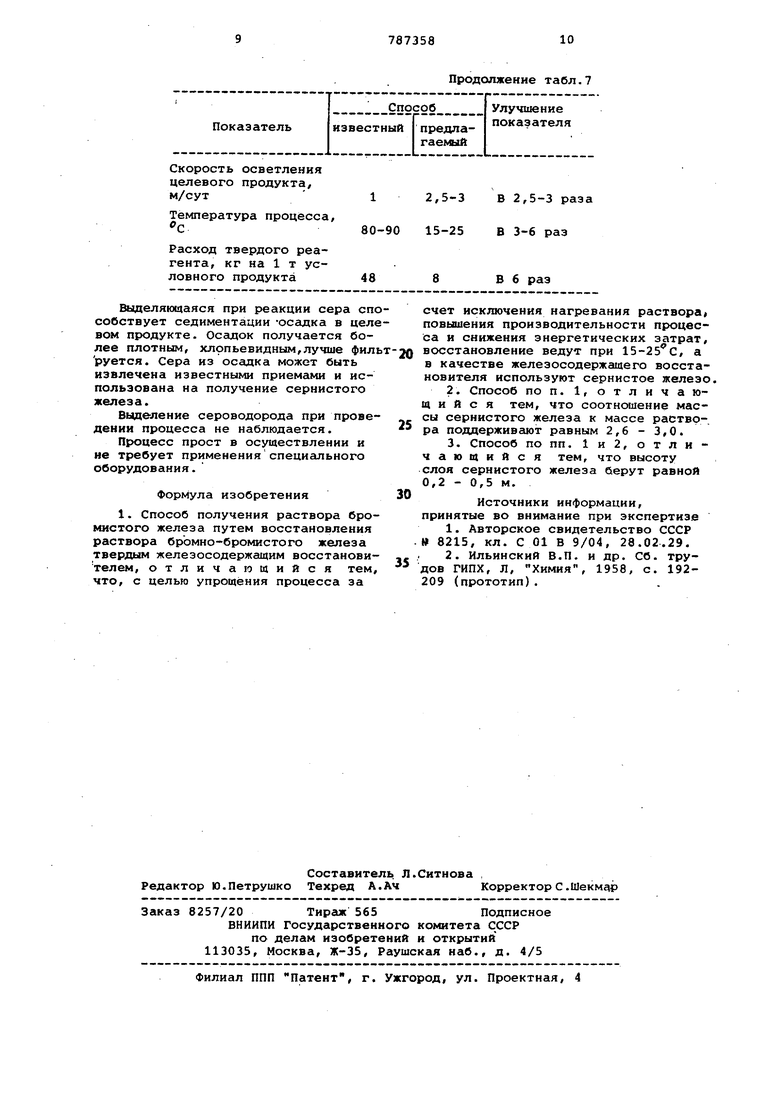

В 30-800 раз X - концентрация трехвалентно-го железа в растворе, подаваемом в реактор,масс.%, 0,003-фракция частиц сернистого железа в опыте 1 (табл. 6)J 0,2 - допустимая остаточная концентрация трехвалентного железа в целевом продукте, масс. %, 0,68 0,88 - 0,2, где 0,88 - концентрация трехвалентного железа в исходном растворе в опыте 1 (табл. 6), принятом за основной при расчетах; k,п,т- экспериментальные коэффициенты, равные соответственно для Н 0,2 - 0,5 м: 118 - 120; 2,3 - 2,7; 0,5 - 0,7. По результатам экспериментов и расчетов произведено сравнение предлагаемого и известного способов. Полученные данные известного и предлагаемого способов приведены в табл. 7. Данные по скорости осветления целевого продукта получены на основе измерений границы осветленного и неосветленного раствора при выдержке его в цилиндре с делениями. Таблица 7

Скорость осветления целевого продукта, м/сут

Температура процесса.

Расход твердого реагента, кг на 1 т условного продукта Выделяющаяся при реакции сера спо собствует седиментации -осадка в целе вом продукте. Осадок получается более плотным, хлопьевидным,лучше фил руется. Сера из осадка может быть извлечена известными приемами и использована на получение сернистого железа. Выделение сероводорода при проведении процесса не наблюдается. Процесс прост в осуществлении и не требует примененияспециашьного оборудования. Формула изобретения 1. Способ получения раствора бромистого железа путем восстановления раствора бромно-бромистого железа твердым железосодержащим восстановителем, отличающийся тем что, с цельга упрощения процесса за

Продолжение табл.7

2,5-3

В 2,5-3 раза 90 15-25 В 3-6 раз

8

В 6 раз счет исключения нагревания раствора, повышения пронзводнтельности процесса и снижения энергетических затрат, восстановление ведут при 15-25 С, а в качестве железосодержащего восстановителя используют сернистое железо, 2.Способ по п. 1, отличающийся тем, что соотношение массы сернистого железа к массе раствр-. ра поддерживают равным 2,6 - 3,0. 3.Способ по пп. 1и2, отличающийся тем, что высоту слоя сернистого железа берут равной 0,2 - 0,5 м. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 8215, кл. С 01 В 9/04, 28.02.29. 2.Ильинский В.П. и др. Сб. трудов ГИПХ, Л, Химия, 1958, с. 192209 (прототип).

Авторы

Даты

1980-12-15—Публикация

1978-08-29—Подача